Низкоуглеродистой стали

Механические характеристики материалов, т. е. величины, характеризующие их прочность, пластичность, упругость, твердость, а также упругие постоянные Е и v, необходимые конструктору для выбора материалов и расчетов проектируемых деталей, определяют путем механических испытаний стандартных образцов, изготовленных из исследуемого материала.

Большая заслуга в установлении единообразных во всем мире методов испытания материалов принадлежит русскому профессору Н. А. Беле-любскому (1845—1922) — президенту Международного общества испытания материалов.

Вопросы проведения лабораторных испытаний материалов в настоящей книге не излагаются, с ними читатель может ознакомиться в специальных учебных пособиях.

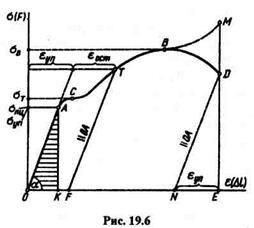

В данном параграфе мы подробно рассмотрим диаграмму, полученную в процессе наиболее распространенного и важного механического испытания, а именно испытания на растяжение низкоуглеродистой стали (например, стали СтЗ) при статическом нагружении.

В процессе этого испытания специальное устройство испытательной машины автоматически вычерчивает диаграмму, выражающую зависимость между растягивающей силой и абсолютным удлинением, т. е. в координатах (F,  l).Для изучения механических свойств материала независимо от размеров образца применяется диаграмма в координатах «напряжение—относительное удлинение» (

l).Для изучения механических свойств материала независимо от размеров образца применяется диаграмма в координатах «напряжение—относительное удлинение» (  ,

,  ). Эти диаграммы отличаются друг от друга лишь масштабами.

). Эти диаграммы отличаются друг от друга лишь масштабами.

|

Диаграмма растяжения низкоуглеродистой стали представлена на рис. 19.6. Эта диаграмма имеет следующие характерные точки.

Точка А соответствует пределу пропорциональности.

Пределом про-порциональности  пц называется то наибольшее напряжение, до которого деформации растут пропорционально нагрузке,

пц называется то наибольшее напряжение, до которого деформации растут пропорционально нагрузке,

т. е. справедлив закон Гука (для стали СтЗ  пц

пц  200 МПа).

200 МПа).

Точка А практически соответствует и другому пределу, который называется пределом упругости.

Пределом упругости  уп называется то наибольшее напряжение, до которого деформации практически остаются упругими.

уп называется то наибольшее напряжение, до которого деформации практически остаются упругими.

Точка С соответствует пределу текучести.

Пределом текучести  т называется такое напряжение, при котором в образце появляется заметное удлинение без увеличения нагрузки (для стали СтЗ

т называется такое напряжение, при котором в образце появляется заметное удлинение без увеличения нагрузки (для стали СтЗ  т

т  240 МПа).

240 МПа).

При достижении предела текучести поверхность образца становится матовой, так как на ней появляется сетка линий Людерса—Чернова, наклоненных к оси под углом 45°. Эти линии впервые были описаны в 1859 г. немецким металлургом Людерсом и независимо от него в 1884 г. русским металлургом Д. К. Черновым (1839—1921), предложившим использовать их при экспериментальном изучении напряжений в сложных деталях.

Предел текучести является основной механической характеристикой при оценке прочности пластичных материалов.

Точка В соответствует временному сопротивлению или пределу прочности.

Временным сопротивлением а„ называется условное напряжение, равное отношению максимальной силы, которую выдерживает образец, к первоначальной площади его поперечного сечения (для стали СтЗ  В

В  400 МПа).

400 МПа).

При достижении временного сопротивления на растягиваемом образце образуется местное сужение — шейка, т. е. начинается разрушение образца.

В определении временного сопротивления говорится об условном напряжении, так как в сечениях шейки напряжения будут больше.

Пределом прочности  пчназывается временное сопротивление образца, разрушающегося без образования шейки. Предел прочности является основной механической характеристикой при оценке прочности хрупких материалов.

пчназывается временное сопротивление образца, разрушающегося без образования шейки. Предел прочности является основной механической характеристикой при оценке прочности хрупких материалов.

Точка D соответствует напряжению, возникающему в образце в момент разрыва во всех поперечных сечениях, кроме сечений шейки.

Точка М соответствует напряжению, возникающему в наименьшем поперечном сечении шейки в момент разрыва. Это напряжение можно назвать напряжением разрыва.

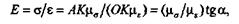

С помощью диаграммы растяжения в координатах (  ,

,  ) определяем модуль упругости первого рода:

) определяем модуль упругости первого рода:

где  — масштаб напряжении;

— масштаб напряжении;  — масштаб относительных удлинении;

— масштаб относительных удлинении;

— угол, который составляет с осью абсцисс прямая линия диаграммы до предела пропорциональности.

— угол, который составляет с осью абсцисс прямая линия диаграммы до предела пропорциональности.

Для большинства углеродистых сталей предел пропорциональности можно приблизительно считать равным половине временного сопротивления.

Деформация образца за пределом упругости состоит из упругой и остаточной, причем упругая часть деформации подчиняется закону Гука и за пределом пропорциональности (см. рис. 19.6). Если нагрузку снять, то образец укоротится в соответствии с прямой TF диаграммы. При повторном нагружении того же образца его деформация будет соответствовать диаграмме FTBD.Таким образом, при повторном растяжении образца, ранее нагруженного выше предела упругости, механические свойства материала меняются, а именно: повышается прочность (предел упругости и пропорциональности) и уменьшается пластичность. Это явление называется наклёпом.

В некоторых случаях наклеп нежелателен (например, при пробивке отверстий под заклепки увеличивается возможность появления трещин возле отверстий), в других случаях наклеп создается специально (например, цепи подъемных машин, арматура железобетонных конструкций, провода, тросы подвергаются предварительной вытяжке за предел текучести). Проволока, полученная волочением, в результате наклепа имеет значительно большую прочность, чем точеный образец из того же материала.

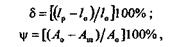

Степень пластичности материала может быть охарактеризована (в процентах) остаточным относительным удлинением  и остаточным относительным сужением

и остаточным относительным сужением  шейки образца после разрыва:

шейки образца после разрыва:

где lo — первоначальная длина образца; lр — длина образца после разрыва; Аo— первоначальная площадь поперечного сечения образца; Аш—площадь наименьшего поперечного сечения шейки образца после разрыва.

Чем больше  и

и  , тем пластичнее материал. Материалы, обладающие очень малой пластичностью, называют хрупкими. Диаграмма растяжения хрупких материалов не имеет площадки текучести, у них при разрушении не образуется шейка.

, тем пластичнее материал. Материалы, обладающие очень малой пластичностью, называют хрупкими. Диаграмма растяжения хрупких материалов не имеет площадки текучести, у них при разрушении не образуется шейка.

Диаграмма сжатия стали до предела текучести совпадает с диаграммой растяжения, причем результаты испытаний сталей на растяжение и сжатие равноценны.

Результаты испытаний на растяжение и сжатие чугуна значительно отличаются друг от друга; предел прочности при растяжении в

|

3...5 раз ниже, чем при сжатии. Иными словами, чугун значительно хуже работает на растяжение, чем на сжатие.

Отметим, что ярко выраженную площадку текучести имеют только диаграммы растяжения низкоуглеродистой стали и некоторых сплавов цветных металлов. На рис. 19.7 показан для сравнения вид диаграмм растяжения сталей с различным содержанием углерода; из рисунка видно, что с повышением процента содержания углерода увеличивается прочность стали и уменьшается ее пластичность.

Для пластичных материалов, диаграммы растяжения которых не имеют ярко выраженной площадки текучести (средне и высокоуглеродистые, легированные стали) или совсем ее не имеют (медь, дюралюминий), вводится понятие условного предела текучести — напряжения, при котором относительное остаточное удлинение образца равно 0,2%. Условный предел текучести также обозначим  т (иногда его обозначают

т (иногда его обозначают  0,2).

0,2).

Следует отметить, что деление материалов на пластичные и хрупкие условно, так как в зависимости от характера действующей нагрузки хрупкий материал может получить пластические свойства и, наоборот, пластичный материал приобретает свойства хрупкого. Так, например, деталь из пластичного материала при низкой температуре или при ударной нагрузке разрушается без образования шейки, как хрупкая.

Дата добавления: 2021-09-07; просмотров: 524;