Влияние легирующих элементов на структуру и фазовые превращения в стали.

При назначении стали следует выбирать по возможности более простую по составу и дешевую сталь, которая может удовлетворить предъявляемым техническим требованиям. Простым и относительно дешевым конструкционным материалом является углеродистая сталь. Однако, углеродистая сталь обладает рядом существенных недостатков и далеко не всегда удовлетворяет требованиям, предъявляемым к деталям современных машин, работающим при высоких скоростях, больших давлениях и повышенных температурах.

Углеродистые стали отличаются малой глубиной закалки и прокаливаются насквозь лишь в сечениях не более 10…20 мм. В таких малых сечениях они имеют высокие механические свойства. При изготовлении деталей больших сечений (20…25 мм и более) углеродистая сталь вследствие малой прокаливаемости получает пониженные механические свойства. Поэтому углеродистые стали непригодны для изготовления ответственных деталей большого сечения.

Закаленные углеродистые стали сохраняют высокую твердость при нагреве до температур не выше 180…200  С. Поэтому инструмент из этих сталей не может работать с высокими скоростями и является малопроизводительным (температура нагрева режущей части инструмента возрастает с увеличением скорости резания металла). Углеродистые стали не имеют высоких особых физических и химических свойств (коррозионная стойкость, особые электрические и магнитные свойства и т. п.).

С. Поэтому инструмент из этих сталей не может работать с высокими скоростями и является малопроизводительным (температура нагрева режущей части инструмента возрастает с увеличением скорости резания металла). Углеродистые стали не имеют высоких особых физических и химических свойств (коррозионная стойкость, особые электрические и магнитные свойства и т. п.).

Наиболее универсальным способом повышения свойств стали является введение в сталь специальных легирующих элементов – легирование. Легированными сталями называются стали, содержащие один или несколько легирующих химических элементов (хром, никель, вольфрам, молибден, ванадий, титан и т.д.), специально вводимых для придания стали определенных свойств.

Стали, содержащие повышенное против обычного количества марганца (более 1%) или кремния (более 0,5%), такие являются легированными.

Распределение легирующих элементов в структуре стали. В промышленных сталях легирующих элементов в структуре в свободном состоянии не имеется. Эти элементы растворяются в феррите и в цементите или образуют с углеродом специальные карбиды.

Легирующие элементы, не образующие карбидов (никель, кремний, кобальт, медь), полностью растворяются в феррите, образуя легированный феррит. При этом свойства феррита изменяются.

Карбидообразующие легирующие элементы(хром,молибден, вольфрам, титан, марганец и др.) растворяются в карбиде железа Fe  C или образуют специальные карбиды WC, TiC, Cr

C или образуют специальные карбиды WC, TiC, Cr  C

C  и др.). Эти элементы могут также растворяться в феррите. Следовательно, карбидообразующие элементы в общем распределяются между карбидами и ферритом. Количественно это распределение зависит от сил связи легирующего элемента с углеродом и от относительного содержания углерода и легирующего элемента. Наибольшую устойчивость имеют карбиды титана, ванадия, ниобия.

и др.). Эти элементы могут также растворяться в феррите. Следовательно, карбидообразующие элементы в общем распределяются между карбидами и ферритом. Количественно это распределение зависит от сил связи легирующего элемента с углеродом и от относительного содержания углерода и легирующего элемента. Наибольшую устойчивость имеют карбиды титана, ванадия, ниобия.

Карбидообразующие элементы – хром и марганец – при небольших количествах растворяются в карбиде железа Fe  C, частично замещая атомы железа и образуя легированный цементит (Fe,Cr)

C, частично замещая атомы железа и образуя легированный цементит (Fe,Cr)  C, (Fe,Mn)

C, (Fe,Mn)  С. С увели- чением количества хрома или марганца наряду с легированным цементитом образуется специальный карбид и, наконец, весь углерод связывается с легирующим элементом в специальный карбид (например,Cr

С. С увели- чением количества хрома или марганца наряду с легированным цементитом образуется специальный карбид и, наконец, весь углерод связывается с легирующим элементом в специальный карбид (например,Cr  C

C  ).

).

При нагреве выше критических точек карбиды хрома и марганца легко растворяются в аустените, а карбиды титана, ванадия, циркония и ниобия трудно растворимы в аустените и даже при высоких температурах нагрева они могут не раствориться полностью в аустените.

Влияние легирующих элементов на кинетику изотермического распада переохлажденного аустенита. Легирующие элементы, растворяющиеся в феррите или цементите (никель, марганец, кремний), не изменяют качественно диаграммы изотермического превращения переохлажденного аустенита. Все эти элементы, кроме кобальта, замедляют превращение (кривые распада аустенита смещаются вправо) и уменьшают критическую скорость закалки.

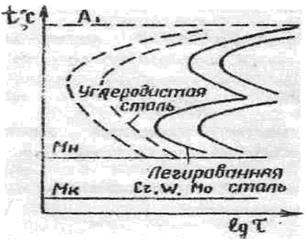

| Карбидообразующие элементы (хром, молибден, вольфрам и др.) качественно изменяют диаграмму изотермического превращения пере- охлажденного аустенита. На диаг- рамме появляются две зоны превра- щений: перлитного и бейнитного (рис.93). Скорость превращения аус- тенита в перлит также замедляется. Наиболее значительное влияние на замедление перлитного превращения и уменьшение критической скорости закалки оказывают молибден, воль- фрам, марганец, хром. |  Рис.93.Схема диаграммы изотермического превращения переохлажденного аустенита сталей с Cr, W, Mo.

Рис.93.Схема диаграммы изотермического превращения переохлажденного аустенита сталей с Cr, W, Mo.

|

Благодаря меньшей критической скорости закалка легированных сталей происходит при более медленном охлаждении (в масле) и прокаливаемость стали увеличивается. Замедление распада аустенита объясняется более медленной диффузией легирующих элементов, замедлением превращения  и др. факторами.

и др. факторами.

Классификация легированных сталей по микроструктуре после охлаждения на воздухе. В металловедении получила распространение классификация легированных сталей по микроструктуре, которую получают небольшие образцы стали диаметром 20…25 мм после охлаждения на воздухе из области аустенита (900  С). По этой классификации легированные стали разделяются на пять классов: перлитный, мартенситный, аустенитный, ферритный и карбидный. Некоторые стали относятся к промежуточным классам.

С). По этой классификации легированные стали разделяются на пять классов: перлитный, мартенситный, аустенитный, ферритный и карбидный. Некоторые стали относятся к промежуточным классам.

Стали перлитного класса имеют перлито - ферритную, перлитную или перлито-карбидную структуру. К этой группе относятся стали с наибольшим количеством легирующих элементов (до 4…5%), применяемые преиму- щественно в качестве конструкционных сталей и, в меньшей степени, инструментальных сталей. Стали мартенситного класса имеют структуру мартенсита, отличаются высокой твердостью и хрупкостью. К этой группе относятся стали с более высоким содержанием легирующих элементов (4…14%), у которых линии распада аустенита на диаграмме изотермического превращения переохлажденного аустенита значительно сдвинуты вправо. Стали мартенситного класса в практике имеют меньшее применение.

Стали аустенитного класса получают после охлаждения на воздухе структуру аустенита. Эти стали с большим количеством никеля и марганца (до 10…15% и выше). Стали ферритного класса имеют после охлаждения на воздухе структуру феррита. К ним относятся стали с повышенным содержанием кремния, хрома при малом содержании углерода. Эти стали применяются в качестве сталей с особыми физическими и химическими свойствами.

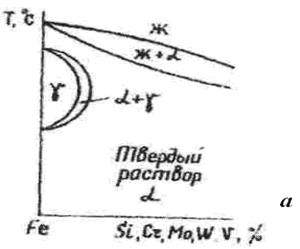

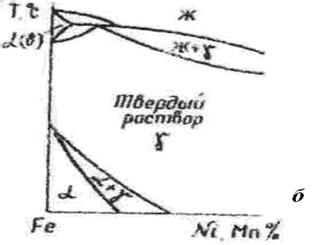

Рис.94. Схемы диаграмм состояния железо - легирующий элемент.

Для выяснения причин образования сталей аустенитного и ферритного классов рассмотрим схемы диаграмм состояния «железо-легирующий элемент» (рис.94). Особенностью этих диаграмм является наличие перек- ристаллизации в твердом состоянии вследствие аллотропических превращений Fe

Fe

Fe  . Добавки легирующих элементов по различному влияют на образование областей

. Добавки легирующих элементов по различному влияют на образование областей  и

и  - растворов на диаграммах состояния. Одна группа легирующих элементов (никель, марганец) способствует образованию расширенной области твердого раствора

- растворов на диаграммах состояния. Одна группа легирующих элементов (никель, марганец) способствует образованию расширенной области твердого раствора  . В этом случае сплавы, содержащие большое количество легирующего элемента, при охлаждении из области жидкого раствора до комнатной температуры не испытывают превращений в твердом состоянии

. В этом случае сплавы, содержащие большое количество легирующего элемента, при охлаждении из области жидкого раствора до комнатной температуры не испытывают превращений в твердом состоянии

. Такие сплавы при комнатной температуре имеют структуру

. Такие сплавы при комнатной температуре имеют структуру  - раствора (аустенита).

- раствора (аустенита).

Другая группа легирующих элементов (кремний, хром, алюминий, молибден, вольфрам и др.) способствует получению на диаграмме состояния «железо - легирующий элемент» суженной области  - раствора и расширенной области твердого раствора

- раствора и расширенной области твердого раствора  . В этих сплавах с повышенным содержанием легирующих элементов

. В этих сплавах с повышенным содержанием легирующих элементов  - раствор (феррит) при охлаждении сохраняется до комнатной температуры.

- раствор (феррит) при охлаждении сохраняется до комнатной температуры.

Стали карбидного класса имеют в структуре большое количество специальных карбидов; при этом структура основы может быть различная (сорбит, мартенсит). Эти стали содержат большой процент карби- дообразующих элементов – вольфрам, хрома (до 10…20%) и повышенное количество углерода. Стали применяются для изготовления инструментов с высокой твердостью.

Следует иметь в виду, что рассмотренная классификация действительна лишь для неизменных условий охлаждения (охлаждение на воздухе небольших образцов). При изменении условий охлаждения микроструктура стали будет изменяться в соответствии с диаграммой изотермического превращения переохлажденного аустенита для данной стали.

Классификация по назначению и маркировка легированных сталей. По назначению легированные стали разделяются на следующие классы:

1.Конструкционные стали, применяемые для изготовления деталей машин.

2.Инструментальные стали, применяемые для изготовления инст- румента (режущего, штампового, мерительного).

3.Стали и сплавы с особыми свойствами (жаропрочные, корро- зионностойкие, магнитные и т.д.).

Для маркировки легированных сталей ГОСТ предусмотрена буквенно- цифровая система. Каждый легирующий элемент обозначается буквой : Х-хром, Н-никель, М-молибден, Г-марганец, В- вольфрам, Ф – ванадий, Т – титан, С – кремний, Ц – цирконий, Р – бор, Б – ниобий, Ю – алюминий.

Числа после буквы показывают примерное содержание легирующих элементов (при содержании легирующего элемента 1% и менее число не ставится). В конструкционных сталях число в начале марки показывает среднее содержание углерода в сотых долях процента; в высокоуглеродистых инструментальных сталях это число обозначает среднее содержание углерода в десятых долях процента. При содержании углерода более 1% число не ставится. Высококачественные стали с пониженным содержанием серы (менее 0,03%) и фосфора (менее 0,03%) обозначаются буквой А в конце марки (например, 30ХГСА).

Некоторые стали выделены в отдельные классы, например, ШХ15 – шарикоподшипниковая сталь с содержанием 1,5% хрома,Р18-быстрорежущая сталь с содержанием 18% вольфрама. Нестандартные опытные стали обозначаются буквами ЭИ (исследовательская) и порядковым номером (ЭИ 276 и др.).

Дата добавления: 2020-10-25; просмотров: 1204;