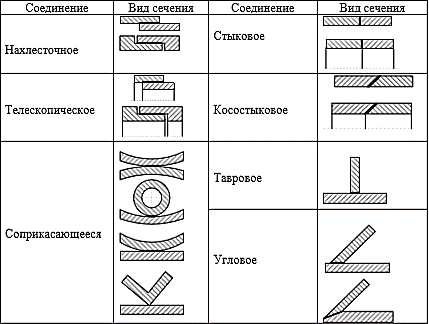

Основные типы и виды сечений паяных соединений

Стыковые соединения, имеющие ограниченную площадь пайки, менее прочны, чем нахлесточные. При действии значительных нагрузок применять стыковые соединения не рекомендуется, но при повышенных нагрузках стыковых соединений в случае необходимости можно рекомендовать косостыковые соединения (см. табл. 11), у которых больше площадь пайки и выше несущая способность. Стыковые соединения допустимы для изделий, паяные швы которых работают на сжатие и при весьма малых нагрузках.

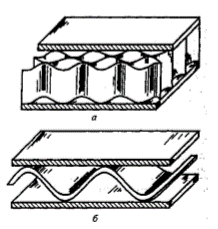

Рис. 8.1. Паяные конструкции

с сотовым (а) и гофровым (б) заполнением

Как мы уже отмечали, для соединения деталей посредством пайки используют специальные средства – припои. Припои делятся на высокотемпературные с температурой плавления  ≥ 450 °С и низкотемпературные с

≥ 450 °С и низкотемпературные с  <450°С. Основными компонентами высокотемпературных припоев являются медь, никель и серебро, а низкотемпературных – олово и свинец. Основные припои и рекомендации по их применению приведены в табл. 12.

<450°С. Основными компонентами высокотемпературных припоев являются медь, никель и серебро, а низкотемпературных – олово и свинец. Основные припои и рекомендации по их применению приведены в табл. 12.

При любом типе паяного соединения между деталями необходим зазор порядка 0,01...0,4 мм, чтобы в это пространство мог затекать расплавленный припой. Зазоры зависят от вида припоя и материалов деталей соединения и в значительной степени определяют прочность соединений. Их уменьшение до некоторого предела увеличивает прочность паяных соединений. Поэтому перед пайкой требуется более точная по сравнению со сваркой механическая обработка и сборка деталей соединения.

Таблица 12

Дата добавления: 2021-09-07; просмотров: 554;