Допускаемые напряжения для паяных соединений

| Материал паяемых элементов | Припой | Способы нагрева | Допускаемые напряжения для соединений, МПа | |

| стыковых [σ] | нахлесточных [τ] | |||

| Латунь | Олово | Паяльником | 40…50 | 30…40 |

| Медь | ПОС40 | 6…70 | 40…50 | |

| ПОС18 | 80…90 | 25…40 | ||

| ПСр45 | В печи | 300…320 | 240…300 | |

| Низкоуглеродистая сталь | Олово | Паяльником | ||

| ПОС40 | ||||

| ПОС18 | 6…0 | |||

| ПСр45 | В печи | 220…240 | 170…180 | |

| ВПр | 300…400 | 250…300 | ||

| М1 | 350…400 | 180…200 |

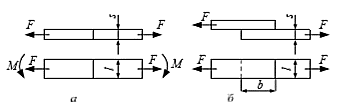

Рис. 8.2. Расчетные схемы паяных соединений:

а – стыковых; б – нахлесточных

При расчете нахлесточных соединений необходимо учитывать лишь то, что площадь расчетного сечения равна площади контакта (пайки) деталей соединения. Например, при действии центральной сдвигающей силы нахлесточные соединения (рис.8.2, б) рассчитывают на срез

τ =  , (8.2)

, (8.2)

где  – допускаемые напряжения на срез для паяных соединений

– допускаемые напряжения на срез для паяных соединений

(см. табл. 13);

l – ширина пайки;

b – длина нахлеста.

При других случаях нагружения расчет нахлесточных паяных соединений проводят по формулам, аналогичным формулам для сварных соединений.

С увеличением площади контакта (пайки) несущая способность паяных соединений возрастает. Однако в нахлесточных соединениях увеличение ширины пайки дает больший эффект, чем увеличение длины нахлестки.

Контрольные вопросы

1. Перечислите достоинства и недостатки паяных соединений по сравнению со сварными.

2. Назовите область применения паяных соединений.

3. Почему паяные соединения выполняют преимущественно нахлесточными?

4. Почему с целью повышения несущей способности целесообразнее увеличивать не длину, а ширину нахлесточного соединения?

Клеевые соединения

Клеевыми называют неразъемные соединения с помощью клея,

образующего между деталями соединения тонкую прослойку. Клеевые соединения получили широкое распространение благодаря созданию конструкционных высокопрочных клеев на основе синтетических полимеров, позволяющих скреплять между собой детали с высокой прочностью. А иногда склеивание является единственным способом соединения деталей из разнородных материалов.

Процесс склеивания обычно состоит из следующих операций:

- превращение клеящего вещества в состояние, пригодное для

нанесения на поверхности склеиваемых материалов (расплавление,

растворение, смешение компонентов и др.);

- подготовка поверхностей склеивания (придание шероховатости, обезжиривание и т. п.);

- нанесение клеящего вещества и сборка соединения;

- превращение клеящего вещества в клеевой слой, соединяющий материалы при соответствующих температурах, давлении и времени выдержки.

Клеевые соединения обладают рядом достоинств: снижаются

требования к точности сопрягаемых деталей, сборка осуществляется быстро и экономично; клеевой слой является хорошим тепло-, звуко- и электроизолятором; соединяемые детали не ослабляются; клеи способны скреплять детали, материалы которых существенно отличаются по физико-химическим свойствам; клеящие материалы заполняют микрозазоры, что позволяет получать герметичные соединения; пленка клея улучшает распределение нагрузки и препятствует возникновению коррозии соединяемых поверхностей.

К недостаткам клеевых соединений относят малую прочность

при отрывающих нагрузках и ее неравномерное распределение (отрыв, когда один или оба соединяемых элемента имеют малую жесткость, или отрыв с изгибом); нестабильность физико-механических свойств во времени (например, старение с течением времени, приводящее к снижению прочности клеевых соединений); ухудшение механических характеристик при пониженных и повышенных температурах, при воздействии биосреды, химических реагентов и других факторов; необходимость тщательной подготовки поверхностей под склеивание.

Основные характеристики клеевых соединений и клеев, наиболее часто используемых в промышленности, приведены в табл. 14.

В последнее время все более широкое распространение получают клеевые соединения с использованием анаэробных клеев на акрилатной и метакриловой основах, т. е. синтетических клеев, способных отвердевать без доступа воздуха. Эти клеи (например, «Анатерм») представляют собой однородную вязкую жидкость, время отвердевания которой при 20°С – 3 сут., а при +120°С – 0,5 ч, после отвердевания достигается прочность при сдвиге 16 МПа.

Клеевые соединения конструктивно подобны сварным и паяным, и их основные типы те же (см. табл. 11).

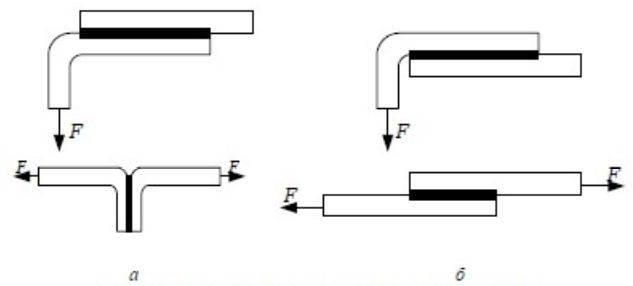

При проектировании клеевых соединений следует иметь в виду, что клеевые швы обладают достаточно большой прочностью при сдвиге и равномерном отрыве, а при неравномерном отрыве с изгибом (рис. 9.1, а) прочность соединений существенно снижается. Поэтому везде, где возможно, клеевое соединение должно быть сконструировано работающим на сдвиг

(рис. 9.1, б) или сжатие.

Таблица 14

Механические характеристики клеевых соединений

и области применения клеев

| Клей | Предел прочности, МПа | Назначение | |

| При отрыве | При сдвиге | ||

| Неорганический | – | Склеивание металлов, работающих при температурах до 500℃ | |

| Поливинил-ацетальфеновый | Склеивание стекла и дуралюминия для рабочих температур 40℃ | ||

| Эпоксидный (ЭД-5, Э-40 и др.) | Склеивание металлов и неметаллов для рабочих температур ±60℃ | ||

| Полиуретановый (ПУ-2 и др.) | 34,5 | То же | |

| Фенолформальдегидный (БФ-2, ВС-10 и др.) | То же | ||

| Синтетический | 20…40 | 10…20 | Склеивание металлов, древесины, стекла, резины, кожи и др. |

| Полиакриловый (ВК-31, ВК-41 и др.) | 30…40 | То же |

Рис. 9.1 – Способы устранения отрыва в соединениях

Поверхности деталей перед нанесением клея тщательно очищают от загрязнений и обезжиривают. Клей наносят на обе соединяемые поверхности (распылением, кистью, валиком). Сборку соединения осуществляют с нагревом охватывающей детали до +150 °С. Такой метод обеспечивает зазор между деталями при сборке, возможность заполнения этого зазора клеем (до остывания охватывающей детали) и высокую прочность сцепления между деталями после отвердевания клея, значительно превышающую прочность сцепления в соединениях с натягом.

Расчет клеевых соединений на прочность ведется по формулам, аналогичным формулам для расчета паяных соединений.

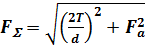

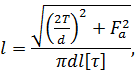

Например, для соединений типа «вал - ступица» при одновременном действии на соединение вращающего момента Т и осевой силы Ра расчет ведут по равнодействующей сдвигающей силе  и по условию прочности клеевого соединения на сдвиг (срез)

и по условию прочности клеевого соединения на сдвиг (срез)  , откуда

, откуда

где  – потребная длина соединения;

– потребная длина соединения;

– вращающий момент;

– вращающий момент;

– осевая сила;

– осевая сила;

– диаметр вала (диаметр сопряжения);

– диаметр вала (диаметр сопряжения);

– допускаемые напряжения среза (сдвига).

– допускаемые напряжения среза (сдвига).

При определении допускаемых напряжений  коэффициент запаса по отношению к пределам прочности при сдвиге (см. рис. 9.1) принимают равным s = 2,5...3 при статической нагрузке, s = 4...5 при переменных нагрузках, а при наличии в спектре нагрузок существенных перегрузок (при вибрациях, ударных нагрузках и т. п.) запас принимают еще больше.

коэффициент запаса по отношению к пределам прочности при сдвиге (см. рис. 9.1) принимают равным s = 2,5...3 при статической нагрузке, s = 4...5 при переменных нагрузках, а при наличии в спектре нагрузок существенных перегрузок (при вибрациях, ударных нагрузках и т. п.) запас принимают еще больше.

Для получения особо прочных соединений, испытывающих произвольную нагрузку, включая неравномерный отрыв, вибрационную и ударную нагрузки, применяют комбинированные соединения: клеесварные, клеезаклепочные, клееболтовые и клеевые соединения с натягом.

Контрольные вопросы

1. Каковы достоинства и недостатки клеевых соединений по сравнению со сварными и паяными? Назовите область применения клеевых соединений.

2. Какие конструкции клеевых соединений наиболее распространены?

3. Почему при склеивании рекомендуют применять не одну, а две накладки?

4. Как можно увеличить площадь склеивания стыкового соединения, таврового соединения?

Дата добавления: 2021-09-07; просмотров: 612;