Клеммовые соединения

Клеммовые соединения представляют собой фрикционные, т.е. основанные на действии сил трения соединения, в которых необходимое нормальное давление создается затяжкой винтов.

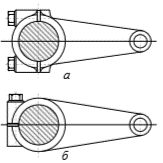

Клеммовые соединения (рис. 6.1) применяют для закрепления на валах и других круглых стержнях (осях, цилиндрических колоннах, кронштейнах

и т.д.) деталей типа кривошипов, шкивов, установочных колец, преимущественно при необходимости последующих перестановок.

Рис. 6.1. Клеммовые соединения:

а – с разъемной ступицей;

б – с прорезной ступицей

Эти соединения не требуют применения шпонок и поэтому допускают установку деталей под любым углом и в любом положении по длине гладкого участка вала. При этом вал не ослабляется шпонкой. Но клеммовые соединения обычно имеют повышенный дисбаланс и при значительных нагрузках обладают большими габаритными размерами.

По конструктивным признакам различают два основных типа клеммовых соединений: с разъемной ступицей (рис. 6.1, а) и со ступицей, имеющей прорезь (рис. 6.1, б). Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом появляется возможность устанавливать клемму в любой части вала независимо от формы соседних участков и других расположенных на валу деталей.

Достоинства клеммовых соединений:

1. простота монтажа и демонтажа;

2. самопредохранение от перегрузки;

3. возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях (регулировка положения рычагов и тяг в механизмах управления и т. п.).

Недостатки клеммовых соединений:

1. ограниченная передаваемая нагрузка;

2. низкая прочность деталей клеммы при некачественном монтаже.

При соединении деталей с помощью клемм используют силы трения, возникающие от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом  , так и осевой силой

, так и осевой силой  . Однако исследования и эксплуатация клеммовых соединений показывают, что передача нагрузки только силами трения недостаточно надежна. Поэтому клеммовые соединения не рекомендуют применять для передачи больших нагрузок. Расчет клеммовых соединений на прочность производят в зависимости от вида исполнения

. Однако исследования и эксплуатация клеммовых соединений показывают, что передача нагрузки только силами трения недостаточно надежна. Поэтому клеммовые соединения не рекомендуют применять для передачи больших нагрузок. Расчет клеммовых соединений на прочность производят в зависимости от вида исполнения

клеммы – жесткого или гибкого (рис. 6.2).

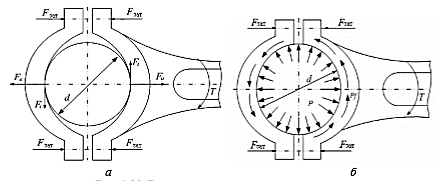

Рис. 6.2. Расчетная схема клеммового соединения:

а – жесткая клемма; б – гибкая клемма

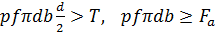

Рассмотрим случай, когда клемма обладает большой жесткостью, а посадка деталей выполнена с большим зазором (рис. 6.2, а). При этом можно допустить, что контакт деталей происходит по линии, а условия прочности соединения для сдвигающего момента  и для сдвигающей (осевой) силы

и для сдвигающей (осевой) силы  выражаются в виде

выражаются в виде

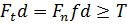

; (6.1)

; (6.1)

,

,

где  – окружная сила;

– окружная сила;

– реакция в месте контакта;

– реакция в месте контакта;

– коэффициент трения;

– коэффициент трения;

– осевая сила.

– осевая сила.

Из условия равновесия любой половины клеммы получаем

,

,

где  – усилие затяжки соединительных болтов.

– усилие затяжки соединительных болтов.

Подставив значения  в формулы (6.1), найдем

в формулы (6.1), найдем

(6.2)

(6.2)

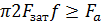

В случае, когда клемма достаточно гибкая, форма сопрягаемых деталей строго цилиндрическая, а зазор в соединении стремится к нулю (рис. 6.2, б), можно полагать, что давление p распределено равномерно по поверхности соприкосновения деталей, а условия прочности соединения выражаются в виде

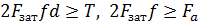

. (6.3)

. (6.3)

Из условия равновесия половины клеммы находим

. (6.4)

. (6.4)

Тогда получим условие прочности от проворачивания:

, (6.5)

, (6.5)

или по усилию разрыва соединения:

. (6.6)

. (6.6)

Таким образом, нагрузочные способности для двух предельных случаев относятся как 2/π (см. формулы (6.2) и (6.6)). Первый случай является самым неблагоприятным, второй – наиболее рациональным с точки зрения требуемой затяжки болтов.

Следует также заметить, что наличие больших зазоров в соединении может привести к разрушению клеммы от напряжений изгиба. Поэтому конструкция с большими зазорами является дефектной.

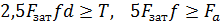

В современном машиностроении размеры деталей клеммового соединения выполняют под посадку типа Н8/h8. При такой посадке обеспечивается свободная сборка деталей без излишних зазоров. Это дает основание рассматривать условия работы реальных клеммовых соединений как средние между двумя рассмотренными выше крайними случаями и рассчитывать их прочность по формулам

. (6.7)

. (6.7)

Здесь коэффициенты 2,5 и 5 приближенно равны среднему значению коэффициентов в формулах (6.2) и (6.6).

Расчет клеммового соединения с односторонним расположением болтов (см. рис. 6.2) также принято выполнять по формулам (6.6). При этом условно полагают, что функции второго болта соединения выполняет сам материал рычага. Действительно, если верхний болт в конструкции (см. рис. 6.2, б) приварить к деталям, то условия работы клеммы и нижнего болта не изменятся, а конструкция станет подобной конструкции, изображенной на рис. 6.2, а.

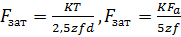

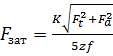

Для определения потребной силы затяжки болтов формулы (6.6) преобразуем к виду

, (6.8)

, (6.8)

где z – число болтов, расположенных с одной стороны вала;

K = 1,3…1,8 – коэффициент запаса;

f – коэффициент трения, для чугунных и стальных деталей, работающих без смазки, f ≈ 0,15…0,18.

При совместном действии  и

и  сдвигающей силой на поверхности контакта будет равнодействующая осевой

сдвигающей силой на поверхности контакта будет равнодействующая осевой  и окружной

и окружной  сил. В этом случае

сил. В этом случае

. (6.9)

. (6.9)

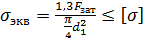

По найденной силе  расчет болтов на прочность выполняют по формуле

расчет болтов на прочность выполняют по формуле

. (6.10)

. (6.10)

При расчете клеммовых винтов нужно также учитывать передачу ими полезного момента, воспринимаемого крышкой. Винты одной стороны крышки дополнительно нагружаются половиной этого момента, т. е. одной четвертью полного момента, передаваемого клеммой.

При расчете клеммовых соединений с прорезью дополнительной силой затяжки винтов для выборки зазоров в соединении пренебрегают или учитывают ее введением коэффициента 1,1. Распределение давления по окружности можно принять также равномерным. Тогда формулы, выведенные для соединений с разъемной ступицей, полностью применимы и для соединений с прорезью. Естественно, что осевая сила передается всей поверхностью контакта.

При действии осевой силы на проушину болты дополнительно нагружаются силами от момента.

Контрольные вопросы

1. Назовите основные виды клеммовых соединений.

2. Области применения клеммовых соединений.

3. На основании каких рекомендаций можно вести расчет клеммы по средним условиям работы?

4. За счет каких сил обеспечивается работоспособность клеммового соединения?

Сварные соединения

Дата добавления: 2021-09-07; просмотров: 1545;