Конструкции гидроцилиндров и их элементов

Конструкции цилиндров могут быть самыми разнообразными и зависят от подвода жидкости, способа крепления цилиндра и штока на машине, соединения крышек с трубой цилиндра, уплотнений поршня и штока, конструкции деталей цилиндра и применения разных приспособлений.

Плунжерные цилиндры — это цилиндры одностороннего силового действия, их конструкция наиболее проста. Поршень у них отсутствует, а усилие передается непосредственно плунжером, касающимся цилиндра в месте уплотнения.

Плунжерные цилиндры в большинстве случаев. устанавливаются вертикально и опираются на подвижную часть машины. При таком расположении рабочий орган поднимается благодаря давлению жидкости, воспринимаемому плунжером и цилиндром, а опускается под действием веса конструкции, связанной с выдвигающейся частью при соединении полости цилиндра с трубопроводом, отводящим рабочую жидкость в бак.

Рисунок 1.32 – Плунжерный цилиндр гидростойки забойной секции крепи

Типовая конструкцию плунжерного цилиндра представлена гидростойкой забойной секции крепи (рис. 1.32) [1]. Корпус цилиндра 1 выполнен в виде трубы, имеющей сферическое дно. Плунжер 2 также состоит из трубы с приваренной сферической опорой 4. Уплотнение 3 герметизирует рабочую полость цилиндра. Плунжер 2 упирается в основание секции 5. Жидкость в цилиндр подводится по трубопроводу 6. Цилиндр 1 при движении направляется расточкой стакана 7, а своим дном 5 поджимает рессорное перекрытие 9 к кровле выработки.

Поршневые цилиндры являются цилиндрами двустороннего силового действия. Они бывают с одно- и двусторонним штоком. Наибольшее распространение в горных машинах получили цилиндры с односторонним штоком.

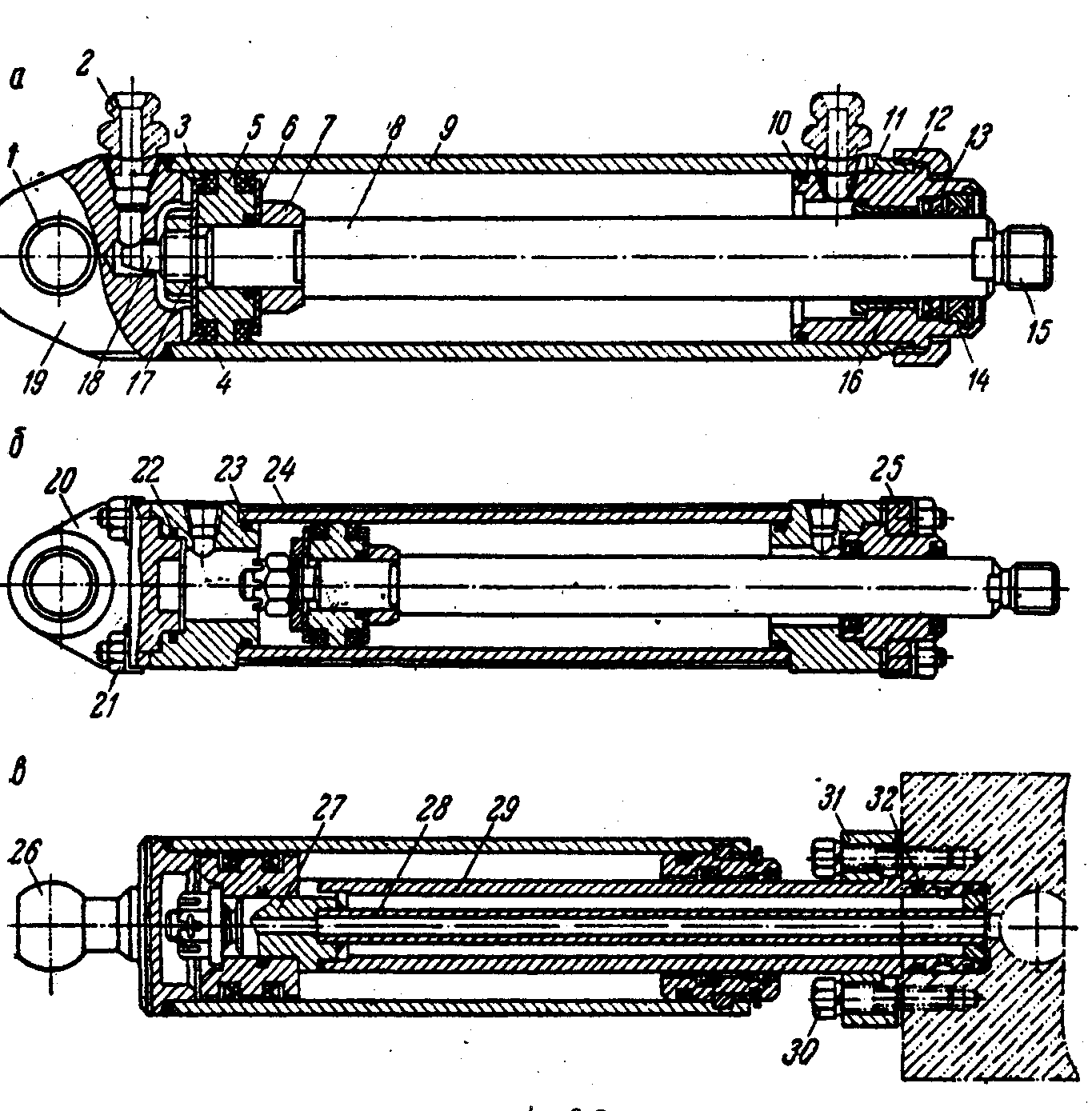

Поршневой цилиндр (рис. 1.33,а) состоит из трубы 9, штока 8, имеющего резьбовый конец 15, поршня 5, передней крышки 11, крепящейся к цилиндру гайкой 12, задней крышки 19, приваренной к трубе цилиндра, подводящих штуцеров 2 и уплотнений [1]. Труба 9, образующая основной рабочий объем, имеет тщательно обработанную поверхность, по которой и совершает в процессе работы возвратно-поступательные движение поршень 5 с уплотнениями 4, удерживающимися упорами 3. Шток 8 в зависимости от длины и нагрузок или других факторов может быть сплошным или пустотелым. Пустотелые штоки, как правило, выполняются сварными.

В проушину крышки 19 запрессована втулка 1 для шарнирного соединения с органами машины.

Шток движется в бронзовой втулке 16, запрессованной в переднюю крышку 11. Рабочие поверхности штока в последнее время подвергают хромированию, улучающему его износостойкость и антикоррозионные свойства.

Крепление поршня 5, уплотненного кольцом 6, на штоке 8 осуществляется застопоренной гайкой 17. В передней крышке 11 размещаются уплотнение 10, герметизирующее место соединения крышки с трубой 9 цилиндра, штоковое уплотнение 13 и чистильщик 14.

Рисунок 1.33 – Поршневые цилиндры

Кроме конического хвостовика 18 перед поршнем устанавливается конус 7. Конические поверхности предназначены для смягчения ударов в конце хода. При движении штока 8 влево в конце хода хвостовик 18 входит в отверстие задней крышки. Вытесняемая из-под поршня жидкость проходит через образовавшуюся кольцевую щель с большим сопротивлением, создавая противоположно направленное усилие. Происходит смягчение удара, притормаживание.

Передняя и задняя 20 (рис. 1.33, б) крышки цилиндра стянуты планкой 25, шпильками 24 и гайками 21. Герметичность узла задней крышки достигается резиновыми кольцами 22 и 23.

В некоторых случаях подвести жидкость к цилиндру штуцерами и трубопроводами нельзя. Тогда применяется подвод через полый шток. В трубчатый шток 29 (рис.1.33, в) вварена трубка 28, сообщающая поршневую полость цилиндра с подводящими каналами через отверстие в хвостовике штока 27. Последний крепится в корпусе с подводящими каналами болтами 30 и фланцем 31. Уплотнения 32 разделяют подводящие каналы. Задняя крышка имеет шаровую поверхность 26 для шарнирного соединения с машиной.

Телескопические цилиндры применяются в тех случаях, когда требуется при небольших размерах цилиндра по длине получить значительную величину рабочего хода. Такие цилиндры могут быть одно- и двустороннего действия

Рисунок 1.34 – Телескопический поршневой цилиндр

Телескопический цилиндр такого исполнения показан на рис. 1.32 [1]. Его полый шток 1 перемещается во втулке 2 до упора в нее поршня 5, поело чего начинает перемещаться промежуточный цилиндр 3 по аналогичной втулке цилиндра 4 до упора в нее поршня 6. Таким образом, общее перемещение штока составит Н1+Н2. Поршни уплотнены манжетами 7. Штоковые полости питаются жидкостью по каналу 10, трубке 8 и отверстию в промежуточном цилиндре 3. Жидкость в поршневые полости поступает по каналу 9 и штоку 1.

Конструктивные элементы цилиндров

Конструкции цилиндров отличаются одна от другой не только принципом действия, но и своими элементами. К числу отличительных элементов можно отнести узлы крепления крышек, конструкции поршней, штоков, плунжеров, демпферных и тормозных устройств.

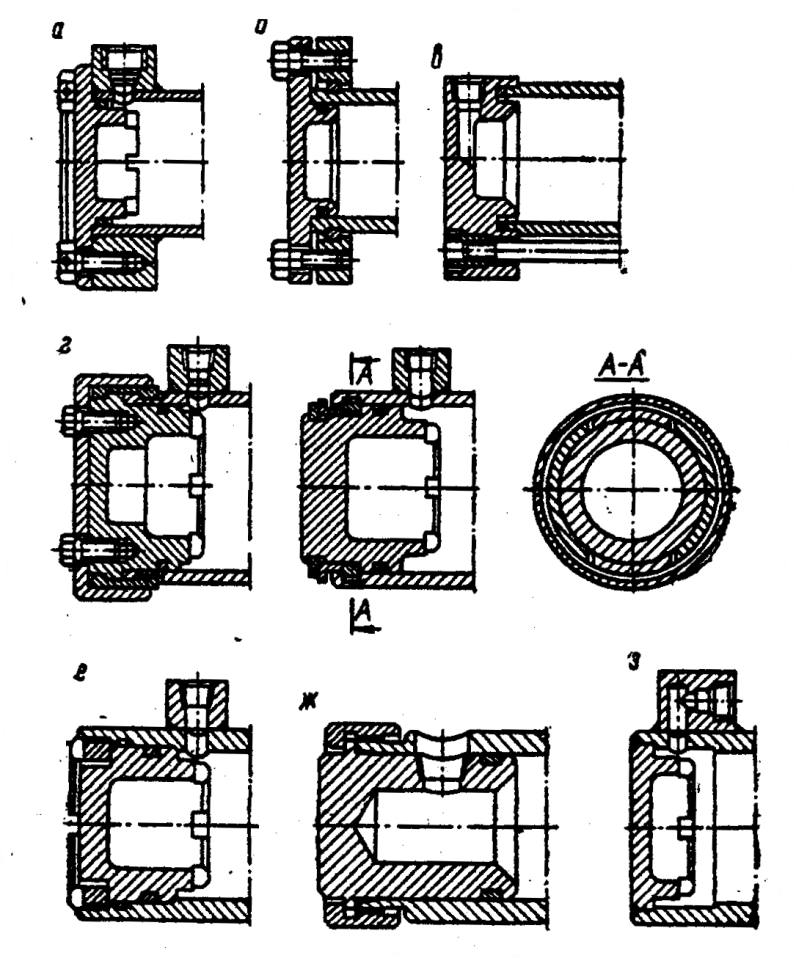

Наиболее распространенное крепление крышек к цилиндру фланцевое (рис.1.35., а). К трубе приваривается фланец, к которому с помощью болтов крепится крышка. Вариант этого крепления, но без приварки фланца, показан на рис. 1.35, б. Фланец крепится с помощью разрезного кольца, вставленного в канавку трубы и охваченного его заточкой.

В конструкциях цилиндров Гипрорудмаша применяется крепление с помощью шпилек, стягивающих обе крышки (рис. 1.35, в).

Соединение с помощью разрезных наружных (рис. 1.35,г) и внутренних (рис.1.35,д) колец очень удобно, так как позволяет обходиться без сварки деталей цилиндра. Крепление крышек внутренней (рис. 1.35,е) и наружной (рис. 1.35,ж) резьбой является довольно распространенным решением.

Рисунок 1.35 – Различные конструкции крепления крышек цилиндров

Наиболее простой способ крепления крышек к цилиндру — это сварной (рис. 1.35 з), однако он имеет существенные недостатки, так как затрудняет чистовую обработку зеркала цилиндра и может сопровождаться изменением формы соединяемых деталей при сварке. Несмотря на это, сварное соединение крышек довольно широко распространено, так как позволяет уменьшить размеры соединения.

В последнее время находят применение крепления передней крышки к цилиндру круглым закладным кольцом.

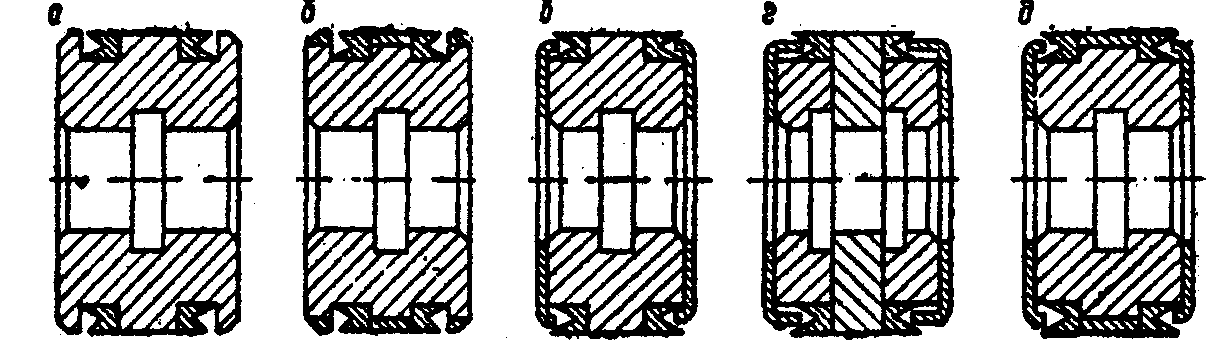

Наиболее распространенными конструкциями поршней цилиндров угольных машин являются приведенные на рис. 1.36 а и б. Рабочая поверхность поршня (см. рис. 1.36,6) наплавлена бронзой Бр.КМц 3-1 или латунью ЛЖМЦ 59-1-1. Поршни этих конструкций уплотняются манжетами. В последнее время наплавку производят только на центральном пояске поршня, а крайние пояски делают диаметром несколько меньшим центральных.

На рис. 1.36,в изображена конструкция поршня, облегчающая монтаж манжетных уплотнений.

Стремление к экономии цветных металлов привело к созданию сборных конструкций поршней (рис. 1.36,г), состоящих из нескольких частей, например, двух стальных и одной бронзовой шайбы, прилегающей к рабочей поверхности цилиндра.

Поршень, показанный на рис. 1.36,д, отличается от поршня, приведенного на рис. 1.36,в, наличием наплавленного пояска.

Рисунок 1.36 – Поршни

Соединение поршня со штоком уплотняется резиновыми кольцами круглого сечения. Для этого в поршнях предусмотрены соответствующие канавки. Как правило, канавки делаются в поршне, а не в штоке, чтобы не ослаблять последний.

Штоки и плунжеры бывают цельными или сварными. Они могут оканчиваться плоским или вильчатым ухом, шаровым или резьбовым концом для присоединения деталей крепления. Штоки и плунжеры изготовляются из качественной или нержавеющей стали. Поверхность их при необходимости хромируется для придания антикоррозионных свойств и увеличения износостойкости. Штоки больших размеров изготовляются полыми (см. рис. 1.33в). Наиболее употребительные конструкции штоков показаны на рис. 1.33, а – в.

Корпуса цилиндров, как правило, изготовляют из стальных бесшовных горячекатаных труб и лишь в особо ответственных случаях применяет кованые цилиндры. Конструкция корпуса зависит от крепления крышек (см. рис. 1.35),а также от крепления цилиндра на машине. Материал корпусов – высококачественная конструкционная сталь 35 и 45 или легированная сталь 30ХГС. На концах внутренней поверхности трубы должны быть предусмотрены пологие фаски (15°).

Цилиндры могут быть снабжены специальными устройствами, к которым относятся тормозные устройства, механические замки, перепускные клапаны. В горных машинах наибольшее распространение получили демпферные устройства, применяющиеся для смягчения удара в конце хода (см. рис. 1.33, а).

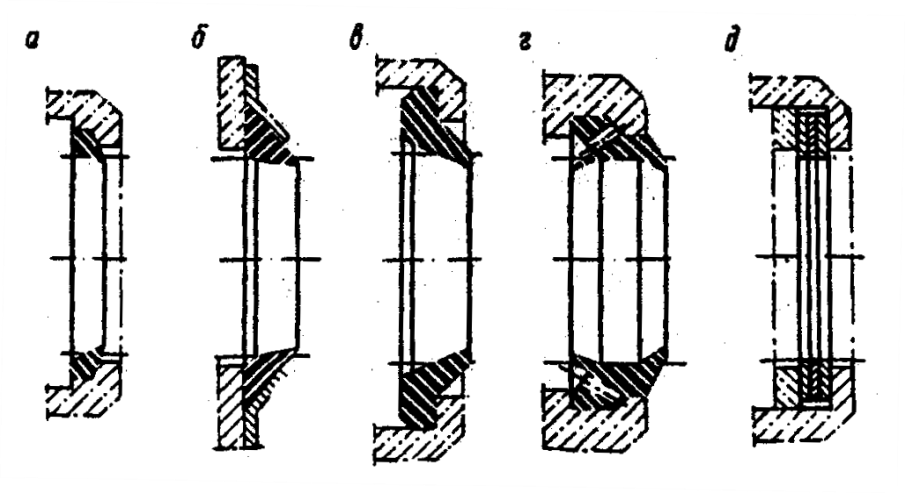

Чистильщики применяют для очистки от грязи, попадающей по штоку или плунжеру в цилиндр. Резиновые чистильщики обычно имеют внутренний диаметр меньше диаметра штока (рис. 1.37, а – в). Благодаря натягу грязь усом снимается с поверхности штока при втягивании его в цилиндр. Конструкция чистильщика из полихлорвинила или капрона показана на рис. 1.37, г.

Рисунок 1.37 – Чистильщики силовых цилиндров

Чистильщик из набора стальных пластин (рис. 1.37, д) рекомендуется для малоответственных уплотнений или как дублер впереди резинового чистильщика. Наиболее распространены резиновые чистильщики с твердостью резины 80—100 единиц по Шору или резинопластмассовые.

Дата добавления: 2017-06-13; просмотров: 7637;