Промышленные процессы основанные на хлорированном методе с использованием хлора

Эти процессы могут быть реализованы в нейтрально-восстановительной или окислительной среде.

Типичным примером первого варианта является технология получения тетрохлорида титана в соответствии с реакциями

TiO2+2Cl2+2C=TiCl4 г+2CO (116)

TiO2+2Cl2+C=TiCl4 +CO (117)

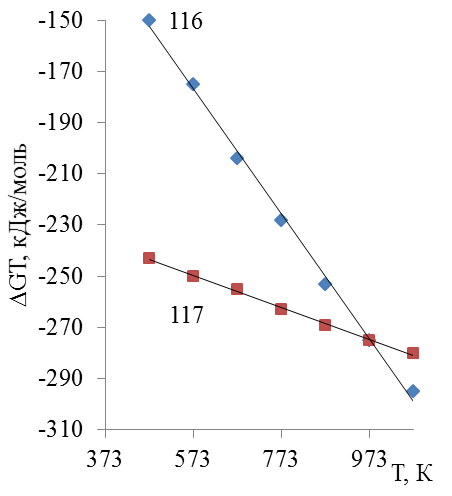

∆G0T кДж/моль TiCl4 этих реакций приведено на рисунке 42.

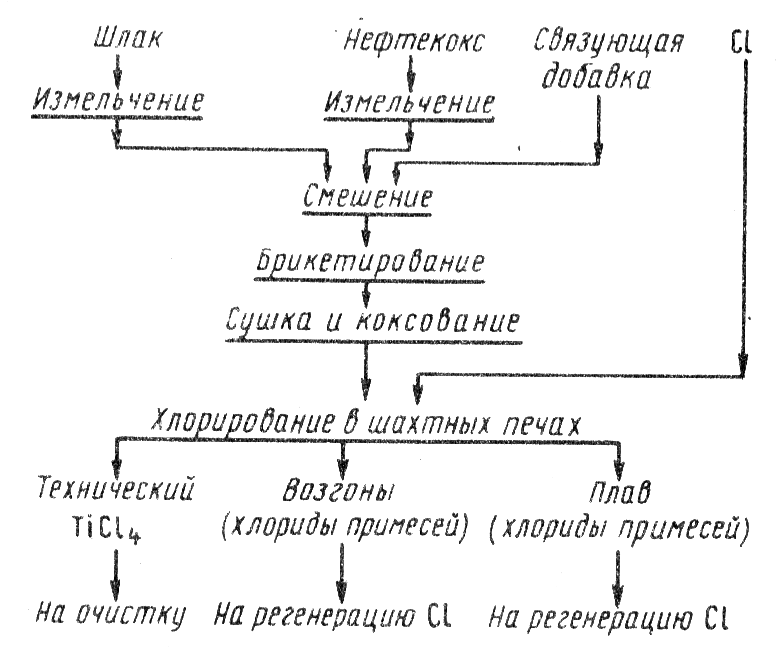

Хлорирование титансодержащего сырья осуществляется двумя методами: в шахтных печах (ШЭП) и в расплаве солей. Схема хлорирования в ШЭП приведена на рисунке 43.

Рисунок 42. Технологическая схема получения TiCl4 хлорированием титановых шлаков в виде брикетированной шихты

Номера на рисунке соответствуют номерам реакций

Рисунок 43. Влияние температуры на ∆G0T хлорирования TiO2

Перед хлорированием шихту (шлак, нефтекокс, связующее) брикетируют на вальцевых прессах при 30 мПа.

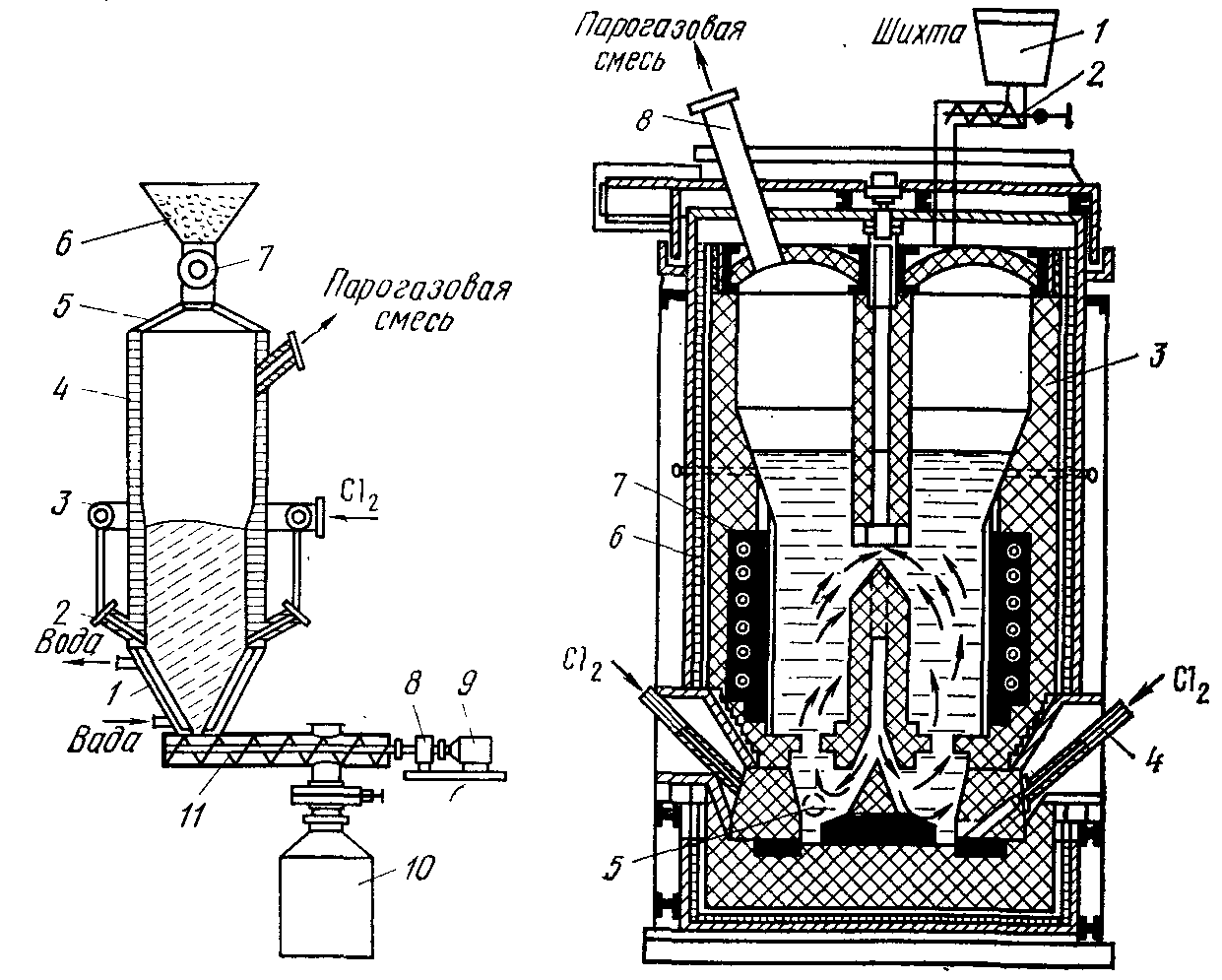

Для хлорирования брикетированных шихт используют шахтные электрические печи или шахтные хлораторы непрерывного действия с движущимся слоем брикетов (рисунок 44), которые пригодны для хлорирования титановых шлаков с суммарным содержанием СаО и MgO не более 5 %. Шахту хлоратора, футерованную огнеупорными материалами, загружают брикетами с помощью золотникового питателя. Остаток брикетов выгружается с помощью шнека. Это обеспечивает непрерывный поток шихты через реакционную зону печи. При пуске хлоратора его разогревают, а брикеты подогревают до 500—600°С. После выхода на заданный режим процесс хлорирования протекает за счет тепла экзотермических реакций, обеспечивающих рабочую температуру порядка 950—1000 °С. Хлорирование проводят анодными хлор-газами электролизеров, содержащими 65—70 % хлора этим производство титана имагния часто объединено в одном производственном комплексе.

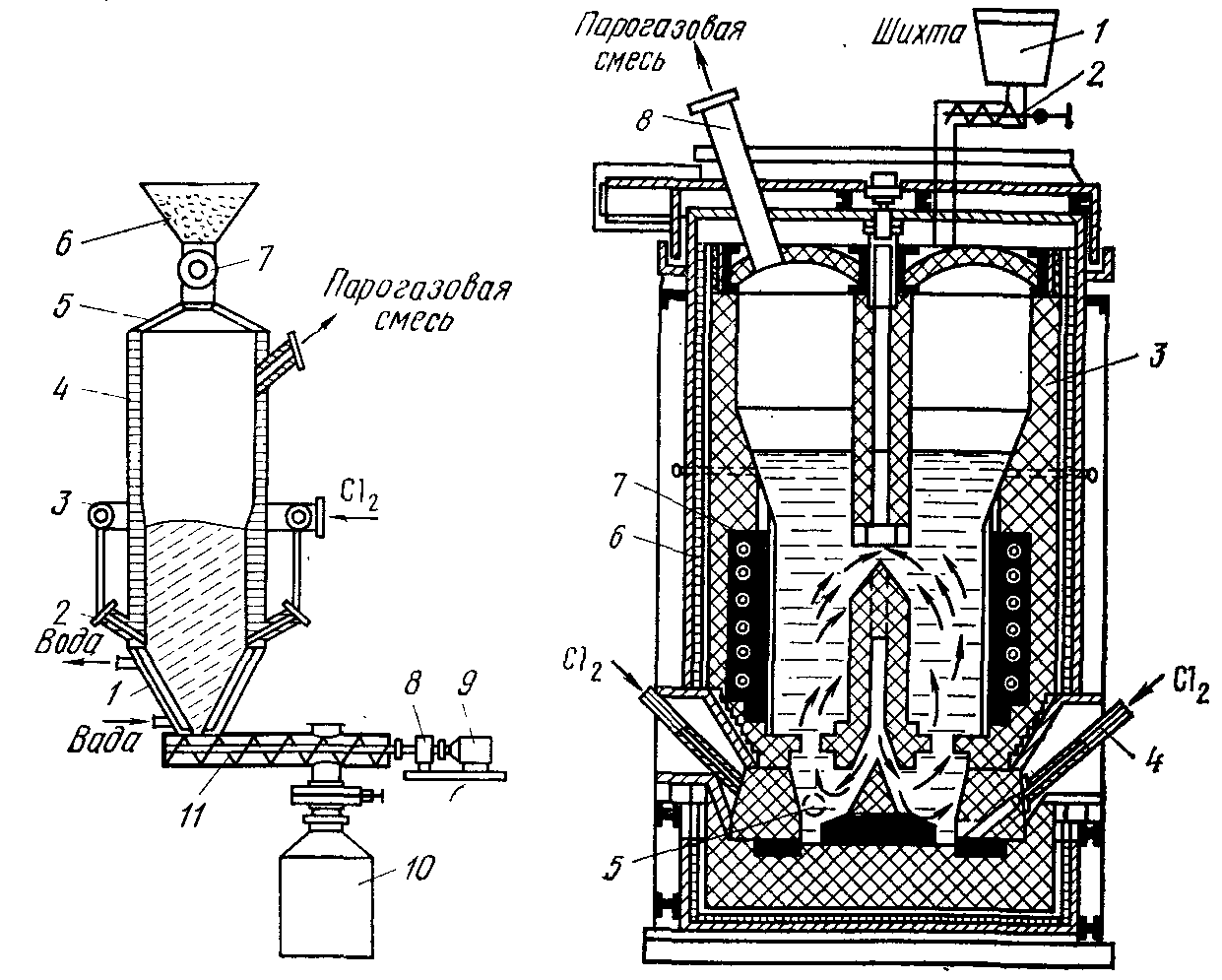

Основной недостаток хлорирования шихты с предварительным брикетированием — большие затраты на приготовление брикетов. Одним из способов, устраняющих этот недостаток, является хлорирование в солевом расплаве; этот способ разработан советскими учеными. Процесс проводят в хлоридном расплаве, представляющем собой отработанный электролит магниевых электролизеров и содержащий в основном хлориды калия, натрия, кальция и магния. Шихта, состоящая из измельченного шлака и кокса, загружается на поверхность расплава сверху, хлор подается снизу через фурмы. Устройство хлоратора и принцип его действия показаны на рисунке 45.

Хлорирование в солевом расплаве проводится при 800-850°С. Необходимая температура поддерживается за счет тепла экзотермических реакций. Избыточное тепло отводится с помощью водоохлаждаемых кессонов. Тетрахлорид титана после выхода из хлоратора поступает в конденсатор, а нелетучие хлориды (MgCl2, СаС12 и др.) накапливаются в расплаве. Отработанный расплав периодически заменяют свежим.

1— водоохлаждаемый конус; 2 — фурма для подачи хлора; 3— коллектор анодного газа; 4 — корпус хлоратора; 5— водоохлаждаемый свод; 6 — шихтовый бункер; 7 — золотниковый питатель; 8 — редуктор; 9 — электродвигатель; 10 — сборник отработанных брикетов; 11— разгрузочный шнек

Рисунок 44. Шахтный хлоратор с движущимся слоем брикетов

1— водоохлаждаемый конус; 2 — фурма для подачи хлора; 3— коллектор анодного газа; 4 — корпус хлоратора; 5— водоохлаждаемый свод; 6 — шихтовый бункер; 7 — золотниковый питатель; 8 — редуктор; 9 — электродвигатель; 10 — сборник отработанных брикетов; 11— разгрузочный шнек

Рисунок 44. Шахтный хлоратор с движущимся слоем брикетов

|  1— бункер с шихтой; 2 — питатель; 3 — шамотная футеровка; 4 — фурмы для вдувания хлора; 5 — летка Для выпуска расплава; 6 — корпус; 7 — графитовые электроды; 8 — газоход

Рисунок 45. Хлоратор для хлорирования в солевом расплаве 1— бункер с шихтой; 2 — питатель; 3 — шамотная футеровка; 4 — фурмы для вдувания хлора; 5 — летка Для выпуска расплава; 6 — корпус; 7 — графитовые электроды; 8 — газоход

Рисунок 45. Хлоратор для хлорирования в солевом расплаве

|

Выходящая из хлораторов любого типа парогазовая смесь имеет сложный состав. Она содержит хлориды различной летучести и. механически увлеченные твердые частицы. Дальнейшая переработка парогазовой смеси направлена на выделение из нее механических включений и конденсацию паров тетрахлорида титана. Наиболее распространенная схема пылеулавливания и конденсации включает улавливание твердых хлоридов в пылевых камерах и рукавных фильтрах и сжижение паров TiCl4 в конденсаторах, орошаемых охлажденным до —10 °С тетрахлоридом титана. Полученный в результате конденсации технический тетрахлорид титана содержит, %: 97—99 TiCl4; 1,5—2,5 SiCl4; 0,02—0,003 FeCl3 и до 0,2 V. Извлечение титана в этот продукт составляет 92—93 %. Очистку тетрахлорида титана от примесей производят методом ректификации, основанным на различии летучее -тей присутствующих хлоридов, т. е. на различии температур их кипения, °С: 136—TiCl4; 319—FeCl3; 164—VC14; 127—VOCl3; 57— SiCl4. Некоторые примеси, например VOCl3, ректификацией удалить трудно. Их предварительно восстанавливают до менее летучего хлорида VC14 пропусканием паров через нагретый медный или алюминиевый порошок.

Очищенный тетрахлорид титана содержит ряд таких примесей, как Al, V, Cr, Сu, Si, Mn, Та, Nb, Zr в количествах 10-3—10-5 %, что лежит в пределах чувствительности спектрального анализа.

Извлечение титана в очищенный продукт из технического тетрахлорида составляет около 96 %. Чистый TiCl4 является сырьем для получения металлического титана.

Хлоридовозгонка в окислительной среде с использованием хлора используется в нескольких вариантах.

Для комплексной переработки относительно богатых цветными металлами пиритных концентратов в Германии разработан процесс «УДК» и в г. Дуйсбурге действует завод производительностью по сырью около 200000 т/год. Технология комплексной, переработки предусматривает окислительный обжиг пиритных концентратов в печах кипящего слоя, хлоридовозгоночный обжиг предварительно окатанных огарков в трехзонной шахтной печи с использованием в качестве хлоринатора газообразного хлора, мокрое улавливание хлоридовозгонов и их переработку по схеме, аналогичной схеме завода «Тобато».

Огарки окатывают с бентонитом и сушат в барабанах. Хлоридовозгоночный обжиг осуществляют в трехзонной (по газовой фазе) шахтной печи. В верхней зоне окатыши нагреваются до температуры ~1420 К дымовыми газами от сжигания жидкого или газообразного топлива. Горячие газы поступают в среднюю зону, где при температуре 1220 - 1270 К подвергаются собственно хлоридовозгоночному обжигу в хлоридовоздушной среде. При этом хлор подают непосредственно в эту зону, а воздух поступает из нижней зоны, где нагревается, охлаждая окатыши. Количество подаваемого хлора в 1,4 - 1,6 раза превышает стехиометрически необходимое. Обожженные окатыши охлаждаются воздухом в нижней камере. На заводе действует промышленная - печь мощностью 500 т сырья в сутки и опытно - промышленная на 100 т сырья в сутки.

Средний состав перерабатываемых пиритных огарков, %: Сu - 0,6; Zn - 1,2; Рb - 0,8; Fе - 59; S - 1,1; Аs - 0,04; Аu - 1 г/т; Аg - 12 г/т. При расходе Сl~39,5 кг/т сырья в газовую фазу извлекают, %: Сu - 95 - 98, Zn - 85 - 90, Рb - 92 - 95, Аu - 90 - 92, Аg - 35 - 95. Опытно - промышленные испытания хлоридовозгоночного обжига более богатого по содержанию Сu и Zn сырья (1,8 - 2,2 Сu, 2,55 - 3,2 Zn, 0,4 - 0,5 Рb, 55 - 58 % Fе, 0,7 - 1,2 г/т золота, 18 - 42 г/т серебра) дали аналогичные результаты по извлечению - металлов в газовую фазу при расходе хлора - 60 - 78 кг/т сырья. Более рациональной и эффективной по сравнению с процессом "Тобато" является схема мокрой конденсации и улавливания хлоридовозгонов процесса "УДК", включающая скруббер, турбулентный промыватель и мокрый электрофильтр и обеспечивающая практически полное улавливание металлов, г/м3 (в знаменателе - степень улавливания в %):

Элемент Сu Zn Рb Сl

После печи в газовой фазе 90 125 20 300

После скруббера в газовой фазе 20/77 825/80 3/85 50/0,02

После мокрого электрофильтра - /100 0,04/99,9 0,02/99,9 0,4/87

Достоинства процесса "УДК" заключаются в высокой степени извлечения ценных компонентов из бедного полиметаллического сырья, снятии ограничений на содержание цветных металлов в нем, объединении в одном агрегате стадий подогрева, хлоридовозгоночного обжига и охлаждения, что позволяет утилизировать тепло огарков и сократить капитальные и топливные затраты.

Недостатки процесса "УДК": можно перерабатывать только богатое по Fе сырье, обеспечивающее получение после обжига окатышей с содержанием Fе не менее 60 - 61 %, и бедное по Аs, так как он в процессе не удаляется; крайне сложно технически обеспечить и поддерживать различные газовые режимы в зонах печи; трудность получения окатышей достаточно пористых для интенсивного протекания хлоридовозгоночного обжига и при этом обладающие необходимой механической прочностью для последующей переработки; необходимость равномерного распределения хлора по сечению шахтной печи ограничивает размер ее поперечного сечения и соответственно мощность агрегата, поэтому на крупном предприятии надо устанавливать несколько печей, что увеличивает капитальные затраты.

Более технологически и экономически эффективным является разработанный фирмой "Монт Эдисон" (Италия) процесс комплексной переработки полиметаллического сырья, основанный на хлоридовозгонке в кипящем слое. Фирмой сооружен в г. Уэлва (Испания) завод мощностью1 млн.т сырья в год с последующим расширением его до 1,5млн.т.

Окислительный обжиг сырья (I стадия) с целью извлечения серы проводят при температуре 1220 - 1320 К с укрупнением материала в ходе обжига. Восстановительный обжиг огарка (II стадия) осуществляют при температуре 920 - 1020 К в среде продуктов неполного сжигания жидкого или газообразного топлива при недостатке O2 с целью удаления Аs и доочистки огарка от S и перевода оксида Fе в магнетит.

На ІІІ стадии хлоридовозгоночного обжига огарка при 1170 - 1280 К извлекают Сu, Zn, Рb, Аu, Аg, Ві. Обжиг проводят на воздушном дутье, хлорирующим агентом является хлор (концентрация в газовой фазе 5 - 7 %).Необходимое для процесса тепло получают благодаря вторичному окислению магнетита.

Магнетизирующий обжиг огарка (IV стадия) в сочетании й магнитным обогащением, окатыванием и обжигом окатышей обеспечивает получение кондиционного железосодержащего сырья.

Хлоридовозгоны цветных и сопутствующих металлов перерабатывают гидрометаллургическим способом. Преимущества процесса: 1) все стадии осуществляют в кипящем слое, что обеспечивает оптимальные условия для протекания гетерогенных реакций. Особенно это существенно для хлоридовозгоночного обжига, где необходимо строго регулировать состав газа и полнее использовать хлор; 2) применение кипящего слоя позволяет утилизировать тепло предыдущих стадий технологической схемы, существенно снижая затраты топлива на эндотермических стадиях хлоридовозгоночного и восстановительного обжига; 3) технологическая схема обладает значительной гибкостью, обеспечивая оптимальные технологические режимы переработкисырья с различным содержанием цветных металлов Fе и Аs.

К недостаткам процесса относятся: 1) двух стадийность восстановительного обжига, причем I стадия обусловлена не столько необходимостью удаления Аs, сколько восстановлением оксида Fе до магнетита для обеспечения - теплом хлоридовозгоночного обжига, что существенно увеличивает капитальные и эксплуатационные затраты; 2) необходимость сооружения и эксплуатации мощных систем горячего пылеулавливания.

Хлоридовозгоночный обжиг применяют на заводе "Коппер - Клиф" (Канада) для очистки огарка никелевого файнштейна от Сu; Рb и Ві.Обжиг ведут в печах КС с использованием хлоровоздушной смеси (расход СI составляет 27,1 кг на 1 т NiO) при температуре ~1420 К. Рb и Ві извлекают практически полностью, остаточное содержание Сu в закиси менее 0,2 %. В газовую фазу извлекается Сu - 70 %, Рb и Ві более 85 %.

4.6 Хлоридовозгоночный метод переработки оксидных цинковых руд

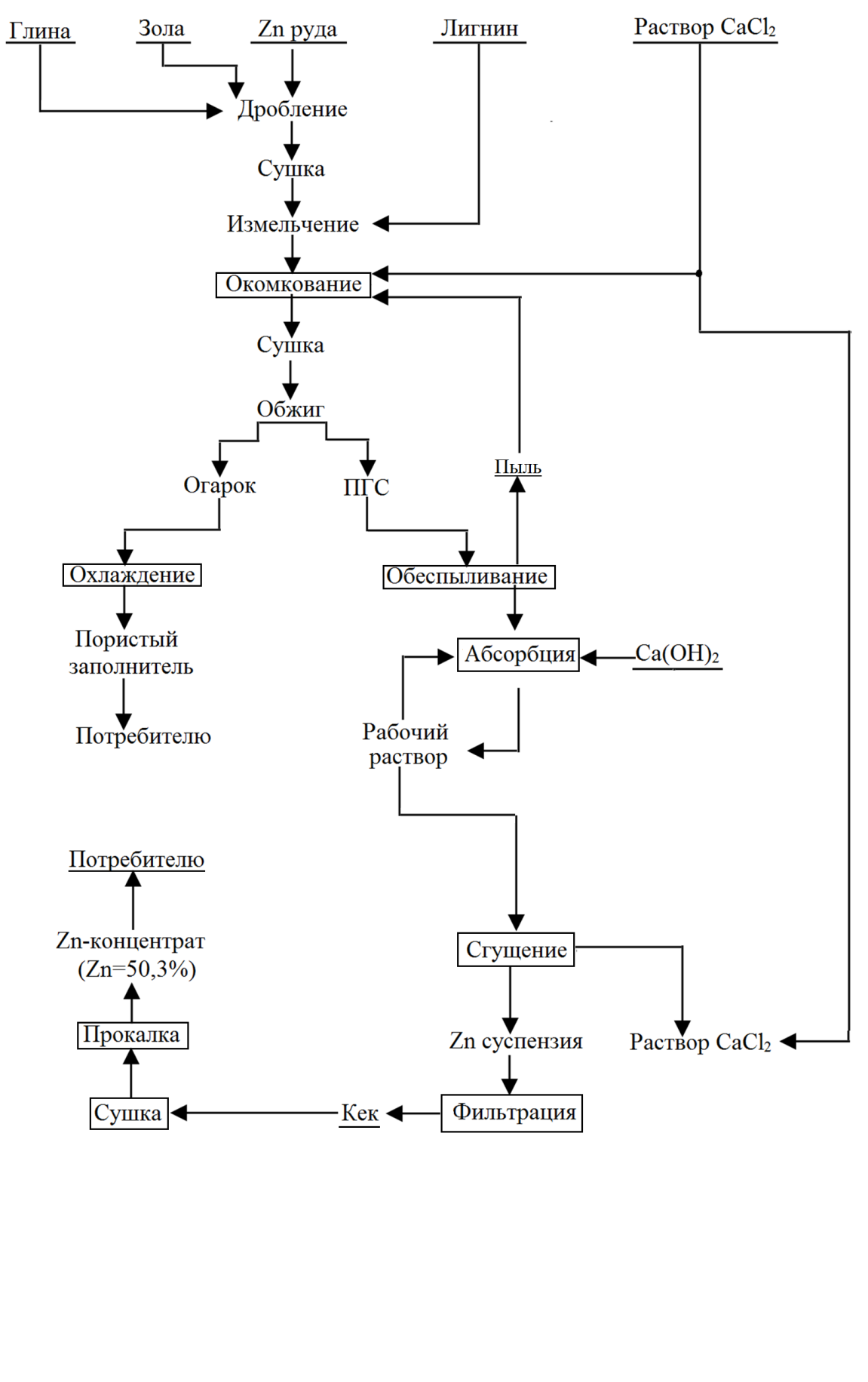

Для переработки оксидной труднообогатимой руды Жайремского месторождения в ЮКГУ разработана хлоридовозгоночная технология с извлечением Zn и получением керамзита (рисунок 46).

На первом этапе метода предусматривает хлоридовозгоночный обжиг руды (в смеси с CaCl2 глиной) во вращающейся печи при температуре 1100±100С нагреванием оксида цинка и одновременным получением газообразного хлорида цинка, а также из нерудной составляющей шихты – керамзита:

ZnO + CaCl2 + SiO2 = ZnCl2 + CaSiO3 (118)

CaSiO3+ нерудные составляющие = керамзит

Затем, парогазовая смесь, содержащая газообразный ZnCl2 очищается от пыли в горячем циклоне при 550-6000С. очищаемый от пыли ZnCl2 поступает в скруббер, орошаемый раствором Са(ОН)2. При взаимодействии ZnCl2 с Са(ОН)2 происходит реакция:

ZnCl2 + Са(ОН)2=Zn(ОН)2+ СаCl2 (119)

Zn(ОН)2 выпадает в осадок, а раствор СаCl2 направляется в голову процесса. Затем Zn(ОН)2 подвергается сушке при 400-450К и прокалке при 1073-1173К, с получением ZnО. В период производственных испытаний на опытно-экспериментальном заводе (г.Ленгер) с использованием вращающейся печи длиной 20м и диаметром 1,8м и часовой производительностью до 3т/час шихты, степень извлечения цинка в возгоны составила 96,3% Pb, 98% Zn, а из руды в цинковый концентрат после прокалки – 90,8%. Цинковый концентрат с содержанием 50%Zn, 5,5%Pb может быть использована для получения цинка, а керамзит может быть использован для получения конструкционного тихоизоляционного керамзитобетона классов В3,5М50 и В5М75.

Рисунок 46. Принципиальная технологическая схема хлоридной переработки цинк-олигонитовой руды Жайремского месторождения

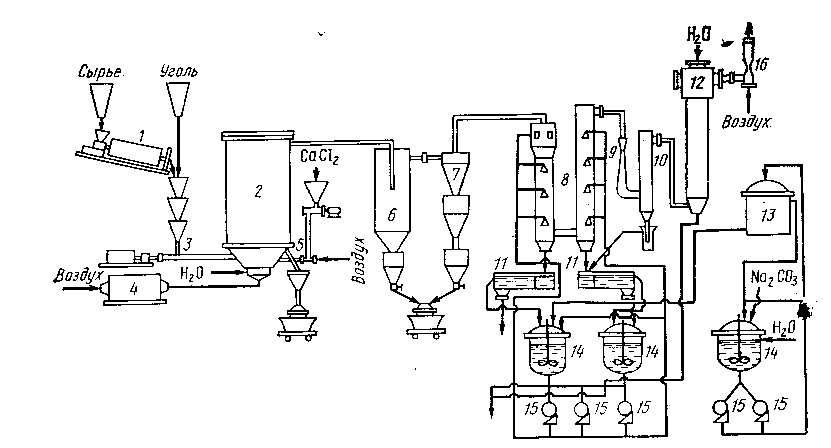

В институте ГИНЦВЕТМЕТ (Россия) под руководством Лайзаровича Г.Я. разработана технология извлечения цинка из полиметаллического труднообогатимого сырья хлоридовозгоночным методом в кипящем слое, с использованием в качестве хлорирующего агента хлорида кальция. Технология прошла производственные испытания.

Технологическая схема этой технологии приведена на рисунке 47. По технологии, исходный материал с размерами частиц до 5мм совместно с твердым топливом, хлоридомкальция подаются в нижнюю часть печи кипящего слоя. Туда же подаются и сжатый воздух. В печи КС происходит сгорание топлива и хлоридовозгонка цинксодержащего материала. Температура в слое печи Кс составляет 900-10000С, время обжига 3-5часов.

1-трубчатая печь, 2-печь КС, 3- шнек, 4-воздухоподогреватель, 5, 16 – эжектор, 6- инерционный пылеуловитель, 7-циклон, 8- скруббер, 9- турбулентный промыватель, 10-каплеотделитель, 11-отстойник, 12- электрофильтр, 13- напорный бак, 14 – реактор с мешалкой, 15- насос

Рисунок 47. Схема переработки сырья хлоридовозгоночным методом с использованием печи кипящего слоя

Из печи КС паро-газовая смесь с температурой 600-7000С подаются в горячий циклон, в котором происходит горячее ее обеспыливание. Очищенная от пыли парогазовая смесь с температурой 500-5500С поступает в прямоточный и противоточный скруббера. Температура газа в прямоточном скруббере – 50-700С. затем после трубы Вентури мокрого электрофильтра газы выбрасываются в атмосферу. В качестве орошающей жидкости в скрубберах использовали раствор Na2CO3. В баке сборника раствора скрубберов формирование нерастворимых карбонатов металлов (в том числе и цинка):

MeCl2 + Na2CO3 = MeCO3¯+ 2NaCl (120)

Процесс опробирован на пиритных огарках (0,3-9,5%Zn; 0,4-6,1%Cu; 0,05-5,3%Pb; 17-190г/тAg; 2-11 г/тAu). При этом степень хлоридовозгонки Zn составила 70-90%, Cu 83-95%, Pb 82-99%, Ag 84-98%; Au 83-91%. При переработке Жайремской руды (3-4%Zn; 0,3-0,5%Pb) степень хлоридовозгонки цинка составила 68%, свинца 96%.

Дата добавления: 2017-06-13; просмотров: 4274;