Хлоридовозгоночный метод переработки оксидных медных руд

Современная металлургия цветных металлов основана на использовании богатых, преимущественно монометаллических концентратов, получаемых из рудного сырья в результате обогащения. По мере истощения запасов легкообогатимых руд, промышленность использует все более бедные. Так, если во второй половине прошлого столетия к разряду промышленных относились медные руды, содержащие 0,5-0,7 % меди, то в настоящее время начинают использовать месторождения с содержанием меди 0,1-0,3 %. Одновременно с этим за последние 40 лет доля труднообогатимых руд, содержащих труднофлотируемые оксидные минералы, возросла до 40-50%. Низкие показатели флотационного обогащения оксидных медных руд обуславливаются присутствием в рудах оксидных минералов.В отличие от известных методов переработки такой категории сырья (подземное и кучное выщелачивание, сульфидирование с последующей флотацией, сеграционный обжиг и ряд других освоенных в США, Мексике, Португалии), предусматривающих преимущественное извлечение основного элемента, необходим поиск инновационных технологий, обеспечивающих комплексную переработку сырья с извлечением из сырья не только цветных металлов, но и нерудных составляющих и железа.

Казахстан принадлежит к ведущим странам по добыче и производству меди (девятое место по запасам (≈34-36,6 млн. т) и девятое по добыче). В социально-экономическом развитии Казахстана медная подотрасль занимает и будет занимать важное место. Поэтому работы, направленные на увеличение показателя активных запасов медных руд в сырьевой базе металлургии Казахстана (в настоящее время он не превышает 40 %), за счет вовлечения в сферу производства оксидное труднообогатимое сырье, являются своевременными и актуальными.В качестве потенциального медьсодержащего сырья, способного увеличить сырьевую базу медной подотрасли можно отнести труднообагатимые руды (оксидные и смешанные): в частности сырьевой потенциал руд месторождений Саяк, Молдыбай, Актогай, Кальмакыр, Коунрад, Жезказган, Айдарлы, Бозшаколь, Шатырколь, Карагайлы, Нурказган со степенью окисленности от 40 до 95-98%. Сырьевой потенциал этих руд составляет более 1 млр.т.

В ЮКГУ (Шевко В.М., Айткулов Б. Д., Сержанов Г.М., Утеева Р.А.) разработан хлоридно-электротермический метод переработки бедных оксидных руд первым переделом которого является хлоридовозгоночный обжиг с извлечением Cu из руды в хлоридные возгоны .

CaCl2(NaCl) + SiO2 + 0,5O2 = Cl2 + CaO ∙ SiO2(Na2O∙SiO2); (121)

CaCl2(2NaCl) + H2O = 2HCl + CaO(Na2O); (122)

CaCl2(2NaCl) + SO2 + O2 = CaSO4(Na2SO4) + Cl2; (123)

CaCl2(2NaCl) + SO3 + 0,5O2 = CaSO4(Na2SO4) + Cl2; (124)

CaCl2(2NaCl) + SO3 + H2O = CaSO4(Na2SO4) + 2HCl. (125)

Хлорирование цветных металлов (например меди) хлоридами кальция и натрия может проходить по реакциям:

CuO+CaCl2 (2NaCl)=CuCl2+CaO(Na2O) (126)

CuO+CaCl2(2NaCl)+SiO2=CuCl2+ CaSiO3 (127)

CuS+CaCl2+O2=CuCl2+CaO+SO2 (128)

CuS+CaCl2+O2+SiO2=CuCl2+CaSiO3+SO2 (129)

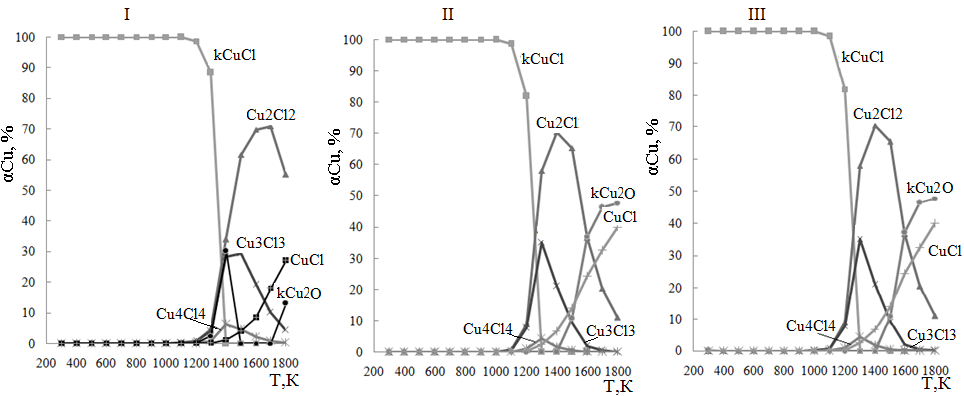

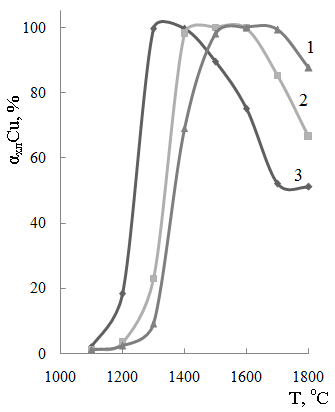

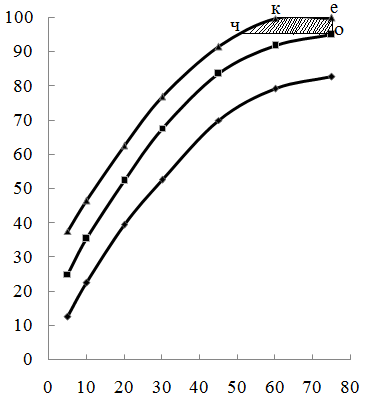

При высокой температуре происходит переход хлоридов металлов в газовую фазу. На рисунках 48 и 49, в качестве примера, показаны результаты исследований влияния температуры и давления на поведение меди при хлорировании руды месторождения Бозшаколь (0,6% CuO, 0,1%CuS) полученные в ЮКГУ Шевко В.М. с сотрудниками, при помощи программного комплекса «Астра».

|

|

| Рисунок 48. Влияние температуры на равновесное распределение меди (α) в системе руда Бозшаколь- CaCl2-O2 при 0,1 МПа | 1–0,1МПа; 2–0,05 МПа; 3–0,01МПа Рисунок 49. Влияние температуры и давления на равновесную степень перехода меди в газообразные хлориды в системе руда Бозшаколь- CaCl2-O2 |

Из рисунков следует, что при давлении 0,1МПа теоретически в равновесных условиях хлоридовозгонка должна быть полной при Т> 1500 К, и при уменьшении давления до 0,01МПа-при Т> 1300К.

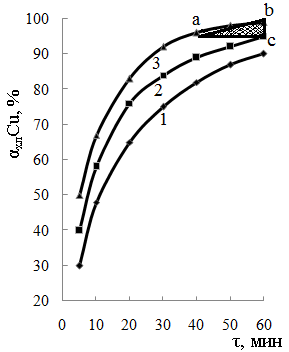

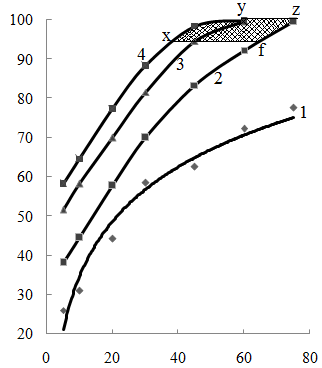

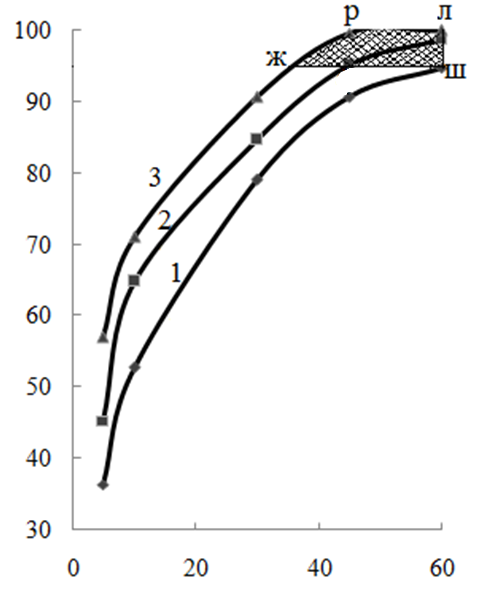

Экспериментально найдено, что степень хлоридовозгонки меди зависит от температуры, времени и типа руды (рисунок 50).

Из приведенного материала следует, что для достижения высокой (≥95%) степени хлоридовозгонки меди в зависимости от типа руды необходима температура 1173-1423 К при продолжительности процесса 30-75 мин. Екаж хлоридовозгонки меди составляет 45-86кДж/моль, а в период зарождения реакции -71-164 кДж/моль.

I

| II

| ||

III

| IV

| ||

| I-руда Актогай, II-руда Саяк, III-Руда Молдыбай, IV-руда Коунрад 1 – 1173К, 2 – 1273К, 3 – 1373К, 4 – 1423К Рисунок 50.Влияние температуры и времени на степень хлоридовозгонки меди |

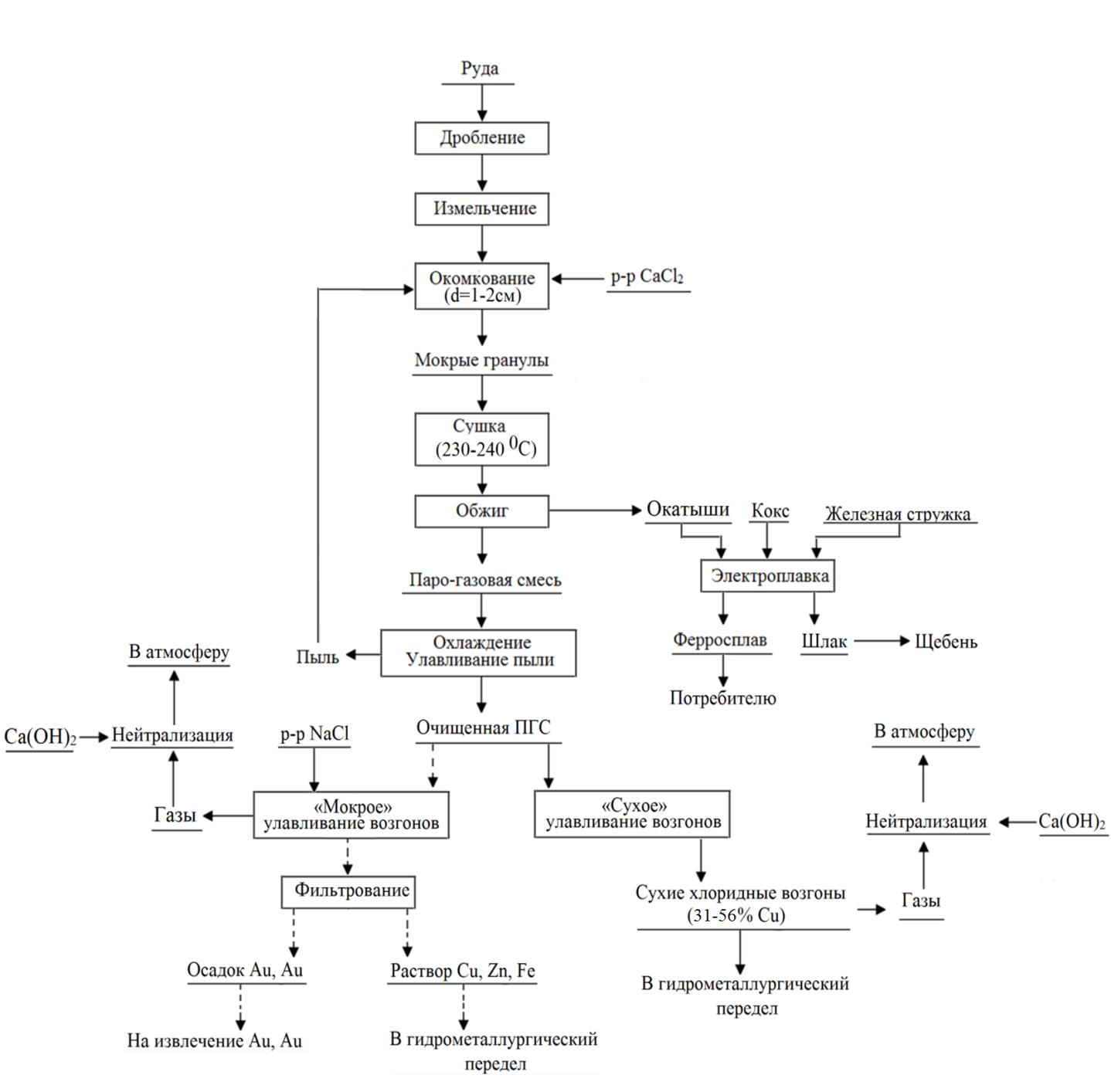

На стадии производственных исследований найдено, что хлоридовозгоночный обжиг обеспечивает извлечение из руды 94-98% меди (таблица 32). Из возгонов, содержащих 31-56% Сu получена цементная медь с содержанием 68-82%Cu.

Электроплавкой огарка в смеси с коксом и железной стружкой получен ферросплав с содержанием Si 41-45% (при степени извлечения Si в сплав 68,6-73,6%).

Технологическая схема переработки труднообогатимых медьсодержащих руд приведена на рисунке 51.

Таблица 32-Показатели извлечения меди из руд различных месторождений хлоридовозгоночным методом

| Руда месторождения | Содержание меди, % | Степень окисленности, % | Степень хлоривозгонки,% |

| Саяк | 1,0 | 66,8 | 96,1 |

| Базшаколь | 0,54 | 85,7 | 95,7 |

| Карагайлы | 0,36 | 57,4 | 97,9 |

| Джесказагн | 1,45 | 59.0 | 96,4 |

| Шатырколь | 2,40 | 61,1 | 94,7 |

| Кальмарыр | 0,89 | 70,3 | 94,1 |

| Молдыбай | 0,64 | 76,5 | 95,9 |

| Актогай | 0,50 | 87,2 | 94,3 |

( ----- ) «мокрое» улавливание возгонов

( –––– ) «сухое» улавливание возгонов

Рисунок 51.Технологическая схема переработки труднообогатимых окисленных медьсодержащих руд хлоридно-электротермическим методом

Дата добавления: 2017-06-13; просмотров: 2396;