Промышленные процессы основанные на хлорированном методе с использованием солей натрия и кальция

Впервые в промышленности хлоридовозгоночный обжиг применили для переработки пиритных концентратов в сочетании с окислительным обжигом в кипящем слое для извлеченияS. Практически полностью были извлечены малые количества цветных металлов (Сu, Zn, Рb, Ві и др.),получен качественный железный концентрат. Фирма "Ковасейко" (Япония)имеет два завода по комплексной переработке пиритных концентратов: с 1965 г. - завод "Тобато" мощностью по пиритным огаркам 2500,00 т в год и с 1969 г. - "Амагасаки" мощностью 350000 т сырья в год, Имеющих незначительные отличия в гидрометаллургической схем переработки хлоридовозгонов.

При эксплуатации опытного завода мощностью 450 т сырья в сутки, фирмы "Кова сейко", пущенного1963 г., обнаружены недостатки в работе шахтных печей для обжига гранулированного материала, связанные сего спеканием в них при температуре 1520 К, необходимой для разложения сульфата Са и полного удаления S. В 1965 г. на заводе «Тобато» шахтные печи заменили устойчиво работающими трубчатыми печами.

В трубчатых печах отапливаемых доменным или коксовым газом, при температуре ~1470 - 1520 К. Такая температура обусловлена необходимостью разложения сульфата Са, образующегося при взаимодействии СаС12 с SO2 для получения окатышей с содержанием S менее 0,1 %.

На заводе "Тобато'' обжиг ведут в двух трубчатых печах размерами 2,8х26 м и 3,2х28 м. На заводе "Амагасаки" установлены 2 печи диаметром 3,6 и длиной 50 м. Степень извлечения в газовую фазу составляет, %: Сu - 91, Zn - 97, Рb - 92, Аu - 95, Аg - 80, S - 96,5. Средний состав железнорудныхокатышей после хлоридовозгоночного обжига, %:Fе - 61, Сu - 0,04, Zn - 0,01, Рb - 0,01, Аs - 0,05, 3 - 0,01, Аu - 0,5 г/т,Аg - 7 г/т.

Возгоны хлоридов цветные металлов улавливают мокрым способом перерабатывают гидрометаллургическими методами. Товарные продукты процесса и их состав следующие: 1) железные окатыши (содержаниеFе(- 59 - 61 %) в количестве 250000 т/год; 2) цементная Сu (содержание Сu - 68 - 70 %, Аu - 5 - 50 и Аg - 3 - 5 г/т) в количестве 850 - 1200 т/год;3) сульфат Рb - 18 - 24 т/год содержащий 50 - 60%Рb, 40 - 500 Аu и10 - 12г/т Аg; 4) 5,4 - 7,0 т/год Сульфида Рb, содержащего 59 - 62 Рb; 5 - 10%Сu, 0,5 - 1 Аu и 0,3 - 0,4 г/т Аg; 5) 18 - 24 т/год Шлама сгустителей содержанием 5 % Рb, 200 - 300 Аu и 0,2 - 0,3 г/т Аg; 6) 2000 - 2500 т/год гидроокиси Zn с 60 - 62 % Zn; 7) 2,4 – 2,6 т/год, металлического Ві; 8) 1200 - 1600 т/год гипса.

Образующийся СаС12 при улавливании и переработке хлоридовозгонов возвращают в голову процесса.

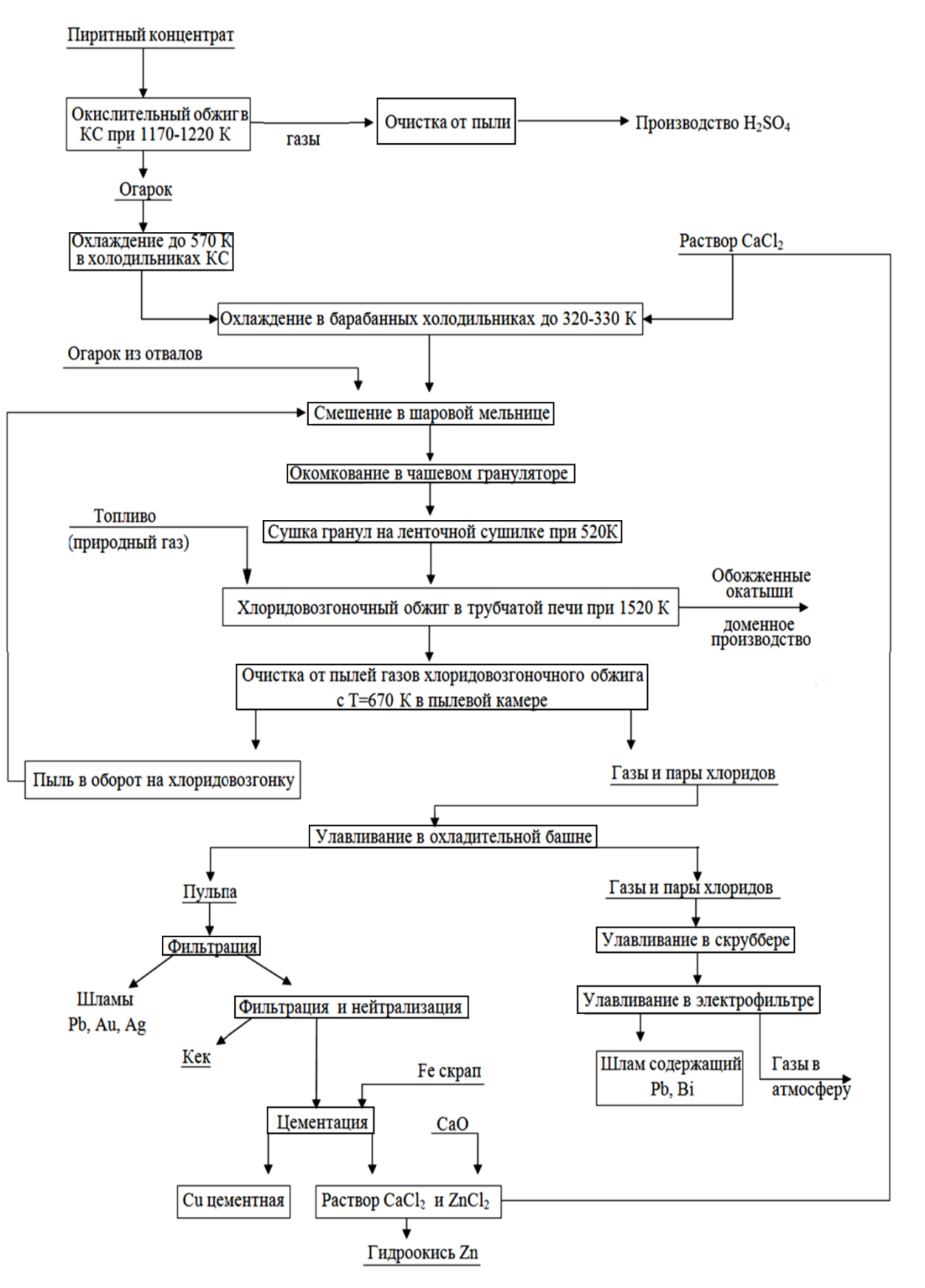

Процесс "Тобато'' обладает следующими достоинствами: отработанность, ненадежность технологии аппаратурного оформления, высокое извлечение цветных металлов, получение качественных железорудных окатышей, объединение в одном агрегате процессов хлорирования и обжига, что позволяет снизить капитальные вложения; экономическая эффективность процесса (срок окупаемости около 2 - х лет). Недостатки процесса: пригодность только для богатых пиритных концентратов с низким содержанием мышьяка (S>49 %, Аg< 0,05 %),обеспечивая получение окатышей c содержанием железа более 61 % и мышьяка менеё 0,04 без предварительного обогащения и обжига для удаления Аs физическое тепло огарка после окислительного обжига, не используется, необходимы большие затраты топлива для обеспечения требуемых температур обжига; высокая температура процесса; возможность использования только для переработки полиметаллического сырья с суммарным содержанием цветных металлов не более 1,5 - 2,0 %, вследствие спекания гранул в печи при повещённых содержаниях, (8 - 10 %)СаСl2, что приводит также к снижению содержания Fе в гранулах. Схема завода «Тобато» приведена на рисунке 41.

Рисунок 41. Технологическая схема переработки пиритных концентратов завода «Тобато»

Низкотемпературный хлорирующий обжиг проводился при 250-700 0С без возгонки хлоридов металлов. Например проведены исследования огарков пиритного и коллективного концентрата содержащих соответственно 0.1 и 1.72% Сu, 0.21 и 0.72% Zn, 0.07 и 0.35%Pb, 0.21 и 0.19%Co 0.08-0.07% Ni, 56-53% Fe, 1.6-3%S. В качестве хлоринатора использовали NaCl (до 10-15% от массы огарка). Обжиг проводился в окислительной атмосфере (воздух) при 550-600 0С с добавкой 10-15% пиритного концентрата (39-41%Fe, 34-37%S) в течение 1 часа. После обжига прохлорированная смесь выщелачивалась слабоподкисленной водой при 55 0С в течение 2 часов при Т:Ж=1,4. Степень извлечения Zn в раствор составляет 97-99%, Cu-95-99%, Ni -70-80%, Co-86-96%, Fe-0,6-1,2%.

Дата добавления: 2017-06-13; просмотров: 2155;