Лекция №23. Процессы окисления

План лекции:

1. Термодинамическая вероятность окисления TiCl4 кислородом.

2. Практика получения TiO2 окислением TiCl2 кислородом.

Путем окисления хлоридов металлов в низкотемпературной кислородной плазме можно получать окислы с очень благоприятной структурой. Технология сжигания хлоридов в низкотемпературной плазме создает предпосылки и для достижения благоприятных экономических показателей; образующийся хлор поддается регенерации, поэтому его можно повторно использовать в процессе.

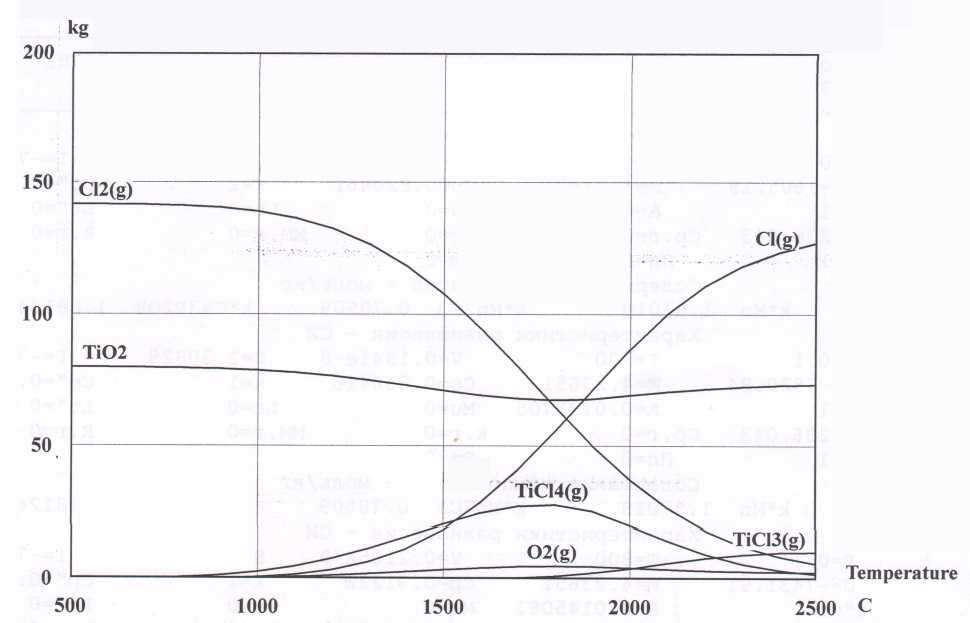

В качестве примера промышленного процесса окисления в кислородной плазме можно привести процесс получения ТiO2 из ТіCl. Оценка термодинамических параметров процесса в системе TiCl4-O2 показала, что равновесие смещено в сторону требуемого продукта уже при 500°C (рисунок 63).

Рисунок 63. Влияние температуры на количественное распределение

веществ в системе TiCl4(г) - О2 при 0,1 МПа

Однако скорость реакции при температурах 1000—1500 К резко возрастает и она заканчивается через 10-2-10-3 с.

На основе экспериментальных данных Б. А. Сахаров и Ю. А. Лукьянычев определили факторы, влияющие на размер образующихся частиц ТiО2. К ним относятся: температура протекания реакции; длительность пребывания ТiO2 в реакционной области; длина реакционной области; избыток кислорода; количество инертного газа; характер и скорость замораживания продукта.

Наибольшее влияние на размеры образующихся частиц оказывает длительность пребывания в реакционной области. Уменьшение этой длительности в результате увеличения скорости прохождения частиц через реакционную область приводит к уменьшению размера частиц. Для получения порошкообразной ТiO2, в которой доля частиц размером менее 1 мкм превышает 96%, длительность пребывания частиц в реакционной области, где температура достигает 3000 К, должна быть не более 7∙10-3 с. При более низкой температуре длительность пребывания может быть несколько больше. Повышение максимальной температуры реакции приводит к резкому увеличению размера частиц. Изменение температуры предварительного нагрева ТіСl в пределах 300-520°С не оказывает влияния на дисперсность двуокиси титана.

Замораживание продуктов реакции холодным газом дает возможность регулировать дисперсность ТiO2. Замораживание продуктов реакции со скоростью 1000 К/с достаточно для получения частиц размером менее 1 мкм. Избыток кислорода ускоряет образование частиц приводит к уменьшению ее дисперсности. Это явление можно объяснить влиянием кислорода на повышение энтальпии системы в реакционной области.

Микроскопическое исследование показало, что при плазмохимических процессах получают ТiO2, отличающуюся мелкокристаллической структурой и правильной формой кристаллитов. Двуокись титана, называемая титановыми белилами, при получении ее плазмохимическим способом обладает весьма благоприятными для производства красок параметрами. Производство осуществляется при высоких температурах согласно реакции:

TiCl4 + O2 = TiO2 + Cl2 (129)

Фирма Electrotherm разработала две плазменные установки для производства титановых белил. Характеристика этих установок приведена ниже.

Плазменная установка типа 1

Расход плазмообразующего аргона на плазматрон, дм3/мин.................... 30

Расход кислорода на реакцию, дм3/ч........................................................... 65

Расход газообразной ТіCl4, кг/ч ................................................................ 350

Подводимая мощность на панели управления, кВА................................ 400

Достигаемые температуры, °С:

по оси.................................................................................................. 1720

на расстоянии 30 мм от оси............................................................... 1750

на расстоянии 60 мм от оси............................................................... 1680

у стенки на расстоянии 80 мм от оси.................................................. 900

Производительность по ТiO2, кг/ч.............................................................. 165

Затраты на нагрев, отнесенные к 1971 г., бельг. фр./т ТiO2...................... 900

Плазменная установка типа 2

Расход плазмообразующего газа (66% азота, 33% аргона), дм3/мин........ 18

Расход газов на реакцию:

кислорода, м3/ч.................................................................................... 100

ТіCl4,кг/ч............................................................................................... 550

Подводимая мощность на панели управления, кВА ................................ 400

Достигаемые температуры, °С:

по оси.................................................................................................. 2000

на расстоянии 30 мм от оси............................................................... 1900

на расстоянии 60 мм от оси............................................................... 1650

у стенки на расстоянии 80 мм от оси................................................ 1100

Производительность по ТiO2, кг/ч.............................................................. 260

Затраты на нагрев, отнесенные к 1971 г., бельг. фр./т -ТiO2..................... 500

Применение азота в случае установки типа 2 способствует повышению ее общей мощности. Затраты на нагрев свидетельствуют о том, что при производительности установки по ТiO2 250 кг/ч способ может конкурировать с другими способами производства.

Контрольные вопросы

1. Каким образом можно определить возможность получения оксида из хлоридов при окислении его кислородом?

2. Опишите влияние температуры на равновесное взаимодействие TiCl4 c O2.

3. Практическая реализация получения TiO2 окислением TiCl4 кислородом.

Литература

1. В.Дембовский. Плазменная металлургия. Москва. «Металлургия» 1981г.

2. Чередниченко В.С. Плазменные электротехнологические установки: учебник для вузов / В.С. Чередниченко, А.С. Аньшаков, М.Г. Кузьмин. – Новосибирск: Изд-во НГТУ, 2008. – 602 с.

Дата добавления: 2017-06-13; просмотров: 1399;