Лекция № 29, 30. Новые тенденции в плазменной металлургии

План занятий:

1. Эффективность плазменной металлургии

2. Будущие плазмометаллургические комплексы

3. Новые плазменные печи

В настоящее время в результате систематических исследований термодинамики, кинетики и механизма восстановления оксидных систем с использованием современных методов исследования топохимических реакций, положений гетерогенного катализа, теории абсолютных скоростей реакций создана теория процессов восстановления металлов в различных агрегатных состояниях, в том числе при воздействии потоков термической плазмы.

Совершенствование плазменной металлургии происходит как за счет создания новых плазменных печей, так и посредством создания новых перерабатывающих комплексов с использованием низкотемпературной плазмы.

Оценка энергетической эффективности металлургических (в том числе плазменных) процессов может быть произведенная при помощи некоторых характеристик приведенных ниже (таблица 19).

Таблица 19- Характеристика металлургических процессов

| Обозначения | Показатель источника | Вид источник | |||

| Топливный | Энтальпийный | Дуговой** | Плазменно-дуговой** | ||

| К | Поверхностный коэффициент сосредоточенности, см-2 | 0,15-0,4 | - | 1-6 | 0,05-25 |

| М | Эффективный КПД нагрева | 0,4-0,6 | 0,8-0,9 | 0,5-0,7 | 0,6-0,8 |

| Qw | Массовый энергетический показатель, кг/ГДж | 50-120 | 102-103 | 0,5-5 | 10-6-102 |

| C | Удельная мощность, МВт/т | 0,06-0,3 | - | 0,2-1 | 0,6-200 |

| T | Уровень температуры,0С | 2000-3000 | 300-3000 | 4000-15000 | 3000-25000 |

| Δ | Рабочее давление, Па | 105-106 | - | 102-106 | 1-107 |

*Удельная ориентировочная стоимость, долл.США/ГДж: энергетического угля, 1,3-1,7, коксующегося угля 1,8-2, кокса ~ 5, природного газа 0,8-9,5.

**Стоимость электроэнергии 8,5 – 11 долл. США/ГДж.

Расчет характеристик источников теплоты проводится по уравнениям:

(139)

(139)

(140)

(140)

(141)

(141)

(142)

(142)

где d – диаметр печи, Pt – энергия источника, передаваемая телу, PS - мощность источника теплоты, P  – теоретически необходимые затраты энергии на осуществление процесса, ms – поток массы вещества источника теплоты (топлива, окислителя, теплоносителя и т.д.)

– теоретически необходимые затраты энергии на осуществление процесса, ms – поток массы вещества источника теплоты (топлива, окислителя, теплоносителя и т.д.)

Из таблицы видно, что плазменно – дуговой переплав имеет наибольшее значение К, M, удельной мощности, уровня температуры, более широкий Qm.

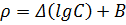

Из рисунка 82 так же видно, что в сравнении с доменной, дуговой сталеплавильной печью, плазменная печь с водоохлаждаемым тиглем характеризуется значительно более высокой удельной мощностью, (  ; m/м3∙сутки) которая описывается выражением:

; m/м3∙сутки) которая описывается выражением:

(143)

(143)

где С- удельная мощность, МВт/т; А=17,5; В = 20

Д- доменная печь; Ш-шахтная печь; ДСП и ПКТ – дуговая и плазменная печи с керамическим тиглем; ПВТ – плазменная печь с водоохлаждаемым тиглем Рисунок 82. Влияние удельной мощностью металлургического агрегата на его удельную производительность

Современное производство стали, осуществляемое по аппаратурно-технологической схеме домна-конвертер имеет ряд существенных недостатков, определяемых необходимостью соответствия высоким требованиям к сырью и его специальной подготовке, поскольку специфика доменного процесса требует от поступающего в домны материала высокого уровня механических свойств в сочетании с обеспечением газопроницаемости. Агломерация и коксохимическое производство, где применяют дорогой и дефицитный коксующийся уголь, не только удорожают производство в целом, но и наносят существенный ущерб окружающей среде, который по ценностной оценке может достигать 25 % себестоимости производства стали. Предлагаемые альтернативные процессы, в частности способ прямого восстановления, нашедший промышленное применение и в отечественной металлургии, по ряду причин, в том числе из-за значительных энергетических расходов, не смог существенно потеснить традиционную технологию производства стали, в основе которой лежит доменный процесс; Представляется, что положительную роль в возможной трансформации сталеплавильного производство может сыграть применение плазменной техники как на стадииполучения восстановителя и топлива для экологически чистой ТЭЦ из низкосортного сырья путем его газификации, так и в восстановительном агрегате.

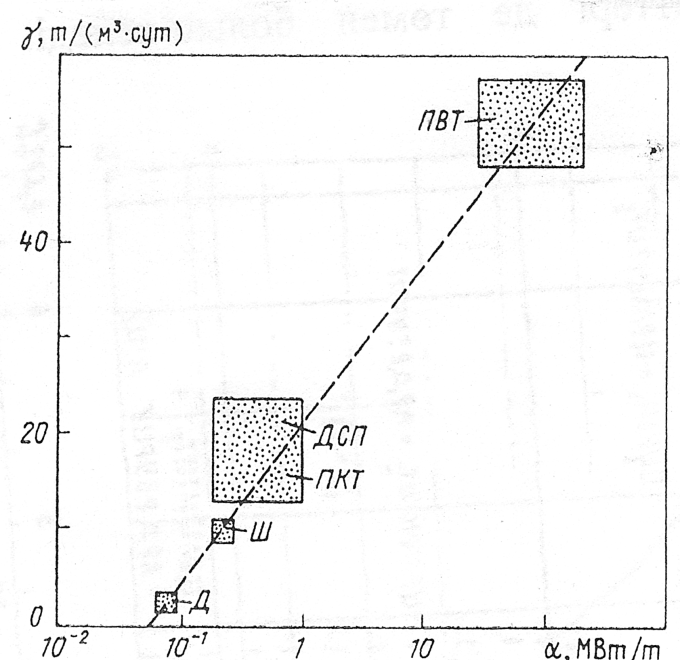

В России (ИМЕТ) развивается концепция будущего, основанная на создании по модульному принципу экологически чистого энерготехнологического комплекса, объединяющего на базе плазменной техники производство энергии и химико-металлургическое производство металлов, сплавов и соединений из природного и техногенного сырья.

Создание плазменного энергометаллургического комплекса позволит снизить в 1,5...2,0 раза энергоемкость производства стали; в качестве первичного источника энергии использовать энергетический уголь и углеводородсодержащие отходы; снизить вредное воздействие на окружающую среду вследствие отсутствия коксохимического и агломерационного производств; расширить сырьевую базу, комплексно использовать рудное сырьё, создать многотоварное металлургическое производство, в том числе наноструктурных материалов.

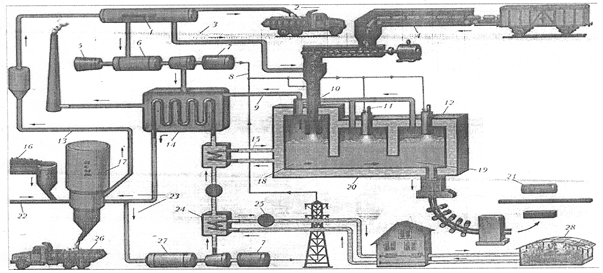

Рисунок 83. Принципиальная схема энергометаллургического комплекса

На рисунке 84 приведен один из вариантов прогнозируемой металлургии будущего с использованием плазменного нагрева, предложенный российским ученым Цветковым Ю.В.

1- газоочистка; 2 - сера, 3 - восстановительный газ; 4 - железорудный концентрат; 5 - компрессор; 6 - газовая турбина; 7 - генератор; 8 - подача электроэнергии; 9 - отработанный газ; 10 - плазмотрон (восстановление); 11 - плазмотрон (очистка); 12 - плазмотрон (легирование); 13 - газификатор; 14 - бойлер; 15 - вода; 16 - уголь; 17 - СО, Н2, Н2O, СO2; 18 - железо; 19 - сталь; 20 - металлургический блок; 21 - прокат; 22 - кислород; 23 - пар; 22 - теплообменник; 25- насос; 26 - зола; 27 - турбина; 28 -теплица

Рисунок 84. Схема прогнозируемой металлургии будущего

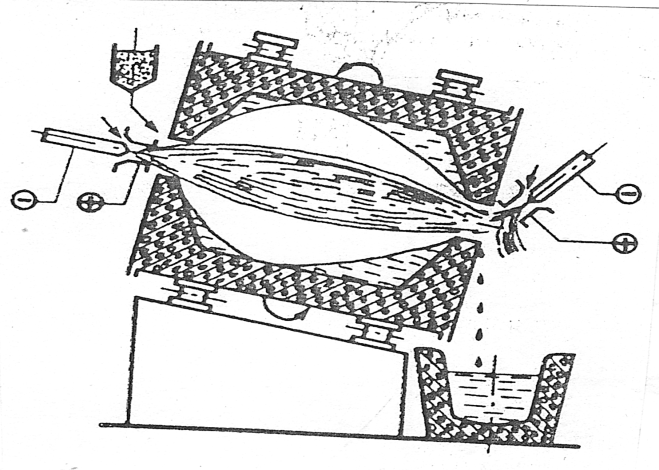

Эффективность работы подобных комплексов зависит от эффективности работы плазменных печей некоторые примеры таких печей в США. Фирмой «БетлхемСтил» предложена плазменная печь, обслуживающихся в несколько раз увеличение производительности, в сравнении с традиционной технологией. В основу этого процесса заложен принцип восстановления в тонкой пленке расплава. Вращающаяся печь фирмы «БетлхемСтил» приводится на рисунке 85.

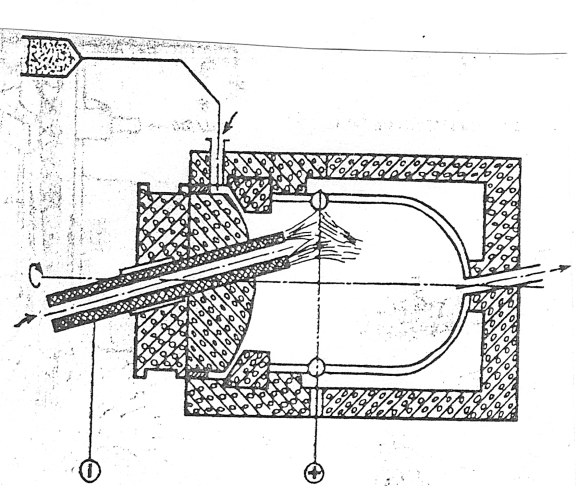

Рисунок 85. Вращающаяся плазменая печь Рисунок 86. Печь с прецессирубщим

плазмотроном

Определенный интерес представляют также конструкции с вращающимся (прецессирующим) плазмотроном (так называемый ЕРР-реактор) (рисунок 86), реакторах этого типа вводимые частицы двигаются по сложной траектории в зоне диффузного разряда, что при известных условиях может обеспечить протекание целевого процесса еще в объеме с последующим разделением фаз в жидкой ванне. С помощью техники ЕРР-реактора фирмой «Тетроникс» (Великобритания) в укрупненном масштабе опробованы процессы обогащения ильменитовых руд, извлечения из рудного сырья меди, железа, хрома, металлов платиновой группы, переработки различных отходов, например восстановления железа из красных шламов алюминиевого производства. На основе этой технологии в ЮАР создана установка по извлечению металлов платиновой группы из сульфидных Ni - Cu – руд. Штейн, получаемый на установке содержит в 4 раза больше платины и родия, чем при традиционной электроплавке.

Накопленный опыт работы плазменных установок и современные требования к металлургическим технологиям позволяют утверждать, что плазменная металлургия способна решать проблемы комплексного использования сырья с созданием замкнутых технологических циклов.

При выборе объектов для разработки технологии плазменной переработки следует руководствоваться основными, критериями, обеспечивающими наибольший разрыв в стоимости исходного сырья и получаемого продукта: дефицитность получаемого продукта ж возможность использования остатка от плазменной переработки; повышение производительности; улучшение условий труда; обеспечение охраны окружающей среды; соответствие возможностей плазменной техники при выборе оптимального конструктивно -технологического оформления,

Перспективны процессы извлечения цветных металлов (цинка, свинца и т.п.) из промпродуктов черной металлургии, обеспечивающие возможность их использования для производства стали или ферросплавов. Замена руднотермических электродуговых печей на плазменные позволит повысить энерготехнологическую эффективность этих агрегатов при переработке комплексных руд, например титаномагнетитов.

Оптимальным путем, обеспечивающим ускорение практической реализации плазменной переработки комплексного сырья, является (по примеру 1Швеции) создание опытных мини-заводов, оснащенных плазменно-металлургическими агрегатами.

Литература

1. Лотошов В.Е. Переработка отходов природопользования. Книга третья. Екатеринбург: Полиграф. 2007 - 503с.

2. Цветков Ю.В. Плазменные процессы в металлургии и технологии неорганических материалов. // Автоматическая сварка. 2013г. №10-11.

Дата добавления: 2017-06-13; просмотров: 1853;