Лекция №26. Плазменный переплав

План:

1. Переплав сталей и железа

2. Переплав цветных металлов и сплавов

Основная цель всех процессов переплава - повысить чистоту металлов и сплавов (снизить содержание серы, фосфора, газовых примесей и неметаллических включений) и улучшить их физико-механические характеристики. Достигают этой цели в основном следующими средствами

4. воздействием на металл шлаков и газов, которые используются для проведения реакций десульфурации, дефосфорации и экстрактивной вытяжки из металла растворенных газов и неметаллических включений;

5. повышением температуры металла, которое приводит к интенсификации реакций раскисления растворенным углеродом и всплыванию неметаллических включений;

6. вакуумированием металла, приводящим к удалению растворенных газов и легкоплавких примесей и повышающим раскислительную способность углерода;

7. принудительной кристаллизацией в медных водоохлаждаемых кристаллизаторах, что повышает плотность металла, улучшает макроструктуру, позволяет получать слиток без зональной ликвации газовых пузырей и усадочных раковин.

Плазменно-дуговой переплав может осуществляться в двух вариантах — в вакууме и контролируемой газовой среде

Процессы переплава в плазменных печах по сравнению с другими способами переплава обеспечивают более широкие возможности регулирования конечного содержания газов в металле. Применение водородной плазмы для снижения содержания кислорода имеет по сравнению с другими способами раскисления свои преимущества, заключающиеся в сохранении чистоты переплавляемых металлов. Применение инертных плазмообразующих газов при низком парциальном давлении азотной, кислорода, водорода и водяного пара имеет с точки зрения термодинамических условий те же преимущества, что и применение вакуума с соответствующими парциальными давления.

Для сравнения возможностей дегазации на установках плазменного переплава в сотрудничестве с Центром металлургических исследований в Льеже и фирмой Electrotherm были проведены сравнительные опыты.

При переплаве в плазменной печи с горизонтальным кристаллизатором был использован порошкообразный исходный материал без предварительной подготовки. Переплав в плазменных печах с вертикальными кристаллизаторами требовал предварительной подготовки — прессования с получением стержней и многократной термической обработки. Для переплава в плазменной печи с горизонтальным кристаллизатором использовали в качестве плазмообразующего газа аргон чистотой 99,95%, для снижения содержания кислорода в переплавляемом железе в рабочее пространство печи подавали водород в количестве 10% (объемы.). Плавки в трехфазной плазменной печи вели только в атмосфере чистого аргона. Вакуум в плавильной камере электроннолучевой печи поддерживали на уровне 10-2 – 10-3 Па.

Из данных таблицы 16 видно, что уже после одного переплава порошкообразного железа в плазменной печи с горизонтальным кристаллизатором достигаются сравнительно низкие содержания газов. Несколько повышенное содержание водорода (1,3—4∙10-4%) обусловлено применением восстановительной атмосферы. Снижение содержания водорода на один порядок возможно путем применения чистого аргона на конечном этапе переплава. За исключением содержания водорода, аналогичное содержание газов в трехфазной плазменной печи и электроннолучевой печи. На основе проведенных испытаний и анализа металлургических и экономических преимуществ были предложены промышленные установки для производства сплавов и специальных материалов.

Таблица 16 - Схема сравнительных процессов переплава в электроннолучевой печи, трехфазной плазменной печи и плазменной печи с анодом на расплавляемом материале (содержание примесей в исходном материале, 10~4 %: [О] 1755—1960, [,N] 57—60, [Н] 25,5, С 700, S 60)

| Тип печи | Особенность процесса | Технологическая операция | Анализ содержания примесей,10-4% | |

| [O] | [N] | [H] | C | S |

| Электроннолучевая | Переплав подготовленного стержня в кристаллизаторе (вакуум 10-2-10-3) | Подготовка шихты для переплава в электроннолучевой и трехфазной плазменной печи Прессование исходного порошкообразного железа (усиление прессования 442 МПа) Отжиг в атмосфере водорода при 650̊С в течение 24 ч. Отжиг в вакууме при 1200̊С 2 ч. Отжиг в атмосфере водорода при 1100̊С в течение 24 ч. Отжиг в вакууме при 1200̊С в течении 12ч | Однократный переплав 42-49 7-8 0,13 210-220 7-10 Двукратный переплав 24-25 5-6 0,10 160-170 5 | |

| Трехфазная плазменная | Переплав подготовленного стержня в кристаллизаторе (чистый аргон) | Однократный переплав 174-186 54 0,26 40-50 10-15 Двукратный состав 91-98 45-47 0,41 90-100 10-15 (18-21) (26-27) (0,37) (100-105) (10) | ||

| Плазменная с анодом на расплавляемом материале | Прямой переплав порошкообразного материала в желобчатом кристаллизаторе [аргон+10% (объемн) водорода] | Прямой переплав исходного порошкообразного материала в желобчатом кристаллизаторе при двукратном прохождении зоны плавления в противоположных направлениях со скоростью 5см/мин. Общая длительность переплава, включая подготовку, загрузку и охлаждения материала, 2ч 30мин | 12-68 11-14 1,3-4 25-120 15-20 |

Примечание. В скобках приведены результаты анализа примесей после двукратного переплава только в трехфазной плазменной печи.

В Научно-исследовательском институте качественных сталей (ЧСР) создана плазменно-дуговая печь, представляющая собой: герметизированную камеру, в которую сверху вставлен плазматрон, а снизу вмонтирован водоохлаждаемый кристаллизатор (рис. 71). В этой печи получали слитки чистого железа, стали, хрома, титана, ниобия и сплавов типа нимоник. Содержание кислорода в результате переплава снизилось в железе с 0,15 до 0,0025 %, в стали с 0,030 до 0,0029%. Слитки были однородны по составу, без внутренних и внешних дефектов, уменьшилось содержание неметаллических включений.

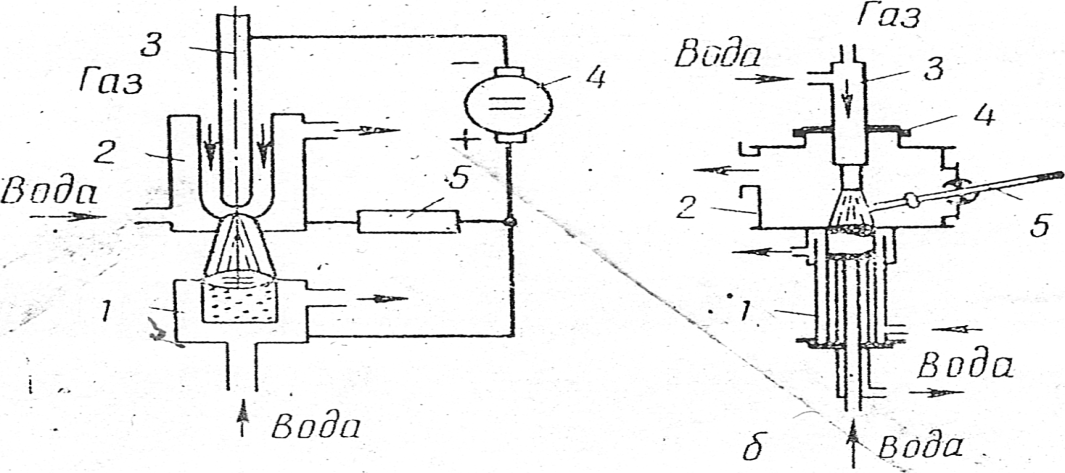

а - установка с дугой прямого действия: 1 — кристаллизатор; 2 — сопло плазменной горелки; 3 — вольфрамовый электрод; 4 — генератор постоянного тока; 5 — балластное сопротивление; б — установка с- дугой косвенного действия:

1 — кристаллизатор; 2 — плавильная камера; 3 — плазменная горелка; 4 —- уплотнение; у — держатель расходуемого электрода

Рисунок 71. Схема плазменной дуговой печи с кристаллизатором

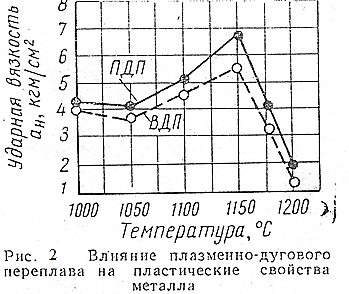

На рисунке 72 приведены данные, характеризующие пластические свойства металла полученного плазменно-дуговым (ПДП) и вакуумным дуговым (ВДП) переплавом. В результате переплава магнитомягких сплавов в этой печи значительно возрастают их магнитные свойства (в 1,5—2 раза), улучшается пластичность, существенно увеличивается технологическая пластичность и длительная прочность жаропрочных сплавов (на 40—60%).

Рисунок 72. Влияние плазменно-дугового переплава

на пластические свойства металла

Известно, что небольшие количества примесей цветныхметаллов, например, олова, свинца, цинка или кадмия, снижают жаропрочность никелевых и никель- кобальтовых сплавов, легированных хромом, титаном и алюминием. Для удаления этих примесей' поверхность сплавов можно подвергать местному перегреву до температур, превышающих температуру кипения соответствующих вредных примесей. Так, для удаления свинца, температура кипения которого при атмосферное давлении составляет 1750°С, достаточен кратковременный -перегрев металла до температуры около 2000°С; тем не менее определенная степень очистки достигается и при температурах 1750—2000°С. Однако температура местного перегрева не должна превышать температуры кипения сплава.

Если в сплаве содержатся примеси, которые легче удалить окислением, чем выпариванием, то можно использовать установку, показанную на рис. 73, Электрод 1 находится в двух концентрических трубках 2 и 3. Инертный газ подается через входное отверстие 4 и выходит через пространство между электродом и трубкой 2 создавая защитную область, в которой испаряются примеси. Газ, насыщенный испарившимися примесями, отсасывается в пространство между трубками 2 и 5 и выходит через отверстие 5. Нижняя часть электрода имеет форму конуса, благодаря чему снижается скорость отводимого газа и плазма не распространяется в пространство между трубами. С помощью электромагнитного перемешивания металлу придается такое движение, при котором он сначала движется вверх в пространство, защищаемое инертным газом, где интенсивно испаряются примеси вследствие значительного местного перегрева под действием плазмы, а затем направляется в периферийные области ванны, где металл подвергается окислительному воздействию атмосферы. В этой области происходит окисление других примесей с образованием шлака. Движение металла и газа регулируется таким образом, чтобы шлак не попал в область плазменного нагрева.

По данным работы [1], для очистки металла от тугоплавких окислов можно использовать плазму из газообразных галогенов. Процесс можно вести в электроннолучевой печи следующим образом. Металл нагревают в медном водоохлаждаемом кристаллизаторе потоком электронов. В электронный пучок вводят газ, молекулы которого ионизируются электронами. Газ в состоянии плазмы реагирует с окислами, которые в результате этого переходят в газообразные галоиды или окислы галогенов, непрерывно откачиваемые из плавильной камеры, в которой поддерживается остаточное давление 0,1 Па. При этих условиях удаляются и другие летучие примеси

Рисунок 73. Схема установки фирмы Mond Niki для рафинирования никелевых сплавов путем выпаривания и окисления

Для проверки результатов переплава в плазменной вакуумной печи был проведен переплав в кристаллизаторе диаметром 50,8 мм. Мощность плазматрона составила 28 кВт. При переплаве порошка подшипниковой стали скорость переплава составила 45,4 кг/ч. Таким же способом были получены слитки из чистого железа, меди, бериллия, алюминия, никеля, молибдена, титана и вольфрама. Переплав этих металлов вели при мощности около 10 кВт и остаточном давлении 0,5 Па. При использовании сравнительно чистых исходных материалов в ходе переплава удалось понизить содержания водорода, кислорода и в меньшей степени азота. В некоторых случаях снижалось и содержание углерода. Достигнутые содержания газов и углерода в различных металлах, подвергнутых плазменному переплаву, приведены в таблице 17.

Таблица 17 - Содержания газов и углерода после переплава в вакуумной плазменной печи (вакуум П3,3 Па)

| Металл | Содержание, % (по массе) | |||

| кислород | водород | азот | углерод | |

| Медь Электролитиче- ское железо Рафинированное железо Молибден Никель Цирконий Тантал Уран | 0,022 0,017 0,011 0,001 0,0003 0,0002 0,009 0,010 0,0001 0,0001 0,131 0,105 0,00060 0,0004 0,020 0,004 | 0,0006 0,0005 0,0005 0,00005 0,0003 0,00006 - - 0,0005 0,00009 0,009 0,0002 - - - - | - - 0,0010 0,0009 0,0004 0,0002 0,090 0,080 0,0003 0,0001 0,004 0,004 - - - - | - - 0,001 0,001 0,001 0,001 0,002 0,002 0,024 0,085 0,002 0,002 0,0020 0,0005 0,070 0,065 |

Примечание. Верхняя строка – до переплава, нижняя – после переплава.

Изучение плазменно-дугового переплава шарикоподшипниковой стали ШХ15, показало, что при значительной интенсификации процесса удаления неметаллических примесей состав стали по основным легирующим компонентам практически не меняется (табл. 18).

Таблица 18 - Химический состав и содержаний неметаллических включений (НВ), %, в стали ШХ15 после плазменно-дугового (ПДП) и вакуумного дугового (ВДП) переплава

| Металл | НВ | О | N | С | Mn | Cr | Si | S | P |

| Исходный | 0,0102 | 0,0061 | 0,019 | 1,03 | 0,33 | 1,42 | 0,3 | 0,012 | 0,022 |

| ПДП | 0,0049 | 0,0017 | 0,012 | 1,03 | 0,32 | 1,41 | 0,31 | 0,013 | 0,022 |

| ВДП | 0,0070 | 0,004 | 0,008 | 1,03 | 0,24 | 1,3 | 0,33 | 0,014 | 0,016 |

Поверхность слитка получается ровной, не требующей механической обработки, что обеспечивается высокой стабильностью электрического режима.

Контрольные вопросы

1. За счет чего повышается чистота металлов и сплавов.

2. Схема плазменной печи с кристаллизатором

3. Рафинирование никелевых сплавов в плазме.

Литература

1. С.С. Набойченко, Н.Г. Агеев, А.П. Дорошкевич, В.П. Жуков, Е.И. Елисеев, С.В. Карелов, А.Б. Лебедь, С.В. Мамяченков. Процессы и аппараты цветной металлургии С.С. Учебник для вузов. - Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2005. - 700 с.

2. Краснов А.Н., Шаривкер С.Ю., Зильберберг В.Г. Низкотемпературная плазма в металлургии. М., "Металлургия", 1970. – 242с.

3. Дембовский В. Плазменная металлургия.- М.: Металлургия. 1981. -280с.

Дата добавления: 2017-06-13; просмотров: 2167;