Лекция №24. Использование плазмы в металлургии стали и чугуна

План лекции:

1. Получение стали в плазменных печах

2. Получение чугуна в плазменных печах

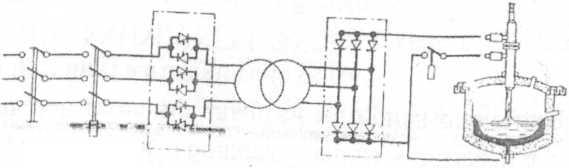

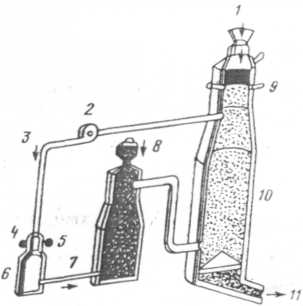

По классификации ИМЕТ плавка в плазменно-дуговых печах относится к процессам, в которых плазменная струя является только источником тепла. Плазменно-дуговые печи (ПДП) для получения стали являются модифицированными ДСП, отличаясь тем, что в них вместо электродов устанавливают один или несколько плазматронов. ПДП бывают двух типов: с керамическим тиглем (рисунок 64) и водоохлаждаемым кристаллизатором.

Рисунок 64. Схема и общий вид плазменно-дуговой печи с керамическим тиглем фирмы ВВС

Печи с керамическим тиглем используют для массового производства легированных сталей и сплавов. Плазменно-дуговые печи с водоохлаждаемым кристаллизатором используют для получения слитков высококачественных сталей и сплавов (с низким содержанием S, P, неметаллических включений, газов) из порошков, кусковых материалов и штанг, т.е. для плазменно-дугового переплава.

На Российских металлургических заводах работает плазменно-дуговая печь с керамическим тиглем емкостью 5 т, созданная на базе стандартной дуговой сталеплавильной печи ДСВ-5 с выкатным корпусом. При реконструкции печи вместо графитированных электродов были установлены 3 плазмотрона и подовый водоохлаждаемый электрод, печной трансформатор был заменен силовым понижающим трансформатором и блоком полупроводниковых выпрямителей, была улучшена герметичность кожуха и уплотнений. Мощность источника питания была увеличена более чем в 3 раза и составляет теперь почти 10000 кВА.

При выплавке стали некоторых марок шихту целесообразно осветлять как для ВИП. В остальном требования к шихте для ПДП не отличаются от требований, предъявляемых к шихте. Для обычной дуговой плавки. В начале плавления энергия дуги хорошо поглощается холодной шихтой в анодном пятне и теплопроводностью передается остальной шихте. Под плазмотронами очень быстро прожигаются колодцы. В дальнейшем тепло дуги поглощается в основном скапливающимся на подине печи жидким металлом, сильно перегревающимся и растворяющим твердую шихту.

После расплавления и нагрева металла расплав выдерживают для его рафинирования и при необходимости присаживают раскислители и легирующие. Слабым звеном плазменно-дуговых печей с керамическим тиглем является выпуск и разливка металла, так как в это время рафинированная сталь контактирует с воздухом.

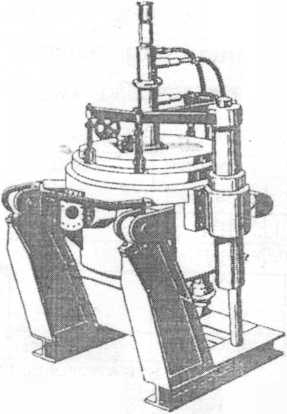

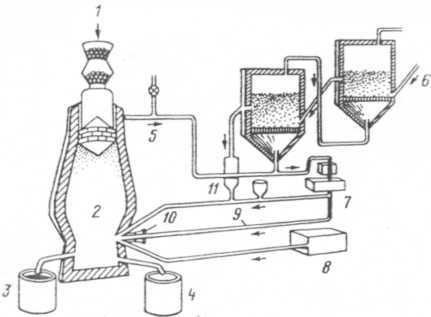

Плазменные источники тепла могут сочетаться и с химическими источниками. Схема плавильной печи с топливно-плазменной интенсификацией процесса приведена на рисунке 65. При применении этого метода теплопередача от факела возрастает в три раза, средняя температура факела на 26%, а теплосодержание - на 50%.

Использование этого способа особенно эффективно в доменном и мартеновском процессах, несмотря на то, что для их проведения требуются температуры, более низкие, чем генерируемые в плазматронах. В этом случае, как показано, можно добиться интенсификации нагрева в результате повышения теплосодержания факела, не прибегая к подаче кислорода.

Комбинированную топливно-плазменную горелку используют в ГДР для расплавления стального лома и в рудовосстановительных процессах для предварительного восстановления окислов.

1 - охлаждение сопла; 2 - шихта

Рисунок 65. Схема опытной плавильной печи с топливно-плазменным интенсификатором процесса

В таблице 13 приводится информация о степени усвоения отдельных элементов в ДПС и ДПСП из которой следует, что все металлы, а особенно Та, Nb усваиваются в большей степени в ДПСП. Такой эффект связан с работой ДПСП с минимальным содержанием в печи кислорода и использованием аргона, создающего инертную среду.

Таблица 13 - Степень усвоения элементов (%) в ДСП и ДПСП

| Печь | Ni | Si | Mo | Ta | Nb | Mn | Ti | W | Al | Cr | U |

| ДСП | - | - | |||||||||

| ДПСП |

По показаниям механических свойств, сталь, выплавляемая в плазменной печи, приближается к стали той же марки, выплавленной в вакуумной индукционной печи (таблица 14).

Таблица 14 - Сравнение механических свойств стали AISI 4340, выплавленной различными методами

| Способ выплавки | σв, МПа | δ, % | Ударная вязкость при - 22°С (образец IV), Нм/см2 |

| В открытой дуговой печи | 5,5 | 12,5 | |

| В вакуумной индукционной печи | 14,5 | ||

| В плазменной печи с керамическим тиглем | 1863-1961 | 9-12 | 13-20 |

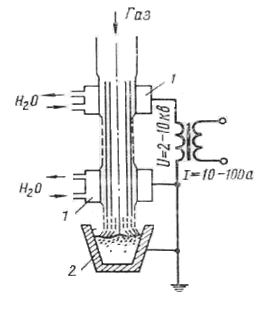

В Австрии в настоящее время на основании разработок российских ученых фирмой FEST-ALPINE эксплуатируется 50-ти тонная плазменная печь для выпуска до 150 марок качественных сталей и сплавов (рисунок 66).

Рисунок 66. Схема плазменной печи фирмы "Фёст-Альпине"

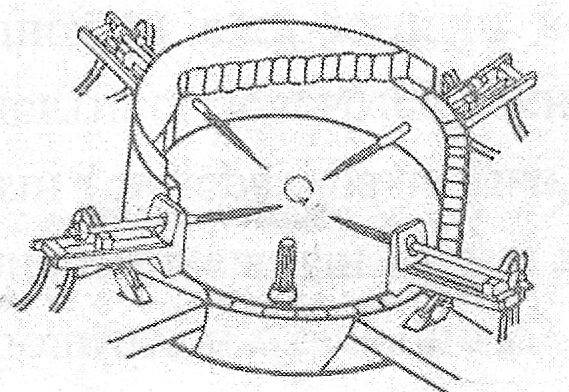

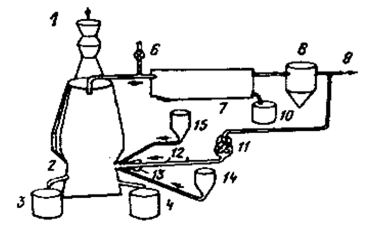

Шведская фирма "СКФ-Столь" разработала процесс "Плазмаред" для производства губчатого железа с плазматронами мощностью 8МВт. Эта фирма является ведущей в разработке и практической реализации плазменных шахтных процессов. Схема процесса представлена на рисунке 67. Процесс основан на получении в риформере с плазменно-дуговыми нагревателями восстановительного газа, применяемого для получения губчатого железа в шахтной печи, в риформер поступает также до 60% отходящих газов шахтной печи после их очистки. Плазмогенераторы обеспечивали при устойчивой работе тепловой КПД 86-90%. Суммарное потребление энергии было близко к теоретическому потреблению при прямом восстановлении оксидов железа.

1 - железорудные окатыши; 2 - компрессор горячего газа; 3 - рециркулируемый газ; 4 - плазмотроны; 5 - топливо; 6 - газовый риформер; 7 - восстановительный газ; 8 - доломит; 9 - зона подогрева; 10 - зона предварительного восстановления; 11 - губчатое железо.

Рисунок 67. Схема установки "Плазмаред"

Энергосберегающей является и новая технология производства чернового чугуна - процесс ’’Плазмасмелт” (рис. 68).

1 - загрузка кокса; 2 - восстановление расплава; 3 - шлак; 4 - чугун; 5 - газ; 6 - загрузка железорудного концентрата; 7 - компрессор; 8 - угольная пыль; 9 - технологический газ; 10 - плазмотроны; 11 - частично восстановленный концентрат.

Рисунок 68. Схема установки "Плазмасмелт"

Эта технология сокращает себестоимость и в отличие от доменного процесса позволяет сделать производство небольшого масштаба более экономичным. Капиталовложения на тонну продукции в год составляют только 1/3 капиталовложений в условиях доменного производства. Сокращен расход энергии, расширен выбор видов используемой энергии и значительно сокращен объем проблем, связанных с загрязнением окружающей среды. Технология разработана "СКФ-столь", - это процесс, в ходе которого возможен непосредственный переход рудного концентрата к расплавленному чугуну.

Таким образом, вместо цепи сложных и дорогостоящих звеньев доменного процесса (коксохимическое производство-аглофабрика-доменнаяя печь) имеет место двухступенчатый процесс, состоящий из предварительного восстановления и доменной плавки. Существенно (на 25%) снижается расход энергии и себестоимость черного чугуна, в шахтной печи становится возможным получать в 3 раза больше продукции, чем в доменной печи эквивалентного объёма. Но сравнению с доменным процессом требуется намного меньший объём первичных капиталовложений. С помощью процесса "Плазмасмелт" становятся экономичным производить черновой чугун при производительности 250000 т/год, в то время как для доменного процесса рентабельным является объем не менее 2000000 т/год. Существенны экологические преимущества процесса.

Достигнутые в Швеции успехи в создании и реализации плазменных шахтных процессов свидетельствуют о возможности в своевременности внедрения плазменной техники в большую металлургию, в том числе и для переработки комплексного сырья. В этом убеждают и последующие разработки фирмы - процессы "Плазмадаст" для извлечения цветных металлов из пылей и "Плазмацинк" - для переработки низкосортных рудных материалов, содержащих цинк и железо, например огарки после обжига комплексных концентратов.

Согласно процессу "Плазмацинк" окисленный материал вдувается в нижнюю часть печи в смеси с угольной пылью (рис. 69). Кокс в печи играет преимущественно роль насадки. Продуктами процесса являются чугун, расплав других металлов и шлак. Восстановленный и возогнанный шлак улавливается в конденсаторе. Преимущества по сравнению с существующими способами переработки низкокачественных цинкосодержащих материалов помимо упомянутых составляют использование низкокачественных материалов, замена дорогого кокса дешевым и одновременное производство жидкого цинка и чугуна. Следует отметить, что проблема извлечения цинка (и свинца) из полупродуктов и отходов черной металлургии является актуальной для отечественных заводов.

1 - кокс; 2 - восстановление расплава; 3 - шлак; 4 - чугун и другие металлы; 6 - регулирование давления; 7 - конденсатор; 8 — очистка газа; 9 - энергетический газ; 10 — жидкий цинк; 11 - компрессор; 12 - технологический газ; 13 - плазматрон; 14 - угольная пыль; 15 - пыль.

Рисунок 69. Схема установки "Плазмацинк"

Контрольные вопросы

1. Дуговая плазменная печь.

2. Топливно-плазменная печь.

3. Процесс Плазмаред.

4. Процесс Плазмадаст.

5. Процесс Плазмацинк.

Литература

1. Крапивина С.А. Основы плазмохимии. Л.: ЛТИ, 1976, - 65с.

2. Моссэ А.Л., Печковский В.В. Применение низкотемпературной плазмы в технологии неорганических веществ. Минск: Наука и техника, 1973.- 213с.

3. Цветков Ю.В. Плазменная металлургия: Состояние, проблемы, перспективы. Сборник трудов ИМЕТ. Новые металлургические процессы и материалы. М.: Наука. 1991. С.32-44.

Дата добавления: 2017-06-13; просмотров: 1667;