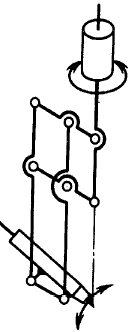

однокоординатного модуля

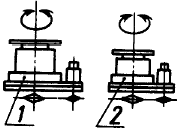

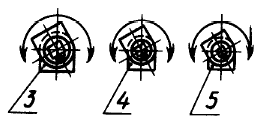

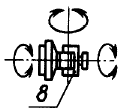

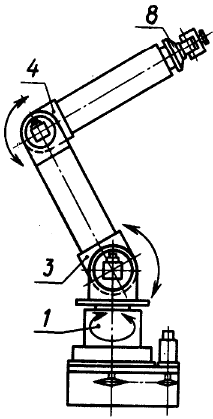

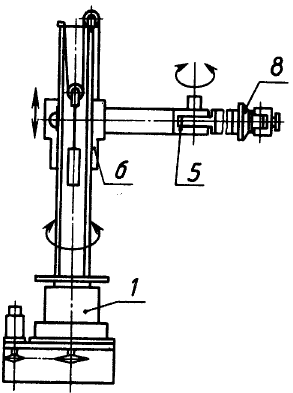

На рисунке 14 показаны модули поворотных оснований 1 и 2, модули вращательных движений 3, 4 и 5, модули прямолинейных движений 6 и 7 и модуль локальных движений 8.

Рисунок 14 – Модули, используемые при компоновке роботов

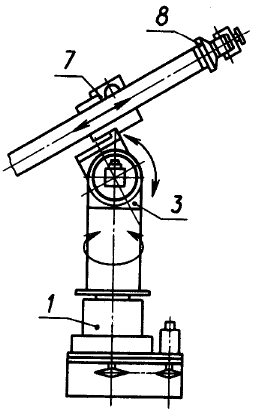

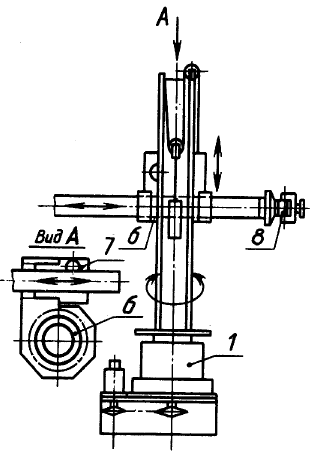

Комбинируя модули, можно создавать роботы в двухполярной сферической (ангулярной) (рисунок 15, а),двухполярной цилиндрической (рисунок 15, б), сферической (рисунок 15, в) и цилиндрической (рисунок 15, г)системах координат.

а) б)

в) г)

Рисунок 15 – Роботы, собранные из модулей

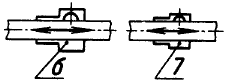

Такая агрегатная система робототехники позволяет для каждого конкретного применения собрать из стандартных блоков оптимальный промышленный робот, имеющий только требуемое число степеней свободы. Для перемещения сварочной горелки при дуговой сварке применяются различные устройства (рисунок 16),которые крепятся к базовому механизму.

а) б) в)

г) д) е)

Рисунок 16 – Устройства перемещения сварочной горелки

В роботах применяются гидравлические, электромеханические, пневматические и другие приводы.

Гидравлические приводы имеют простую конструкцию, малую массу и небольшие габариты при значительной мощности. Они относительно дешевы. К гидравлическим приводам относятся гидромоторы с вращательным движением вала и гидроцилиндры с поступательным движением поршня. Для работы гидропривода необходима автономная гидросистема с высоким давлением масла, поэтому всегда существует угроза нарушения герметичности шлангов и сопряжении движущихся частей. Электромеханический привод требует применения сложных точных редукторов, но он проще в обслуживании. Робот с электроприводом обладает высоким быстродействием и точностью позиционирования.

Пневмопривод конструктивно прост. У него меньше, чем у гидропривода, суммарная длина трубопроводов, ниже требования к уплотнениям, нет питающей гидростанции. Однако пневмоприводом трудно осуществлять регулируемые (управляемые) остановки инструмента. Обычные пневмодвигатели служат для перемещения инструмента по циклу ″подвод–отвод″ с настройкой длины хода переставными жесткими упорами. Системы управления движением инструмента робота подразделяются на цикловые, позиционные и контурные.

Цикловая система управления предназначена для задания определенной последовательности ряда команд без указания значений перемещений. Цикловая система является простейшим случаем позиционной системы с минимальным числом позиций, программируемых по каждому приводу (обычно две — начальная и конечная). В роботах с цикловым управлением широко используют пневмопривод. Эти роботы применяют в основном на вспомогательных операциях по обслуживанию основного технологического оборудования, при сборке деталей, при погрузочно-разгрузочных, транспортных и складских работах, при укладке и упаковке готовой продукции.

Позиционная система определяет не только последовательность команд, но и положения всех звеньев манипулятора. Она предусматривает позиционирование объекта, т.е. ориентированное расположение его с заданной точностью в конце отдельного перемещения (в заданной точке) и остановку. После получения сигнала о правильном выполнении шага происходит переход к следующей точке. Как и по какой траектории происходит перемещение между заданными точками, не контролируется. Такая система пригодна для контактной точечной сварки, для сборочных и транспортных операций. Многопозиционная система позволяет проходить промежуточные точки без остановок и может использоваться для дуговой сварки. Число точек позиционирования инструмента в рабочей зоне ограничивается только объемом памяти запоминающих устройств. В позиционных роботах наибольшее применение нашли гидравлические и электромеханические приводы. Электромеханические приводы обладают наилучшими динамическими качествами.

Контурная система управления задает движение в виде непрерывной траектории или контура, причем в каждый момент времени определяет не только положение звеньев манипулятора, но и вектор скорости инструмента. Эта система обеспечивает движение инструмента по прямой линии или окружности путем задания соответственно двух или трех точек этих участков траектории. Это существенно упрощает обучение робота, так как отдельные участки траектории могут интерполироваться дугами окружностей и отрезками прямых. В сварочных роботах с контурным управлением используется электропривод, который обеспечивает более точное регулирование скорости перемещения горелки.

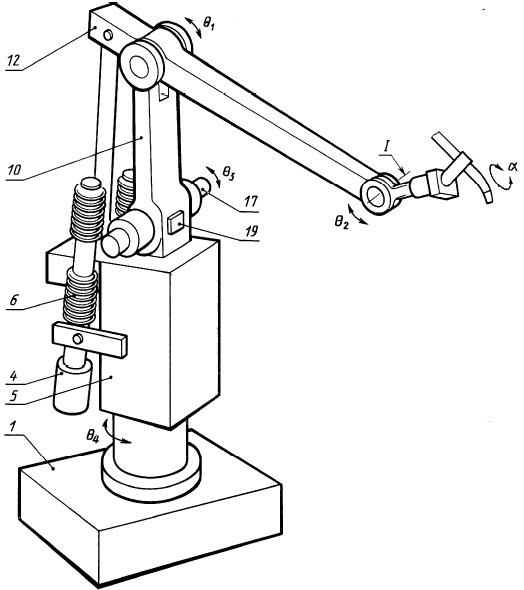

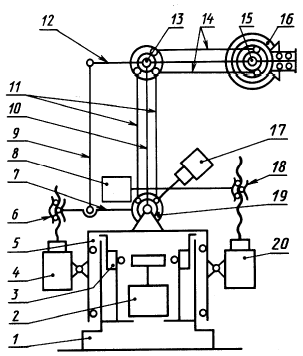

На рисунке 17 приведен сварочный робот ″Asea IRb–6″ (Швеция), выполненный в ангулярной системе координат, применяется как для дуговой, так и для контактной точечной сварки в зависимости от того, что прикреплено к руке робота: сварочная горелка или клещи для контактной сварки.

Рисунок 17 – Робот Asea IRb–6 (Швеция)

Для перемещения рабочего инструмента используются мотор–редукторы 2, 4, 17 и 20. Применение электропривода в сочетании с жесткой механической конструкцией обеспечивает малую погрешность позиционирования (± 0,2 мм). Поворот руки вокруг вертикальной оси осуществляется от мотор–редуктора 2, установленного на основании 1, через волновую беззазорную передачу 3, выходное колесо которой связано с поворотным корпусом 5. Мотор–редуктор 4 через шариковую винтовую пару 6 поворачивает тягу 7, образующую со звеньями 9, 10 и 12 шарнирный параллелограмм, обеспечивающий поворот звена 12 вокруг оси кривошипа 13. Наклон звена 10 обеспечивается мотор–редуктором 20, движение от которого через шариковую винтовую пару 18 подается на кривошип 19. Для разгрузки приводов предусмотрен уравновешивающий груз 8. Внутри звеньев руки размещены тяги 11 и 14 и система кривошипов 13, 15 и 19, образующих систему передач, которые обеспечивают повороты рабочего инструмента вокруг оси I (кривошипом 15) и на угол а (беззазорной конической передачей 16). Движения звеньев по всем степеням подвижности контролируются датчиками положения. Система управления — позиционная.

Дата добавления: 2017-06-13; просмотров: 2081;