Элементы приспособлений

В общем случае сборочно–сварочное приспособление состоит из основания (рамы или корпуса), фиксирующих (установочных) элементов, прижимов, поворотных устройств, вспомогательных деталей и устройств.

Основания приспособления

Основание приспособления представляет собой элемент, объединяющий в единую конструкцию все части приспособления. На основании располагаются опорные и направляющие детали, упоры и опоры, определяющие положение устанавливаемых деталей, втулки, бобышки, кронштейны и другие фиксаторы.

Основание воспринимает массу изделия и все усилия, возникающие в процессе сборки, прихватки, сварки, кантовки и т.п. При этом оно должно обеспечивать постоянство точности расположения установочных деталей как в статическом состоянии, так и отсутствие смещений и вибраций при любых поворотах. Поэтому основание должно обладать достаточной прочностью и жесткостью.

Основание приспособления должно быть технологичным, иметь рациональное конструктивное оформление, обладать возможно меньшей массой и быть компактным. Последнее требование особенно важно для переносных, передвижных и поворотных приспособлений.

Форма и размеры оснований зависят от конфигурации изделия, собираемого в приспособлении, а также от вида и расположения фиксирующих, зажимных и направляющих элементов.

Основания приспособлений получают отливкой, ковкой, сваркой, сборкой из отдельных элементов на болтах и другими методами. Экономически целесообразно изготовлять сварно–литые, сварно–кованые, сварно–штампованные основания, а также применять низколегированные стали повышенной прочности, гнутые профили.

При проектировании сварных оснований необходимо предусматривать:

1. примерно одинаковую толщину свариваемых деталей;

2. высокую усталостную прочность соединения;

3. отсутствие соединений с накладками;

4. соединение не более двух деталей одним швом;

5. создание минимума деформаций основания;

6. симметричное расположение усиливающих ребер и их двустороннюю приварку;

7. припуск на окончательную обработку поверхностей;

8. термообработку для снятия внутренних напряжений.

Сварные основания обычно имеют меньшую массу, а их отдельные части, работающие в тяжелых условиях, могут быть выполнены из легированной стали.

Из–за широкого конструктивного разнообразия оснований их очень трудно стандартизировать. В некоторых случаях в качестве корпуса приспособления используют сборочные плиты с Т–образными пазами. Для крупногабаритных приспособлений целесообразно использовать сварные основания из сортовых профильных материалов и из стальных листов толщиной 8 .... 10 мм.

В качестве оснований приспособлений обычно применяют стандартизированные полые коробки с лапами для крепления (ГОСТ 12949–67), швеллеры (ГОСТ 12950–67 и ГОСТ 4079–69), стойки (ГОСТ 4589–69), угольники (ГОСТ 12944–67 и ГОСТ 12952–67), ребра (ГОСТ 12959–67), чугунные плиты (ГОСТ 12948–67), стальные плиты (ГОСТ 12947–67) и др.

Установочные детали приспособления

Установочные детали (опоры, упоры, пальцы, призмы, установочные конусы, постели) образуют базовые поверхности приспособлений и обеспечивают правильную ориентацию деталей (узлов) в приспособлении в соответствии с правилом шести опорных точек.

Опоры приспособлений разделяют на основные и вспомогательные. Основные опоры определяет положение детали в пространстве, лишая ее всех илинескольких степеней свободы. Как правило, они жестко закрепляется в корпусе приспособления.

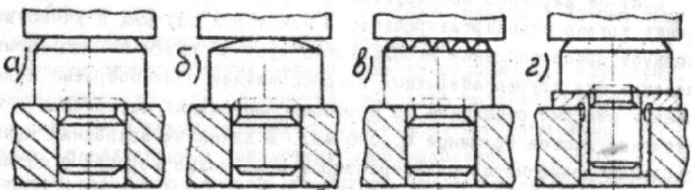

Вспомогательные опоры предназначены для придания детали дополнительной жесткости и устойчивости, например, в тех случаях, когда деталь можетопрокинуться или из–за малой жесткости может деформироваться. Поэтому вспомогательные опоры индивидуально подводят к установленной детали и закрепляют, в результате чего они превращаются в дополнительные жесткие опоры. Основными опорами сборочно–сварочных приспособлений могут быть опорные штыри (рис. 10, а–г) с плоской, сферической и насеченной головками (ГОСТ 13440–68 и др.).

Рисунок 7 – Опорные штыри

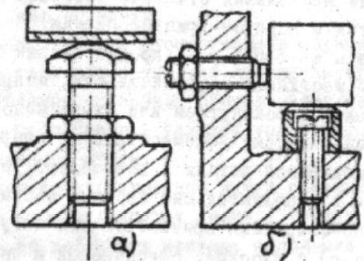

Регулируемые винтовые опоры (ГОСТ 4084–68, ГОСТ 4085–68, ГОСТ 4086–68) могут применяться как основные и как вспомогательные опоры (рис. 8). Вспомогательные опоры не влияют на точность базирования деталей.

Рисунок 8 – Винтовые регулируемые опоры

Рационально, чтобы упор являлся одновременно и опорной базой (рис. 9, а). Откидные (рис. 9, б) и отводные (рис. 9, в) упоры применяются в тех случаях когда форма деталей или конструкция изделия не позволяет свободно снять собранное (сваренное) изделие с приспособления.

Рисунок 9 – Упоры постоянные (а), откидные (б) и отводные (в)

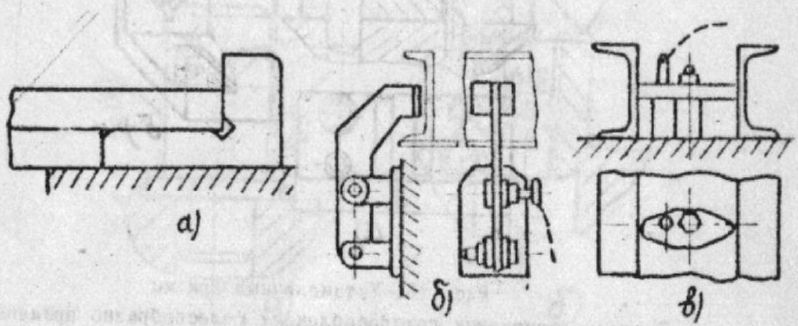

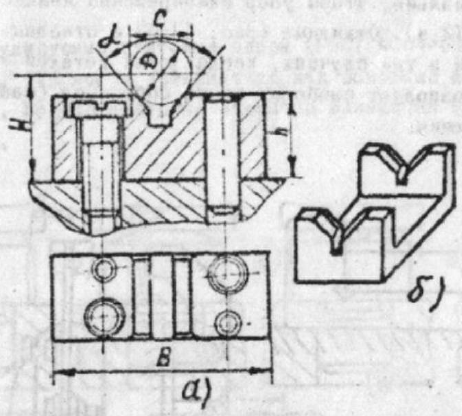

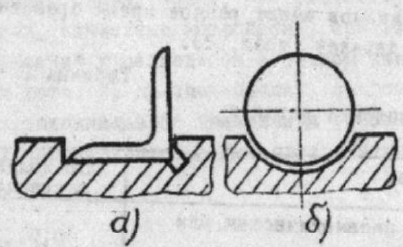

При установке деталей с наружными цилиндрическими поверхностями в качестве основных опор применяют призмы по ГОСТ 12195–66 (рис. 10, а) или специальные призмы с выемкой (рис. 10, б) для длинных или ступенчатых деталей.

Установочные пальцы могут быть постоянными и сменными. Применяются пальцы в сборочно–сварочных приспособлениях для установки на них деталей (изделий) одним или двумя отверстиями. Постоянные пальцы – цилиндрические (ГОСТ 12209–66) и срезанные (ГОСТ 12210–66), сменные – цилиндрические (ГОСТ 12211–66) и срезанные (ГОСТ 12210–66) могут быть длинными (l>1,5×D) или короткими (1<1,5×D) (где l – длина пальца).

Рисунок 10 – Установочные призмы

Постели в приспособлениях образуют опорные установочные поверхности, частично или полностью копирующие форму заготовки или тела (рис. 11).

Рисунок 11 – Установочные постели: а – опорное гнездо; б – ложемент

Зажимные механизмы приспособлений

Зажимные механизмы предназначены для закрепления установленных в приспособление деталей, заготовок и изделий.

Они должны отвечать ряду требований:

1. Создавать зажимное усилие в выбранной точке в соответствии со схемой закрепления. Располагаться над опорами или вблизи к ним и не создавать опрокидывающий момент.

2. Развивать заданное расчетное усилие для надежного закрепления деталей.

3. Рассчитывать элементы зажинов по заранее выбранному (рассчитанному) усилию, а не наоборот.

4. Не сдвигать детали в приспособлении, не портить их поверхности и не деформировать их.

5. Быстродействие, удобство и безопасность в работе.

В сборочно–сварочных приспособлениях чаще всего применяются прижимы, имеющие привод: механический, пневматический, гидравлический, магнитный, электромеханический.

По степени механизации зажимы делят на:

1. Ручные – работающие от мускульной силы рабочего. Их рекомендуется применять в единичном и мелкосерийном производстве;

2. Механизированные – работающие от силового привода, управляемого вручную.

3. Автоматизированние – осуществляющие зажим и раскрепление деталей или изделия без участия рабочего. Последние две типа рекомендуется применять в серийном и массовом производстве.

Различные конструкции зажимов имеют разное время срабатывания и закрепления (открепления) деталей (табл. 2).

Таблица 2 – Продолжительность закрепления деталей

| Вид зажимного устройства | Продолжительность закрепления, с |

| 1. Зажим плунжерного типа с пневматическим или гидравлическим приводом | 0,5....1,2 |

| 2. Ручной эксцентриковый или байонетный зажим | 0,7....2,0 |

| 3. Винтовой зажим с рукояткой или маховиком | 1,5....4,2 |

| 4. Винтовой зажим, вращающийся гаечным ключом | 3....12,0 |

| 5. Тиски или кулачковый патрон с применением ключа | 6....18,0 |

Вспомогательные детали и механизмы приспособлений

Вспомогательными деталями сборочно–сварочных приспособлений являются рукоятки, педали, тяги, ограничители хода, пружины, шпонки, детали шлицевых соединений, муфты, штифты, детали клиновых и зубчатых передач, подшипники и т.д.

Повышение уровня механизации и автоматизации приспособлений достигается путем использования в них различных встроенных устройств, специальных механизмов, типового механического оборудования или его отдельных унифицированных элементов для механизации, фиксациидеталей и изделий, кантовки и вращения, зажатия, транспортировки, установки и снятия, контроля и т.д.

Вспомогательными устройствами сборочно–сварочных приспособлений являются стопорные, подъемные и другие пружинные механизмы (перегружатели, захваты и сбрасыватели деталей) кассеты–накопители; бункерные и кассетные устройства для деталей, присадочных проволок, лент, порошков, флюсов и паст; флюсоудерживающие и газозащитные приспособления и т.п. Для складирования деталей применяются специализированные подставки и стеллажи, стандартная тара и контейнеры. Конструкция стеллажей и подставок должна обеспечивать рациональное расположение изделий и деталей в удобном положении.

Для механизации вспомогательных операций применяют манипуляторы, позиционеры, кантователи, роликовые стенды, транспортные рольганги, конвейеры, специальные тележки, подъемно–поворотные краны, лотки, быстродействующие грузозахватные приспособления, зачистные устройства, средства уборки флюса и др. Их проектирование производится с учетом конструктивных особенностей конкретных деталей, приспособления, сварочных установок и станков с учетом максимального применения типовых механизмов, серийного выпускаемых специализированными предприятиями.

Дата добавления: 2017-06-13; просмотров: 5060;