Лекция 3 – Листовые полотнища и кондукторы для сварки тавровых балок

1. Для листовых полотнищ основными видами сварочных деформаций являются:

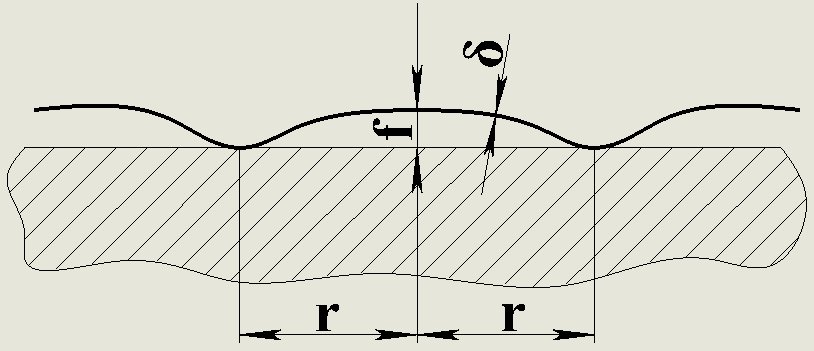

а) местные выпучины – овальные или круглые;

б) перемежающиеся выступы и впадины цилиндрической формы (волнистость);

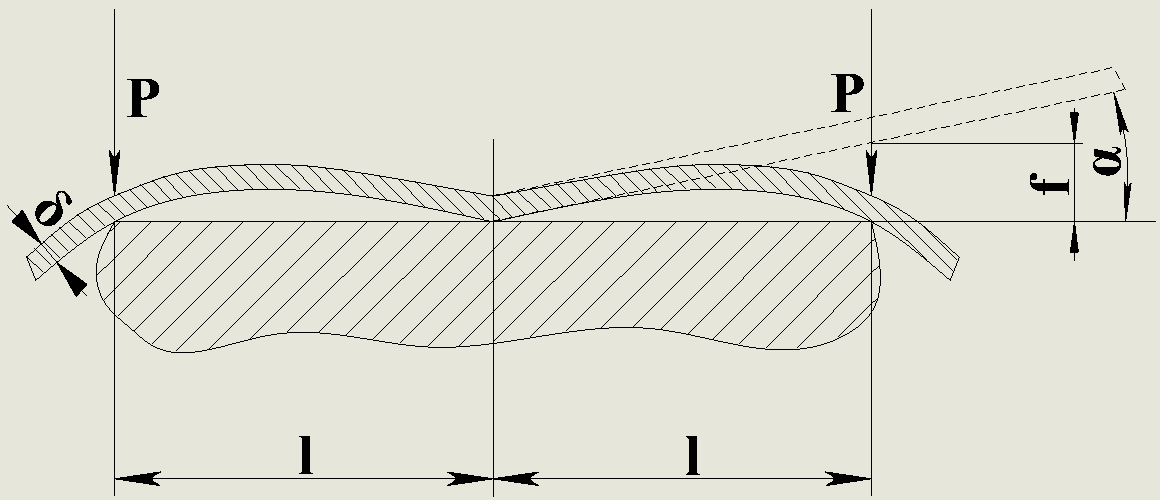

в) угловая деформация в виде так называемого "домика" по оси стыкового шва;

г) скручивание.

Деформации волнистости и скручивания листов значительно легче устранимы, чем выпучины или "домики" и, соответственно, требуют значительно меньших усилий. По этой причине в дальнейших расчетах на прочность нужно учитывать главным образом те реактивные усилия, которые возникают на зажимах стенда в результате образования выпучин и "домиков" под действием температурных и усадочных изгибающих моментов.

Что касается усилий, которые могут возникнуть на зажимах при образовании "хлопунов", т.е. выпучин, являющихся результатом потери устойчивости (под действием сжимающих сварочных напряжений в плоскости листов), то эти реактивные усилия незначительны (теоретически равны нулю). Однако это положение относится только к сборке и сварке первых швов, когда "хлопуны" еще не могли образоваться под прижимами, так как полотнище было зажато еще в плоском состоянии, до сварки. Если же после сварки первых швов полотнище освободить от зажатия, то эти выпучины немедленно возникнут и, следовательно, при повторном зажатии листов (например, для сварки швов с обратной стороны) их необходимо будет принудительно распрямлять, прикладывая значительные усилия на зажимах сварочного стенда.

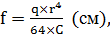

Круглую выпучину можно рассматривать как изогнутую пластину с жестко закрепленным контуром. При изгибе такой пластины равномерно распределенной нагрузкой q величина прогиба f в центре будет равна:

где  цилиндрическая жесткость пластины, кгс×см;

цилиндрическая жесткость пластины, кгс×см;

E – модуль упругости (E = 2,1×106 кгс/см2);

δ – толщина пластины, см;

ν = 0,3 – коэффициент Пуассона (для стали);

;

;

P – искомое давление на пластину, кгс.

2. Основными видами деформаций сварной балки являются: продольный (осевой) изгиб;поперечный изгиб (грибовидность); скручивание.

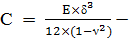

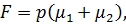

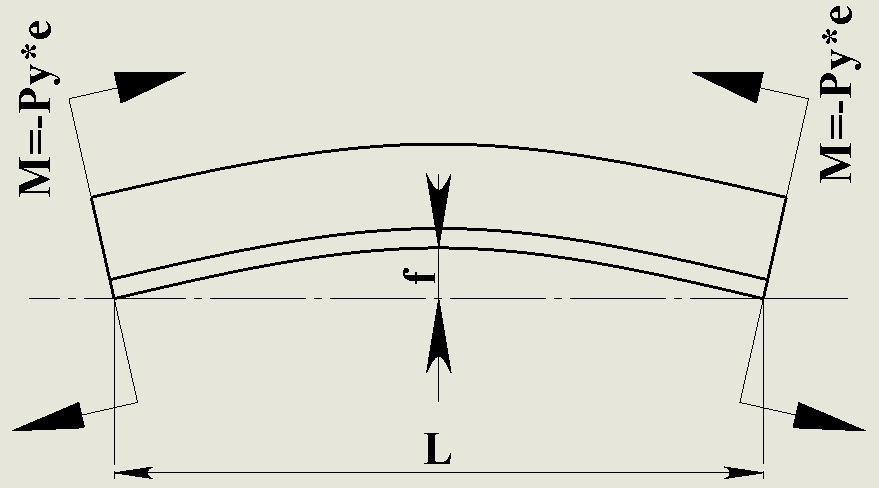

По характеру силового действия сборочно–сварочных устройств различают кондукторы, удерживающие балку от деформирования во время сварки и остывания швов, и кондукторы (рис. 1), служащие для компенсации остаточных деформаций балки путем ее предварительного изгиба или скручивания, т.е. деформирования в обратном направлении. Наибольшее распространение в производстве имеют кондукторы первого типа. В них усилия на прижимах должны быть достаточными, чтобы удержать балку от деформирования во время ее сварки и остывания.

Рисунок 1 – Кондуктор–кантователь для сборки и сварки тавровых балок

3. Определение сил для закрепления деталей

Зажимные устройства обычно рассчитывают в две стадии:

1. Определяют необходимые усилия зажатия деталей и изделий.

2.Рассчитывают конструкции зажимного устройства и других элементов приспособления на прочность и жесткость под действием этих усилий.

Закрепляемые детали должны находиться в равновесии под действием всех сил зажима, а такие сил, возникающих в процессе сварки и реакций опор. Причем, должен обеспечиваться полный контакт базовых поверхностей деталей со всеми установочными элементами приспособления и исключена возможность сдвига деталей.

В сборочно-сварочном приспособлении могут действовать силы:

а) удерживающие изделие от деформирования в процессе прихватки, сварки, остывания и усадки сварных швов;б) обеспечивающие плотное прижатие деталей (без зазоров); в) обеспечивающие предварительный обратный прогиб деталей с целью компенсации остаточной сварочной деформации (если это предусмотрено технологическим процессом); г) другие силы (сила веса изделия, сварочных устройств, инерционные и др.

Для определения сил, перечисленных в пп. "а" и "б", теоретическим расчетом (по методам теории сварочных деформаций) или экспериментально (на опытных или головных образцах) находятся форма и размеры остаточных сварочных деформаций (по п. "а") или фактических отклонений (по п. "б"). Затем расчетные путем определяются усилия, необходимые, чтобы свести эти деформации к нулю.

При расчетах следует ориентироваться на такие величины, место приложения и направление сил зажима, при которых их значения получаются наибольшими.

Определять требуемую силу зажима следует о учетом коэффициента запаса, предусматривавшего увеличение сил, а также непостоянство установки, закрепления, отклонения формы и размера заготовок, износ приспособления и т.п. Коэффициент запаса для ручных зажимов рекомендуется брать равным 2,для механизированных – 1,5.

Рассмотрим некоторые примеры.

I. Стенды для листовых конструкций.

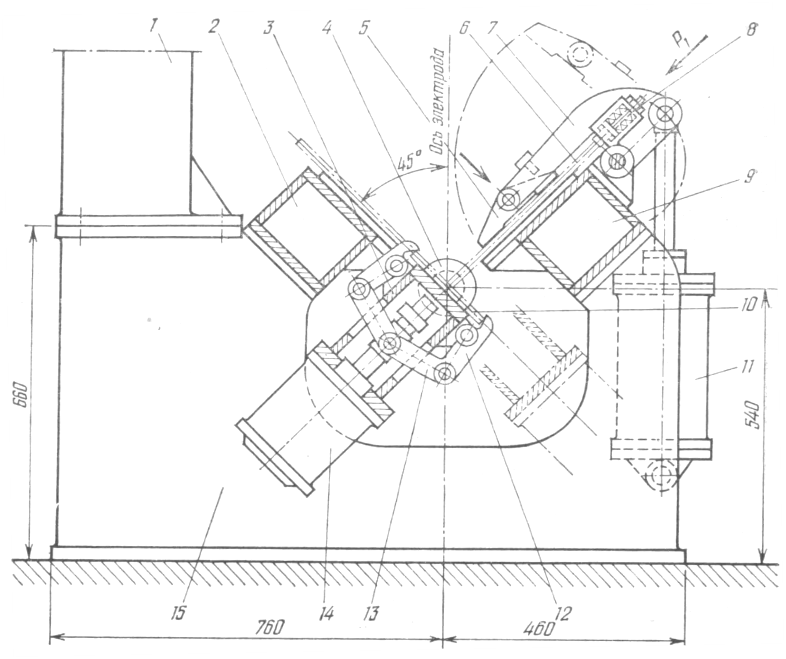

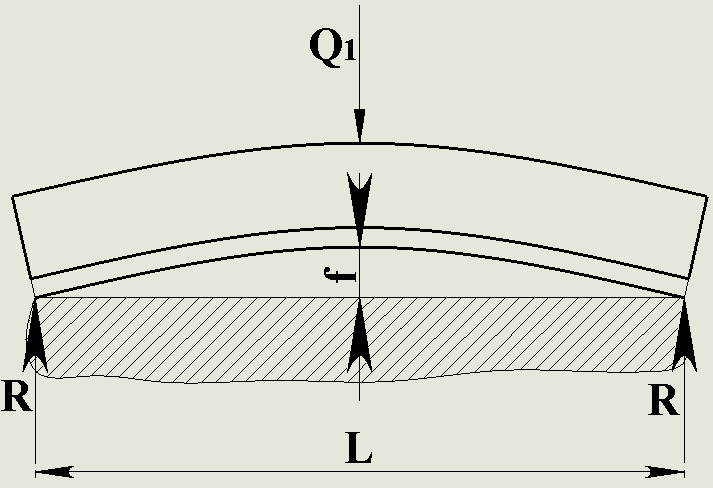

Расчетное усилие на кромку (рис. 1) определяется по формуле:

где p – искомое давление на пластину;

r – радиус круглой выпучины;

f –величина прогиба;

E –модуль упругости;

δ – толщина пластины.

Рисунок 1 – Деформация листового полотнища в виде круглой выпучины

Напряжение изгиба определяется по формуле:

Расчетное удельное усилие на обе кромки: QР = 40 кН.

С учетом коэффициента запаса ИЭС им. Е.О. Патона в своих стендах для сборки и сварки листовых полотнищ применяет QР =2P на 1 метр шва.

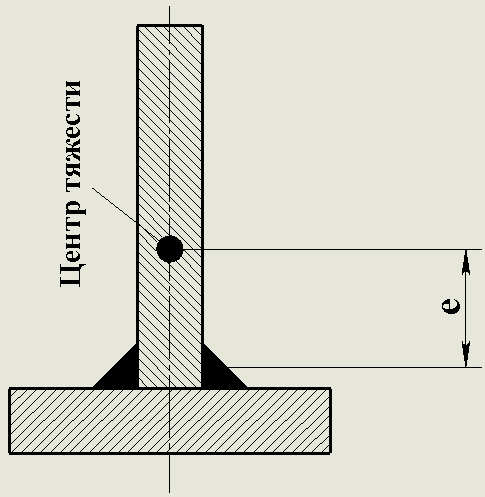

При сравнительно малых угловых деформациях и небольших толщинах (δ<5 мм) применяют метод расчета, основанный на зависимости реактивного усилия Р от величины угловой сварочной деформации α (рис. 2).

Рисунок 2 – Угловая деформация листов типа "домик"

Используя этот метод расчета, необходимо проверять напряжения в шве, которые не должны превышать предела текучести. Для того, чтобы листы на линии прижимов не отделялись от стенда под действием угловой деформации, на прижимах необходимо приложить усилие:

Затем производят проверку, не превышают ли предела текучести напряжения изгиба в металле шва:

(

(

Если в приспособлениях зажатие листов производится без предварительной постановки сборочных прихваток, усилия трения на зажимах должны быть достаточными для преодоления температурной деформации листов в их плоскости (должны препятствовать расхождению кромок и образованию зазоров в стыке).

В магнитном стенде сила сцепления листа со стендом будет равна:

,

,

где  – коэффициент сцепления листа с опорной балкой.

– коэффициент сцепления листа с опорной балкой.

В стендах, имеющих зажимное устройство, состоящее из верхних клавишей (с пневмо– или гидроприводом) и нижней опорной балки или плиты, сила сцепления со стендом будет равна:

где  – коэффициент сцепления листа с клавишами.

– коэффициент сцепления листа с клавишами.

Если no расчету для удержания кромок требуются очень большие усилия зажатия, мощность зажимных устройств можно уменьшить, предусмотрев прихватку по концам стыка технологических выводных планок, связывающих обе кромки, либо постановку соединительных скоб.

4. Стенды и кондукторы для балочных конструкций

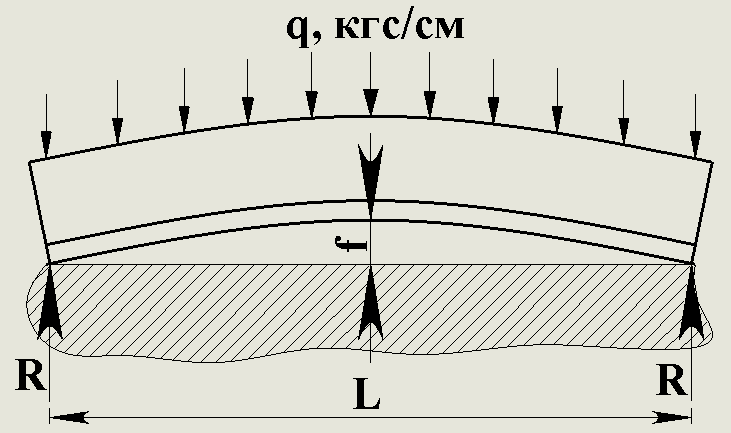

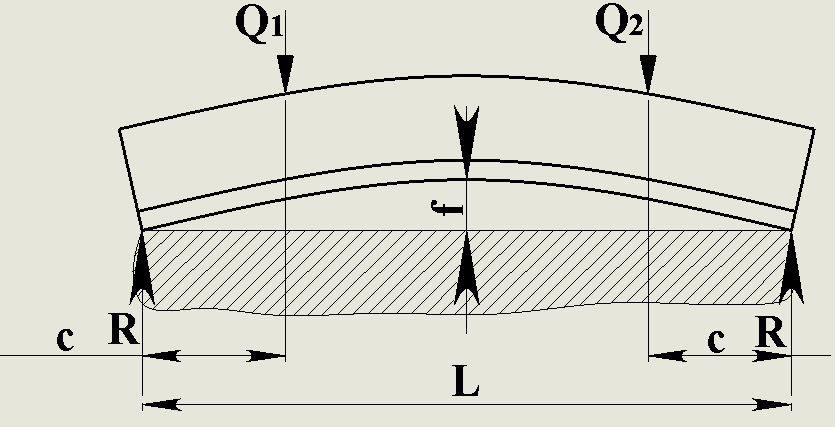

Основные расчетные схемы зажимных устройств для балочных конструкций показаны на рис. 3.

а)

б) д)

в)

г)

Рисунок 3 – Продольная деформация сварной балки и схемы ее нагружения в сборочно–сварочном кондукторе:

а – равномерно распределенной нагрузкой в виде ряда клавишных прижимов; б – сосредоточенной силой посередине длины балки; в – двумя силами, симметрично расположенными по длине балки; г – изгибающими моментами, приложенными по концам балки; д – сечение балки

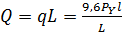

Усилия на прижимах должны быть достаточными, чтобы деформировать балку в обратном направлении при сборке и удержать балку от деформации во время ее сварки и остывания. Равномерно распределенную нагрузку q (рис. 3, а) можно определить по формуле:

где f и L – см. рис. 3, а;

E и J – характеристики жесткости сечения;

PY = 1,7DK2 – при сварке в тавр одним швом;

PY = 1,15·1,7DK2 – при сварке в тавр двумя швом;

D = 30000 – при автоматической сварке;

D = 40000 – при ручной сварке;

k – катет углового шва, см.

Полная нагрузка Q на всю балку:

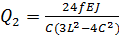

Расчет усилий прижатия для балки по рис. 3, б:

Для балки по рис. 3, в:

Для двутавровой балки по вышеприведенным формулам определяют изгиб в противоположном направлении с подстановкой в формулы нового эксцентриситета e и момента инерции всего сечения двутавра. Затем суммируют оба изгиба (тавра и двутавра) и определяют по ним возникающие в кондукторе результирующие усилия.

5. Определение усилия в кондукторе для сборки и сварки

тавровых балок

Усадочная сила на обоих швах: PY = 1,15·1,7DK2.

Удельная нагрузка:

Нагрузка на всю балку: Q = qL.

Опорные реакции по концам: R = Q/2.

Дата добавления: 2017-06-13; просмотров: 2771;