Промышленные роботы

Промышленный робот – это манипулятор автоматического действия, оснащенный системой цифрового программного управления. В нем совмещаются большая гибкость исполнительных органов, обладающих обычной для манипуляторов высокой подвижностью, и легкость переналадки их двигательных функций. Роботы предназначены для различных работ при минимальном участии человека в акте управления. Они являются универсальными автоматами, в состав которых входит три основных функциональных узла:

1. рабочие органы (″руки″);

2. вычислительная машина для управления рабочими органами;

3. устройство сбора информации о среде, сообщающее роботу способность адаптации к ней.

Промышленный робот обладает памятью, имеет специальную систему обучения. Управление группой роботов может осуществляться от одной центральной ЭВМ. Первые модели сложных программируемых роботов были созданы еще в начале 60–х годов американскими фирмами ″UNIMATE″ и ″AMV″.

Первоначально роботы заменяли человека на утомительных и опасных операциях, но в дальнейшем сфера их применения охватила также такие производственные операции, как покраска, сварка, подача исходных материалов и снятие готовой продукции.

Первоначально в основе механизмов, используемых в роботах, лежали сложные и оригинальные кинематические связи, что накладывало трудности на реализацию производственных процессов при переналадке на другие операции.

Затем появились автоматические устройства, обладающие памятью и способные выполнять ряд сложных операций, быстро переналаживаться на другой цикл и не реагировать на изменение внешних условий.

В общем случае рабочий орган должен подобно руке человека перемещать объект в заданную точку пространства и определенным образом ориентировать этот объект. Причем рука робота должна обладать определенной маневренностью, грузоподъемностью, точностью позиционирования и скоростью. ″Кисть″ на конце руки робота состоит из зажимных устройств, способных удерживать детали и узлы. В кисти могут быть один или два набора ″пальцев″ или вакуумных (магнитных) присосок.

К роботу можно подсоединять разные кисти для выполнения различных работ. При этом замена кистей может выполняться автоматически без участия человека. К примеру, кисть с тремя пальцами позволяет захватывать до 80% тех предметов, которые могут удерживаться рукой человека.

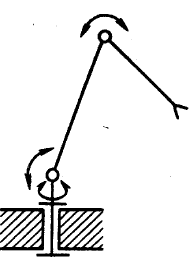

В общем случае роботам–манипуляторам в зависимости от их конструкции и назначения придается от двух до шести степеней свободы. Но в некоторых случаях число степеней свободы рабочего органа и самого робота достигает восьми.

Рука робота может вращать кисть и перемещаться по вертикали и по горизонтали. Сама кисть может сжиматься или разжиматься, поворачиваться и наклоняться вперед и в стороны, как кисть человеческой руки.

Перемещение рабочего органа может быть прерывистым (от точки к точке) и плавным. У роботов с плавным перемещением рабочего органа последний (орган) движется, как правило, по контуру в соответствии с определенной задачей. Роботы с прерывистым движением рабочего органа используются преимущественно для прямолинейного перемещения деталей от одной операции к другой. Погрешность установки рабочего органа для такого робота может не превышать нескольких сотых миллиметра.

В качестве привода исполнительных органов робота хорошо зарекомендовали себя электрогидравлические устройства, сочетающие такие качества, как большая выходная мощность при малой инерционности, надежность в работе и возможность электрического управления. В зависимости от типа памяти и исполнительных звеньев система управления может быть цифровой, аналоговой и смешанной. Роботы, имеющие в системе управления микроЭВМ, оснащаются ″телеглазом″.

Роботы повышенной сложности могут быть запрограммированы на повторяющийся останов рабочего органа в 200–3000 точках рабочей зоны, а не в 20 – 30 точках, как у простых роботов.

Чтобы соблюдать правильную траекторию движения руки при повторяющихся рабочих операциях, робот должен обладать памятью: на вращающемся магнитном барабане, на цилиндрических магнитных тонких пленках, на потенциометрах, на металлоокисных полупроводниках, на сдвиговых регистрах.

Наиболее просто роботизации поддаются сборка и сварка узлов с нахлесточными соединениями, свариваемыми контактной сваркой, сложнее – с тавровыми и угловыми соединениями, выполняемыми дуговой сваркой, и еще сложнее – со стыковыми соединениями, выполняемыми дуговой сваркой.

Для перемещения неориентированных в пространстве предметов достаточно трех степеней подвижности, а для полной пространственной ориентации — шести.

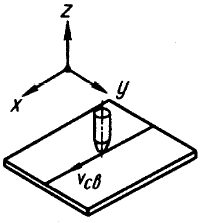

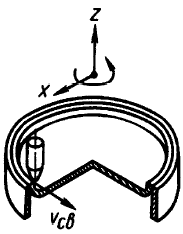

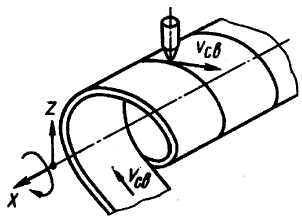

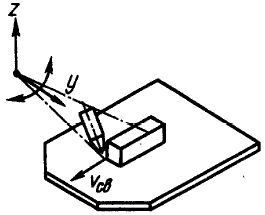

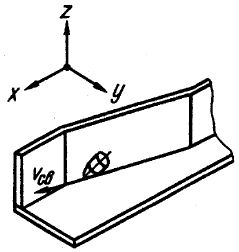

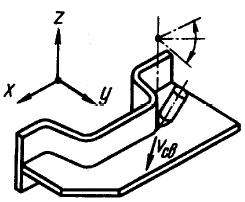

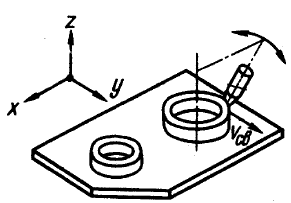

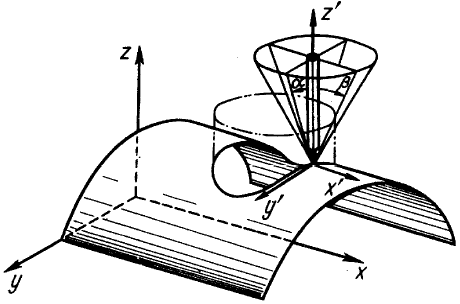

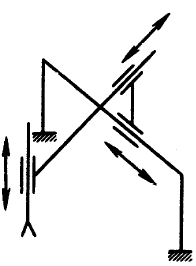

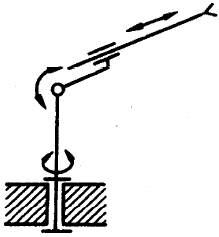

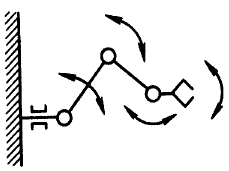

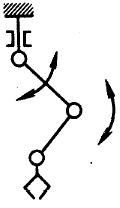

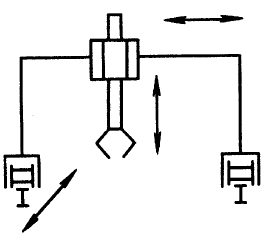

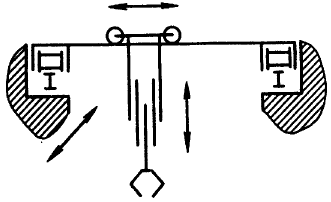

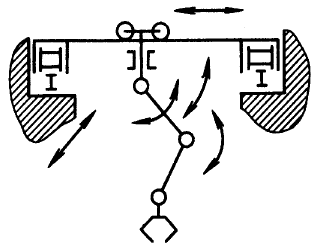

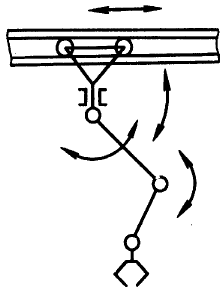

Для выполнения сварных швов дуговой сваркой в общем случае необходимо иметь пять степеней подвижности сварочного инструмента (рисунки 1–4).

а) б)

в)

Рисунок 1 – Строго ориентированные швы

а) б)

Рисунок 2 – Нестрого ориентированные швы

а) б)

Рисунок 3 – Произвольные швы

Рисунок 4 – Направление перемещения электрода при дуговой сварке криволинейных пространственных швов

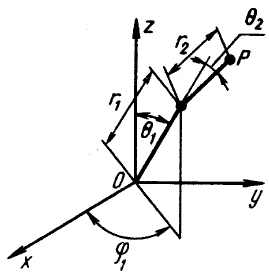

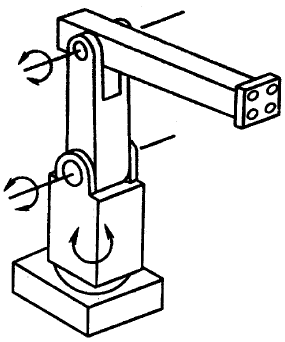

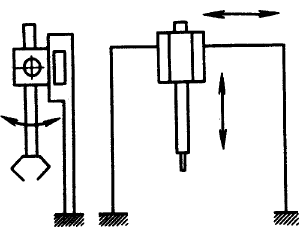

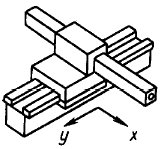

Обычно три степени подвижности обеспечивает базовый механизм робота. А еще две степени добавляет механическое устройство: кисть работа, на которой крепится сварочная головка; клещи для контактной сварки или захват. Базовый механизм робота может быть выполнен в прямоугольной, цилиндрической, сферической и ангулярной (антропоморфной) системах координат (таблица 1).

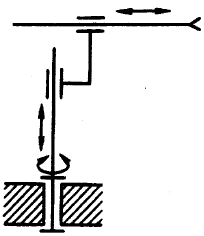

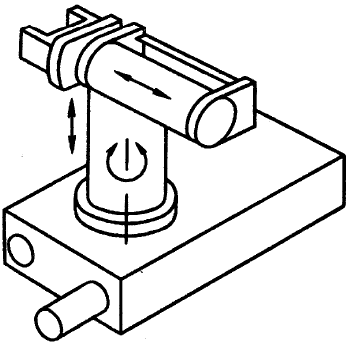

Таблица 1 – Основные схемы базовых механизмов роботов

| СИСТЕМА КООРДИНАТ | ПРЯМОУГОЛЬНАЯ | СХЕМА СИСТЕМЫ КООРДИНАТ | КИНЕМАТИЧЕСКАЯ СХЕМА | КОНСТРУКТИВНАЯ СХЕМА |

|

|

| ||

| ЦИЛИНДРИЧЕСКАЯ |

|

|

| |

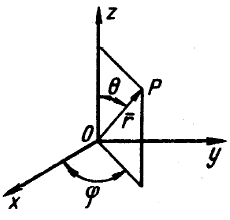

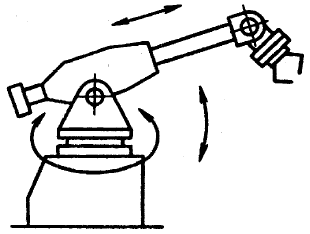

| СФЕРИЧЕСКАЯ |

|

|

| |

| АНТРОПОМОРФНАЯ |

|

|

|

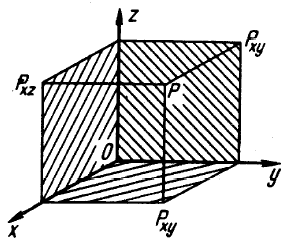

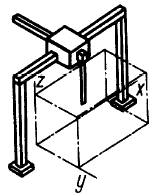

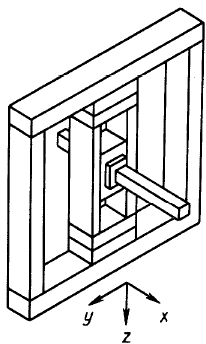

Система координат базового механизма определяет конфигурацию и габариты рабочего пространства робота, в пределах которого возможно управляемое перемещение исполнительного органа робота. Робот с прямоугольной системой координат имеет рабочее пространство в виде прямоугольного параллелепипеда (рисунок 5), размеры которого меньше габаритов самого робота.

Рисунок 5 – Рабочее пространство робота с прямоугольной системой координат

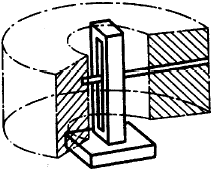

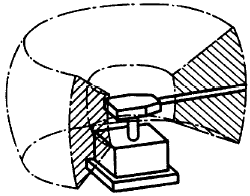

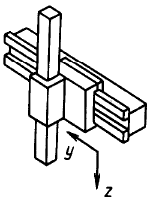

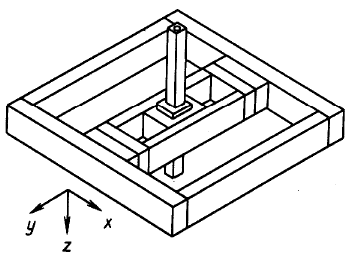

Промышленные роботы с цилиндрической (рисунок 6) и сферической (рисунок 7) системами координат обладают большим объемом рабочего пространства при относительно малой площади основания манипулятора.

Рисунок 6 – Рабочее пространство робота с цилиндрической системой координат

Рисунок 7 – Рабочее пространство робота со сферической системой координат

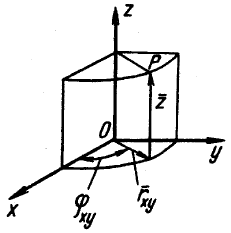

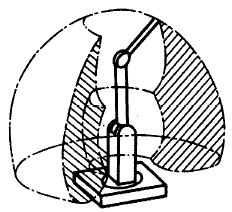

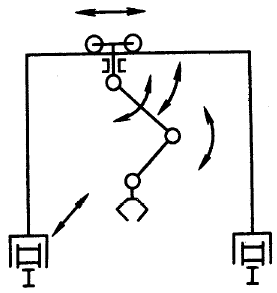

Еще более компактный робот получается в ангулярной системе координат (рисунок 8).

Рисунок 8 – Рабочее пространство робота с ангулярной (антропоморфной) системой координат

Рабочее пространство его определяется размерами рычагов и предельными углами их поворотов, образуя объем, близкий к сфере.

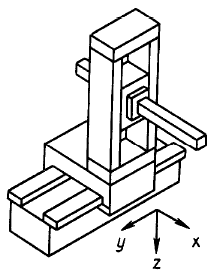

Роботы могут быть установлены неподвижно (рисунок 9).

а) б) в)

Рисунок 9 – Неподвижная установка робота

Или могут располагаться с возможностью перемещения по направляющим, установленным на полу (рисунок 10) и потолке (рисунок 11).

а) б)

Рисунок 10 – Подвижная установка робота по направляющим пола

а) б) в)

Рисунок 11 – Подвижная установка робота по направляющим потолка

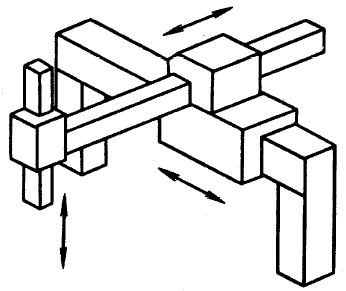

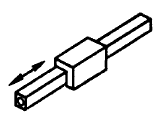

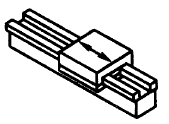

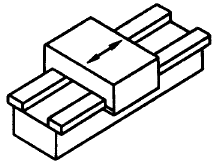

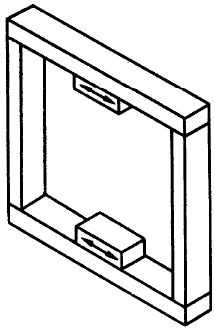

Перспективна компоновка базового механизма роботов из устройств прямолинейного перемещения однокоординатного модуля (рисунок 12).

а) б) в) г) д)

Рисунок 12 – Однокоординатный модуль (а) и устройства его прямолинейного перемещения (б–д)

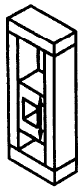

При помощи модулей в зависимости от характера выполняемой работы можно создавать роботы с одной, двумя и тремя степенями подвижности базового механизма, выполненного в прямоугольной системе координат (рисунок 13).

а) б) в)

г) д)

Рисунок 13 – Схемы агрегатирования устройств перемещения

Дата добавления: 2017-06-13; просмотров: 2675;