Лекция 4 – Силовые приводы механизированных прижимных устройств

Клиновые прижимы компактны, просты в изготовлении и обладают сравнительным быстродействием. В сборочно–сварочном производстве их используют для поджатия одного элемента к другому, выравнивания кромок или как стяжное устройство.

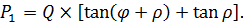

Для обеспечения условия самоторможения клинового прижима необходимо, чтобы φ ≤ 2×ρ для одностороннего клина и φ1 + φ2 ≤ 2×ρ для двустороннего клина (φ1 и φ2 – углы скоса двустороннего клина; φ – угол скоса одностороннего клина; ρ – угол трения; tg ρ = f; f – коэффициент трения скольжения).

Перемещение клина l, необходимое для поджатия детали на величину с (рис. 1), будет  .

.

Усилие заколачивания клина

Усилие выколачивания клина

Рисунок 1 – Расчетная схема клинового прижима

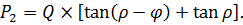

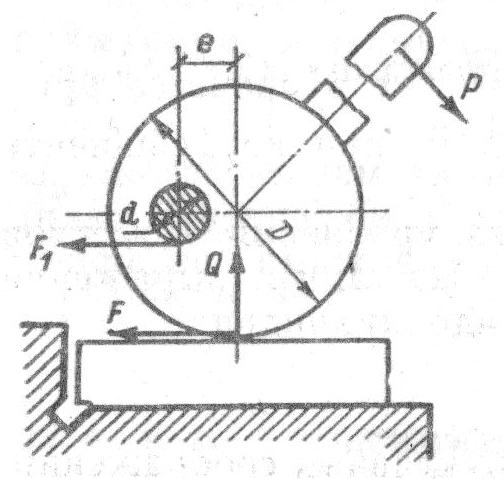

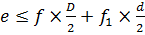

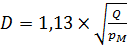

Эксцентриковые прижимы являются быстродействующими и применяются в приспособлениях серийного и массового производства. В сборочно – сварочных приспособлениях преимущественно используют круглые эксцентрики. Прижимное усилие Q, развиваемое таким зажимом (рис. 2), будет  , где P – усилие, прикладываемое к рукоятке. Если Р = 150 Н, то

, где P – усилие, прикладываемое к рукоятке. Если Р = 150 Н, то

Рисунок 2 – Расчетная схема эксцентрикового прижима

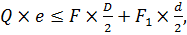

Из условия самоторможения определяют основные размеры эксцентрика:

(1)

(1)

где F – сила трения в контакте кулачок–деталь;

;

;

F1 – сила трения на оси вращения кулачка;

Тогда,

или

или  (2)

(2)

Так как второе слагаемое очень мало, то им пренебрегают. При φ = 0,15 для пары сталь – сталь e ≤ 0,075×D.

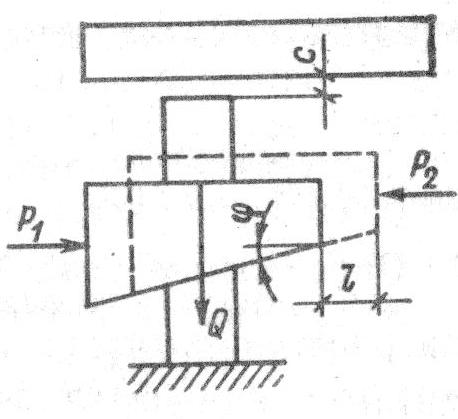

Винтовые прижимы имеют простую конструкцию, невысокую стоимость, надежны в работе, обеспечивают необходимые (иногда значительные) усилия.

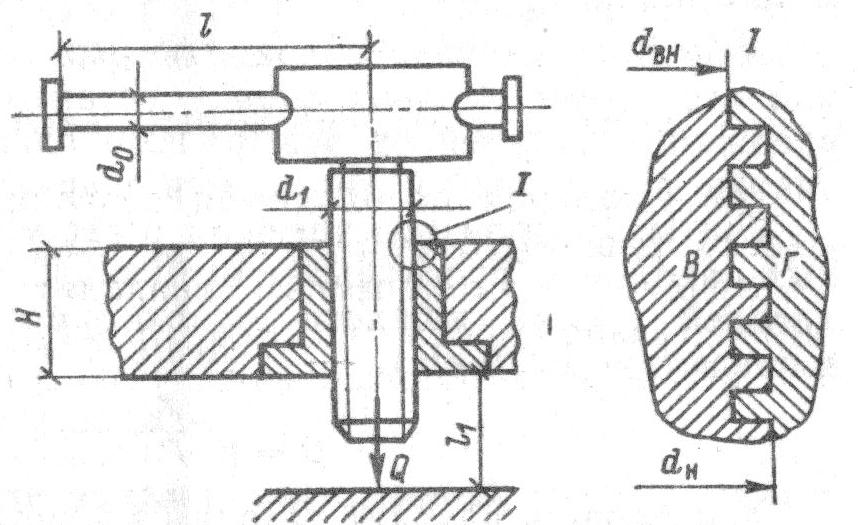

По заданному усилию Q рассчитывают винт, гайку, корпус и элементы крепления прижима к корпусу приспособления (рис. 3).

Рисунок 3 – Расчетная схема винтового прижима

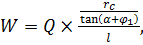

Сила на рукоятке W будет равна:

(3)

(3)

где  – средний радиус резьбы, мм;

– средний радиус резьбы, мм;

l – длина рукоятки, мм;

α – угол подъема резьбы;

– угол трения в резьбовой паре.

– угол трения в резьбовой паре.

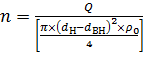

Количество витков резьбы в гайке:

(4)

(4)

где dН и dВН – наружный и внутренний диаметр резьбы, см;

удельное давление на поверхности ниток резьбы: для стального винта и чугунной гайки

удельное давление на поверхности ниток резьбы: для стального винта и чугунной гайки  , для стальной гайки

, для стальной гайки  .

.

Высота гайки:

(5)

(5)

где S – шаг винта, см;

m – число заходов резьбы.

Наружный диаметр винта:

(6)

(6)

где  – допускаемое напряжение на растяжение материала винта при переменной нагрузке:

– допускаемое напряжение на растяжение материала винта при переменной нагрузке:

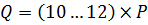

В сборочно–сварочном производстве нашли широкое применение различные зажимные устройства, действующие от пневматического привода. Такой привод (ГОСТ 18460–81*) прост по конструкции и в управлении, является быстродействующим, надежен и имеет сравнительно малую стоимость.

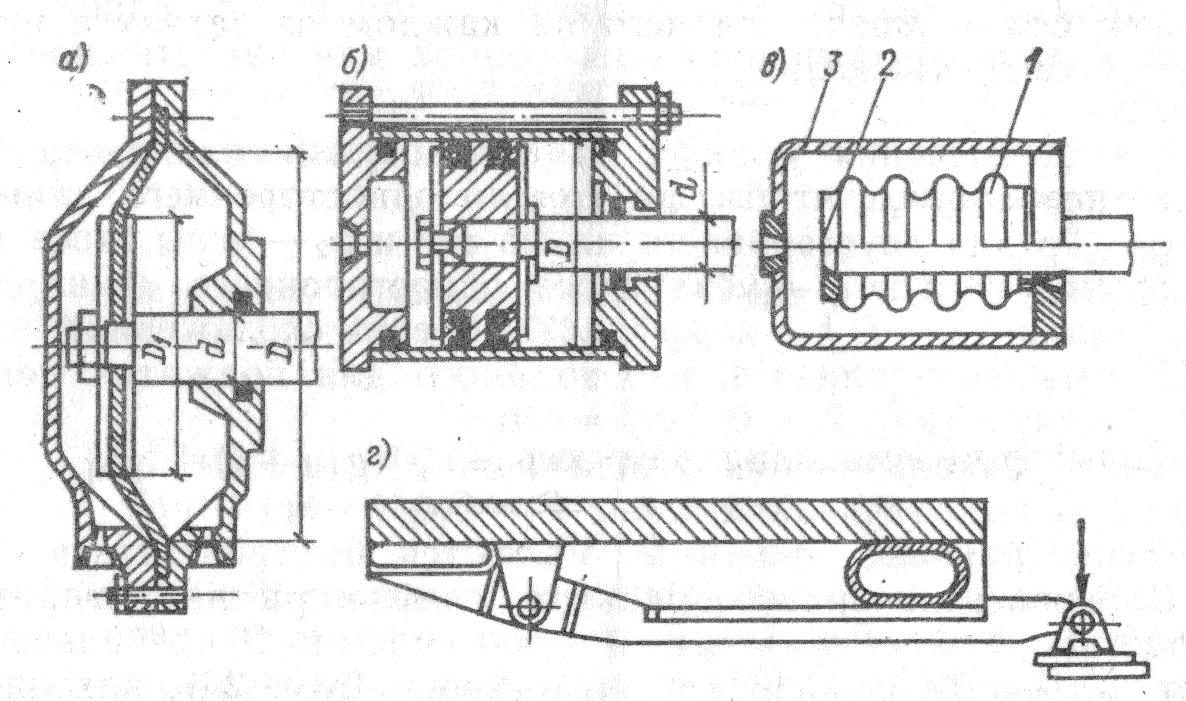

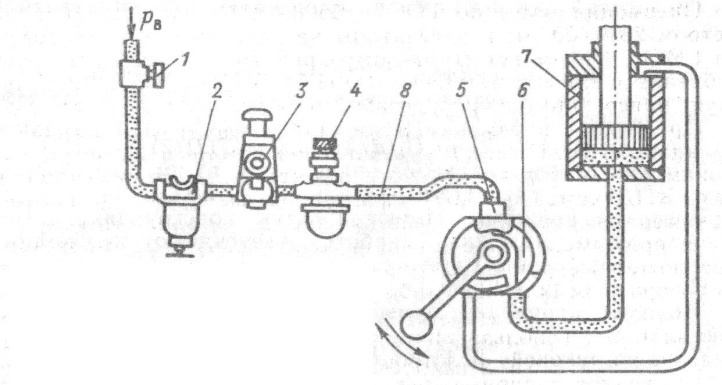

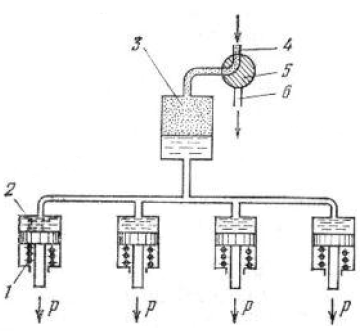

Силовой пневматический привод (рис. 4) состоит из пневмодвигателя (пневмоцилиндра, пневмокамеры, пневмошланга или сильфона), пневматической аппаратуры и воздухопроводов (рис. 5).

Рисунок 4 – Типы пневмодвигателей: а – пневмокамера; б – пневмоцилиндр двустороннего действия; в – сильфон; г – пневмошланг; D – диаметр тарелки штока; d – диаметр штока; 1 – гофрированная камера; 2 – тарелка штока; 3 – наружная камера

Рисунок 5 – Схема силового пневмопривода: 1 – вентиль воздушный; 2 – водоотделитель; 3 – клапан редукционный; 4 – лубрикатор; 5 – клапан обратный; 6 – кран управления; 7 – пневмоцилиндр; 8 – воздухопровод

При необходимости последовательного включения двух приводов перед одним из них устанавливается дросселирующий клапан, замедляющий скорость поступления воздуха. Для автоматизации пневмоприжимов взамен трехходовых кранов ставятся электропневматические клапаны, включение которых производят путевые выключатели.

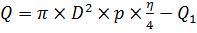

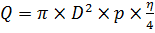

Осевая сила на штоке пневмоцилиндра одностороннего действия (рис. 6):

(7)

(7)

Рисунок 6 – Схема цилиндра одностороннего действия

Осевая сила на штоке пневмоцилиндра двустороннего действия при подаче воздуха со стороны поршня (рис. 4, а):

(8)

(8)

а со стороны штока:

, (9)

, (9)

где D – диаметр пневмоцилиндра (поршня); d – диаметр штока поршня; p – давление сжатого воздуха; Q1 – сила сопротивления возвратной пружины в конце рабочего хода поршня; η – КПД, учитывающий потери в пневмоцилиндре: η = 0,85…0,9.

Рассчитав диаметр пневмоцилиндра, полученное значение округляют до ближайшего большего по ГОСТ 15608–81*Е, 6540–68* и по принятому диаметру определяют действительную осевую силу на штоке.

Пневмоцилиндры по ГОСТ 15698–81*Е выпускаются диаметром 25…400 мм и рассчитаны на давление сжатого воздуха до 1 МПа. Они могут по–разному крепиться на корпусе приспособления и имеют метрическую (ГОСТ 9150–81) или коническую присоединительную резьбу трубопроводов в крышках.

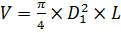

Прижимы с пневмокамерами (ГОСТ 9887–70*) компактны, обладают малой массой. Расчет необходимого диаметра пневмокамеры аналогичен расчету диаметра пневмоцилиндра, однако КПД камер η = 0,6…0,85, причем значение его для пневмокамер одностороннего действия зависит от хода штока.

В прижимах с пневмошлангами используются прорезиненные пожарные рукава. Возврат прижима может осуществляться возвратным шлангом либо пружиной.

Подвод сжатого воздуха и управление пневмоприжимом осуществляется с использованием различной аппаратуры (рис. 5) – маслораспылителей, фильтров–влагоотделителей (ГОСТ 17437–81*Е), кранов запорных, регуляторов давления (ГОСТ 18468–79*Е), дросселей (регуляторов скорости), кранов управления или ЭПК, обратных клапанов, глушителей шума и трубопроводов. Для подвода сжатого воздуха к пневмоприводам, вращающимся вместе с планшайбой или рамой приспособления, применяют муфты одностороннего или двустороннего действия.

Большинство зажимных устройств сборочно–сварочных приспособлений с пневматическим приводом, как правило, снабжаются механическими рычажными или клиновыми усилителями в виде рычагов 1 – го и 2 – го родов.

В конструктивном отношении гидравлические прижимы аналогичны пневматическим. Гидравлические прижимы обеспечивают значительно большие усилия (в 10 и более раз) по сравнению с пневматическими того же диаметра, не требуют смазки, работают плавно и бесшумно. В сборочно–сварочных приспособлениях и установках их применяют, когда диаметры цилиндра (более 60 мм) трудно вписать в конструкцию. Расчет гидроцилиндров аналогичен расчету пневмоцилиндров. Выбор гидравлических цилиндров производят по ГОСТ 6540–68*.

Существенными недостатками пневмоприводов являются высокая первоначальная стоимость (за счет необходимости иметь дорогую гидростанцию) и усложнение эксплуатации из–за частой утечки масла, что ограничивает их применение.

Пневмогидравлические приводы, сочетающие в себе пневматический и гидравлический цилиндры с пневмогидравлическим мультипликатором, обеспечивают значительные силы зажима при небольших габаритах и быстродействии привода. Они находят применение в одно–, многоместных и многопозиционных приспособлениях.

Пневмогидравлические приводы работают от сжатого воздуха давлением 0,4…0,6 МПа из цеховой сети при давлении масла в гидравлической части привода 6…10 МПа, создаваемом пневмогидравлическим мультипликатором (преобразователем).

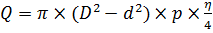

В приспособлениях могут применяться пневмогидроприводы с преобразователями давления прямого (рис. 7, а) или последовательного (рис. 7, б) действия.

Рисунок 7 – Схемы пневмогидравлических приводов прямого (а) и последовательного (б) действия

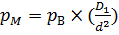

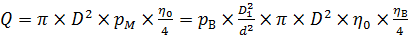

Расчет силы Q на штоке рабочего гидроцилиндра (рис. 7, а) ведем из условия равновесия привода, т.е.:

(10)

(10)

Из этого уравнения:  .

.

Тогда:

, (11)

, (11)

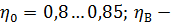

где η0 – КПД гидроцилиндра:  КПД пневмоцилиндра: ηВ = 0,85…0,95.

КПД пневмоцилиндра: ηВ = 0,85…0,95.

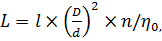

Величина хода штока пневмоцилиндра:

(12)

(12)

где l – ход штока рабочего гидроцилиндра, см; n – число рабочих гидроцилиндров, питаемых данным преобразователем;  – объемный КПД привода: η0 = 0,95.

– объемный КПД привода: η0 = 0,95.

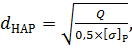

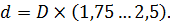

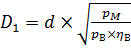

Диаметр рабочего гидроцилиндра:

(13)

(13)

Диаметр штока пневмоцилиндра:

Диаметр пневмоцилиндра:

(14)

(14)

Объем сжатого воздуха, расходуемого на одно зажатие детали:

(15)

(15)

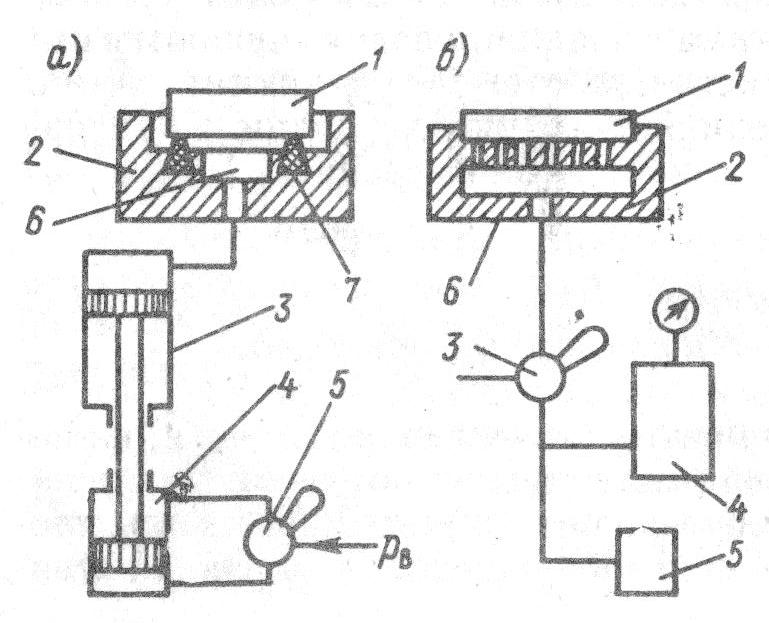

В вакуумных прижимах закрепление тонкостенных деталей производится под избыточным атмосферным давлением, возникающим за счет разряжения в вакуумной полости (рис. 8).

Рисунок 8 – Схемы вакуумных прижимов с приводом

от пневмоцилиндра (а) и от вакуумного насоса (б)

Это разряжение может создаваться вакуумным цилиндром 3 (рис. 8, а), соединенным каналом с вакуумной полостью 6. Герметичность полости 6 обеспечивается резиновой прокладкой 7, установленной в корпусе 2 приспособления. Управление пневмоцилиндром 4, связанным с вакуумным цилиндром 3, осуществляется распределительным краном 5, к которому подводится сжатый воздух от цеховой пневмосети.

Сила зажима W детали 1 будет:

(16)

(16)

где pa – атмосферное давление, МПа; pо – остаточное давление в камере после разрежения: p = 0,01…0,015 МПа; F – площадь, ограниченная внутренним контуром резиновой прокладки; py – упругая сила сжатой резиновой прокладки, Н.

Для надежного закрепления детали необходимо, чтобы  В рабочей камере достаточно

В рабочей камере достаточно  так как создавать более глубокий вакуум дорого и малоэффективно.

так как создавать более глубокий вакуум дорого и малоэффективно.

В прижимах, имеющих вакуумный насос и работающих по схеме рис. 8, б, прижатие детали 1 к корпусу 2 осуществляется при создании разрежения в полости 6. Распределительный кран 3 при включении прижима соединяет вакуумную камеру 6 с вакуумным насосом 5 и ресивером 4. Для разжима детали распределительный кран соединяет вакуумную полость приспособления с атмосферой.

Электромеханические прижимы бесшумны в работе, долговечны, имеют небольшие эксплуатационные расходы, сравнительно быстроходны и обеспечивают самоторможение.

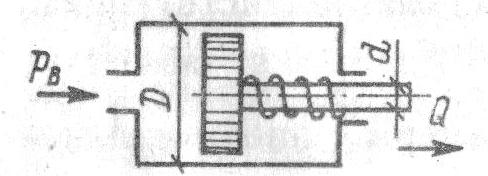

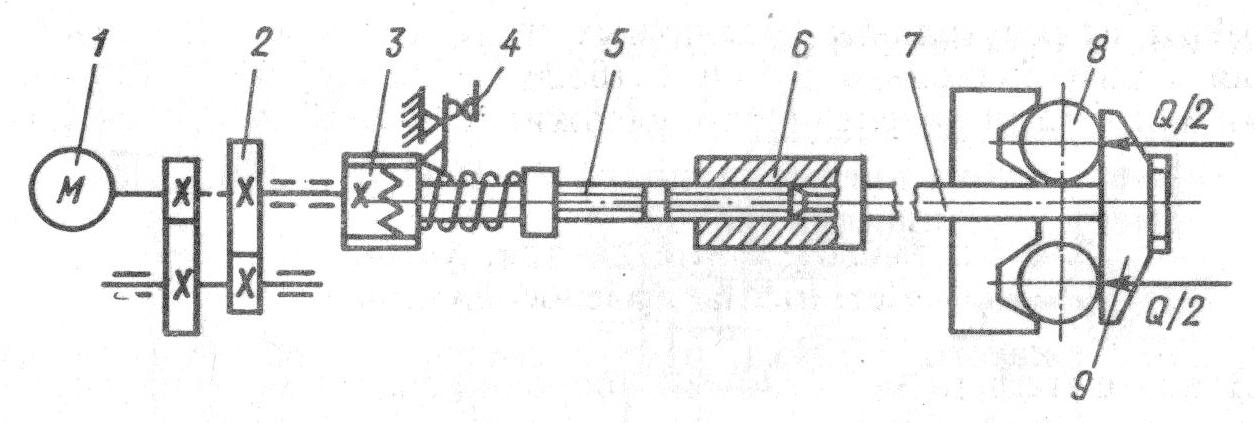

Электромеханический прижим (рис. 9) состоит из электродвигателя 1, редуктора 2 и винтовой пары 5 и 6.

Рисунок 9 – Схема электромеханического привода

От электродвигателя 1 вращение передается через предохранительную муфту 3. Винт 5 при вращении перемещает гайку 6 вправо или влево, а с нею – и шток 7, передающий посредством рычага 9 зажимное усилие детали 8. Когда достигается требуемая сила, момент на валу электродвигателя и сила тока значительно возрастают и реле тока 4 отключает двигатель.

Тяговая сила:

, (17)

, (17)

где N – мощность электродвигателя; η – КПД редуктора; i – передаточное отношение редуктора; n – частота вращения электродвигателя, мин-1; rСР – средний радиус резьбы винта, см; α – угол подъема резьбы винта, град.; φ – угол трения в резьбовом соединении, град.

Электромагнитные и магнитные прижимы широко используются в приспособлениях для сборки и сварки тонколистовых полотнищ. Преимуществами таких приспособлений являются: универсальность, быстродействие, отсутствие на верхней стороне приспособления каких–нибудь выступающих частей, простота и компактность. Их применяют для установки и зажима деталей с большой магнитной проницаемостью (незакаленных углеродистых сталей, чугунов и некоторых легированных сталей).

Электромагнитные приводы встраивают в плиту, на верхней плоскости которой устанавливается деталь. Магнитную цепь образуют электромагнитные катушки через магнитопроводы, деталь и основание. Магнитопроводы изолируются от корпуса плиты немагнитной прокладкой. Питание электромагнитов осуществляется постоянным током напряжением 110 или 220 В от выпрямителя. Основные размеры и технические характеристики прямоугольных электромагнитных плит даны в ГОСТ 17519–87*.

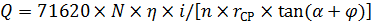

Силу притяжения при закреплении детали магнитным полем можно найти по формуле:

(18)

(18)

где Ф – магнитный поток, пересекающий опорную поверхность детали, Вб; S – активная площадь токосъемников, см2.

Магнитные прижимы не требуют питания током. Основные размеры прямоугольных магнитных плит и технические требования к ним приведены в ГОСТ 16528–87*. Плиты с постоянными магнитами обеспечивают удерживающую силу до 1,5 МПа.

Пневмо– и гидроприводы с силовыми цилиндрами

В практике сварочного производства наибольшее распространение получили следующие типы приводов сборочно–зажимных устройств (в порядке убывания по распространенности):

а) пневматические приводы в виде поршневых цилиндров, диафрагменных (мембранных) пневмокамер и шланговых пневматиков;

б) гидравлические – в виде силовых цилиндров (поршневых или плунжерных);

в) электромагнитные;

г) приводы с электродвигателем и соответствующим передаточным механизмом (редуктором).

Области применения пневматических и гидравлических цилиндров в качестве силовых приводов сборочно–сварочных устройств различны.

В значительной мере они определяются различной упругостью применяемых в них рабочих агентов: в пневмоцилиндрах рабочим агентом служит воздух, обладающий очень высокой упругостью и сжимаемостью (как и всякий газ), в гидроцилиндрах – жидкость, практически не сжимаемая и не упругая.

Сжатый воздух вследствие своей упругости работает в пневмоцилиндре как пружина. Поэтому при большом ходе поршня и переменной внешней нагрузке штока пневмоцилиндры, в противоположность гидроцилиндрам, работают с ударами и рывками, даже при наличии демпфирующих устройств. Такая неравномерная работа цилиндров с ускоренным движением поршня создает добавочную динамическую нагрузку на все связанные с цилиндрами механизмы и опорные конструкции, а кроме того, во многих случаях граничит с прямым нарушением правил техники безопасности. Поэтому для привода механизма со сравнительно большим ходом рабочих органов (длинных рычагов, кантователей) и знакопеременной нагрузкой предпочтительнее гидравлические или пневмогидравлические цилиндры как более надежные и безопасные в работе по сравнению с пневматическими.

Однако эта рекомендация не относится к механизмам с коротким ходом рабочих органов, например, к механизмам зажатия клещей по рисунку 1 и т.д. Здесь благодаря малому пути движения рабочих органов в кондукторе не могут образоваться сколько–нибудь значительные инерционные усилия, способные создать неблагоприятную динамическую нагрузку на механизмы.

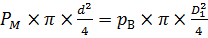

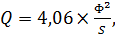

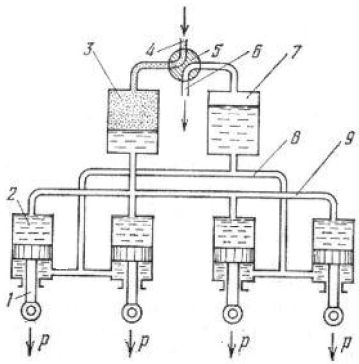

Во многих сварочных цехах можно легко осуществить питание рабочих силовых цилиндров жидкостью (маслом) вместо сжатого воздуха без всяких насосных станций и без специальной гидросети высокого давления. Для этого достаточно применить пневмогидравлические мультипликаторы, подключенные к цеховой сети сжатого воздуха. Схемы питания рабочих гидроцилиндров с помощью простейших беспоршневых мультипликаторов, имеющих коэффициент мультипликации, равный единице, представлены на рисунках 2 и 3.

Рисунок 2 – Схема питания гидроцилиндров одностороннего действия с помощью беспоршневого мультипликатора: 1 – возвратная пружина; 2 – рабочий гидроцилиндр; 3 – пневмогидравлический мультипликатор; 4 – трубопровод сети сжатого воздуха; 5 – управляющий воздухораспределительный кран; 6 – труба выпуска в атмосферу

Рисунок 3 – Схема питания гидроцилиндров двустороннего действия с помощью беспоршневых мультипликаторов: 1 – шток гидроцилиндра; 2 – рабочий гидроцилиндр;

3 – пневмогидравлический беспоршневой мультипликатор прямого действия; 4 – трубопровод пневмосети; 5 – управляющий воздухораспределительный кран; 6 – труба выпуска в атмосферу; 7 – мультипликатор обратного действия; 8 – трубопровод питания нижних полостей гидроцилиндров; 9 – трубопровод питания верхних полостей гидроцилиндров

В этих схемах пневмогидравлические мультипликаторы 3 представляют собой простые цилиндрические сосуды, рассчитанные на давление сжатого воздуха до 7 атмосфер, с емкостью несколько большей, чем суммарный полезный объем всех питаемых рабочих гидроцилиндров 2. Эти сосуды–мультипликаторы должны располагаться в сборочно–сварочной установке выше уровня рабочих гидроцилиндров во избежание попадания в них воздуха.

Верхние полости сосудов–мультипликаторов 3 сообщаются со сжатым воздухом или атмосферой в зависимости от положения управляющего крана 5, нижние всегда заполнены маслом и сообщаются с рабочими гидроцилиндрами 2. Таким образом, эти сосуды–мультипликаторы преобразуют энергию сжатого воздуха в энергию сжатой рабочей жидкости (масла) без изменения давления.

Для питания гидроцилиндров одностороннего действия (с возвратной пружиной) применяется простейшая схема, показанная на рисунке 2. Схема питания гидроцилиндров двустороннего действия (рисунок 3) несколько сложнее, так как вместо одного сосуда–мультипликатора необходимо иметь их два: один – для питания верхних (толкающих) полостей гидроцилиндров, а другой – для питания нижних (тянущих) полостей. Переключение полостей гидроцилиндров, а, следовательно, и изменение направления движения их штоков осуществляется управляющим краном 5.

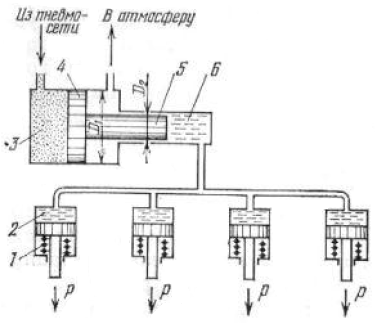

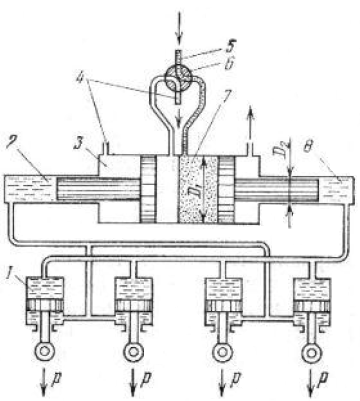

Если по каким–либо соображениям требуется получить повышенное давление в рабочих гидроцилиндрах (например, для уменьшения их диаметра), то в этом случае приходится применять более сложные поршневые пневмогидравлические мультипликаторы (рисунки 4 и 5).

Рисунок 4 – Схема питания гидроцилиндров одностороннего действия поршневым мультипликатором: 1 – возвратная пружина; 2 – рабочий гидроцилиндр;

3 – воздушный цилиндр мультипликатора; 4 – поршень воздушного цилиндра; 5 – плунжер; 6 – силовой гидроцилиндр мультипликатора

Рисунок 5 – Схема питания гидроцилиндра двустороннего с помощью сдвоенного поршневого мультипликатора: 1 – рабочий гидроцилиндр; 2 – гидроцилиндр обратного хода; 3 – воздушный цилиндр обратного хода; 4 – труба выпуска в атмосферу; 5 – трубопровод пневмосети; 6 – воздухораспределительный управляющий кран; 7 – воздушный цилиндр прямого хода; 8 – гидроцилиндр прямого хода

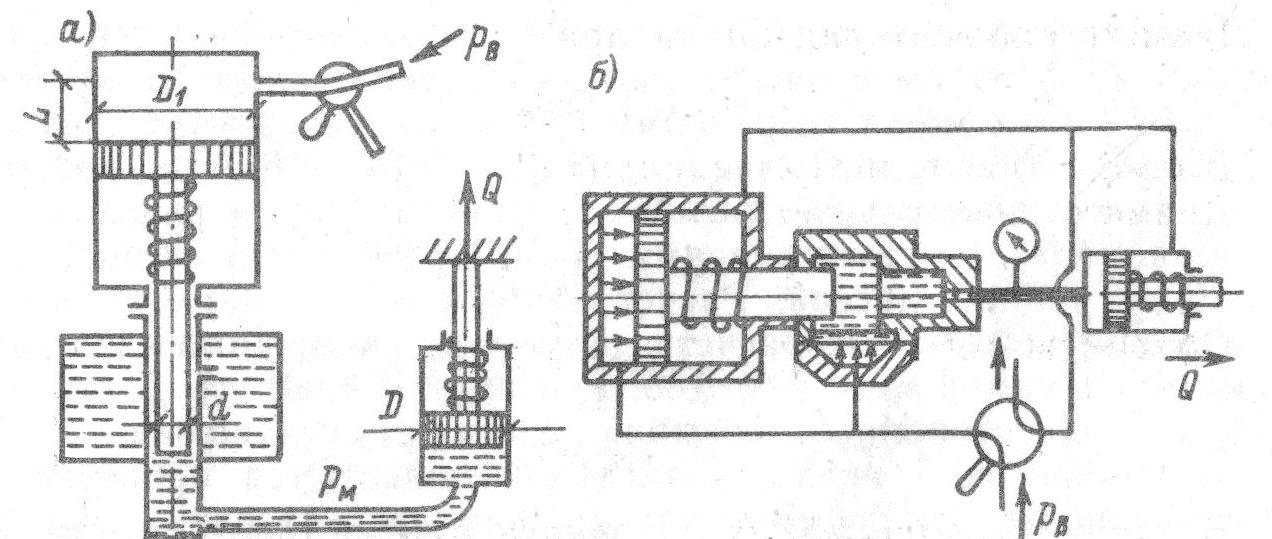

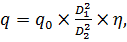

С помощью таких мультипликаторов можно повысить давление масла в гидроцилиндрах пропорционально соотношению квадратов диаметров мультипликатора. В этом случае давление масла в гидроцилиндрах q равно:

где q0 – давление сжатого воздуха в пневмосети;

D1 – диаметр воздушной полости мультипликатора;

D2 – диаметр жидкостной полости;

η – КПД мультипликатора, учитывающий потери на трение поршней и плунжеров, а также потери в трубопроводах (η ≈ 0,85).

Чем больше диаметры мультипликатора, тем выше его КПД. Это объясняется тем, что при прочих равных условиях потери на трение в уплотнительных манжетах приблизительно пропорциональны диаметру цилиндра, а усилие пропорционально квадрату этого диаметра. Следовательно, при неизменном удельном давлении жидкости или воздуха сила на штоке растет быстрее, чем силы трения.

На рисунке 4 представлена схема питания рабочих гидроцилиндров одностороннего действия с помощью пневмогидравлического поршневого мультипликатора. В этой системе обратный ход рабочих (зажимных) цилиндров 2 осуществляется возвратными пружинами 1, усилие которых должно быть достаточным не только для преодоления собственных потерь в рабочих цилиндрах, но и потерь во всей системе питания, в том числе потерь на трение поршня и плунжера мультипликатора.

Таким образом, усилие пружин должно быть достаточным, чтобы вернуть всю систему в исходное положение (перед зажатием). Следует, однако, иметь ввиду, что при обратном (холостом) ходе цилиндров абсолютные потери на трение в манжетах и уплотнениях поршней и плунжеров будут значительно меньше, чем при рабочем ходе во время зажатия деталей, так как в момент зажатия в цилиндрах и в мультипликаторе развивается высокое давление q и q0, от которого непосредственно зависит сила трения в манжетах. При холостом ходе это давление будет во много раз меньше, однако относительные потери, а, следовательно, и КПД, остаются почти прежними. Нередки случаи, когда при обратном ходе рабочих цилиндров требуются такие же (или почти такие же) усилия, как и при прямом ходе. Такая необходимость возникает, например, в приводах поворота тяжелых кантователей или в тех многочисленных случаях, когда ход поршня в рабочих цилиндрах слишком велик, чтобы его можно было выгодно осуществлять пружиной (например, цилиндр поворота рычагов 11 (см. рисунок 1). В этих весьма распространенных случаях применяют гидроцилиндры двустороннего действия. Схема питания таких цилиндров с помощью пневмогидравлического мультипликатора представлена на рисунке 5. Здесь приходится применять сдвоенный мультипликатор, имеющий два воздушных цилиндра 3, 7 и соответственно два гидравлических цилиндра 2, 8, один из которых (8) питает верхние полости рабочих цилиндров 1, а другой (2) – нижние. С помощью воздухораспределительного крана управления 6 осуществляется переключение питания рабочих цилиндров с верхних на нижние полости и обратно, т.е. переключение с прямого на обратный ход и наоборот.

Сравнивая две системы питания рабочих гидроцилиндров пневмогидравлическими мультипликаторами (беспоршневыми на рисунках 2 и 3; и поршневыми на рисунках 4 и 5), можно сделать следующие выводы.

Достоинства беспоршневых мультипликаторов:

1) предельная простота конструкции мультипликатора и надежность его работы, так как он в сущности представляет собой обыкновенный цилиндрический (или иной) сосуд, рассчитанный на давление сжатого воздуха в цеховой сети.

2) трансформирование энергии сжатого воздуха в энергию жидкости в них происходит без дополнительных потерь на трение, и, следовательно, КПД системы ″мультипликатор – рабочий гидроцилиндр″ будет не ниже, чем КПД автономно действующего от цеховой сети пневмо– или гидроцилиндра (η≈0,85).

Недостаток беспоршневых мультипликаторов:

- трансформирование энергии газа в энергию жидкости происходит без увеличения давления. Следовательно, диаметры рабочих гидроцилиндров будут такими же, как и диаметры пневмоцилиндров, предназначенных для этой же цели. Выигрыш в этом случае состоит лишь в плавности хода цилиндров, из–за чего, главным образом, и предпочитают гидроцилиндры больше, чем пневмоцилиндры.

Преимущество поршневых мультипликаторов:

- возможность значительного повышения давления жидкости в рабочих гидроцилиндрах, а, следовательно, и возможность резкого уменьшения их диаметра, что весьма существенно, особенно в тех случаях, когда необходимо создать большое усилие в цилиндре при малом его диаметре и сравнительно небольшом ходе.

Недостаток поршневых мультипликаторов:

- сравнительно низкий КПД такой системы, равный произведению КПД мультипликатора ηМ и рабочего цилиндра ηЦ. При равенстве этих коэффициентов общий КПД системы ″мультипликатор – рабочие цилиндры″ составит ηСИСТ=η2. Например, если η=0,85, то ηСИСТ=η2=0,852=0,72.

Дата добавления: 2017-06-13; просмотров: 3975;