Лекция 2 – Базирование деталей в различной технологической оснастке для сборки и сварки.

Базирование – это определение положения деталей в сборочной единице относительно друг друга либо сборочной единицы (изделия) относительно приспособления, рабочего инструмента, технологического сварочного оборудования (сварочной дуги, пламени горелки, электродов контактной машины).

При проектировании сборочно – сварочных приспособлений чаще всего приходится иметь дело с установочными базами.

Установочная база – это каждая поверхность детали, которой она соприкасается с установочными поверхностями приспособления. Благодаря контакту с установочными поверхностями приспособления деталь (узел) получает строго определенное положение относительно приспособления или сварочного оборудования.

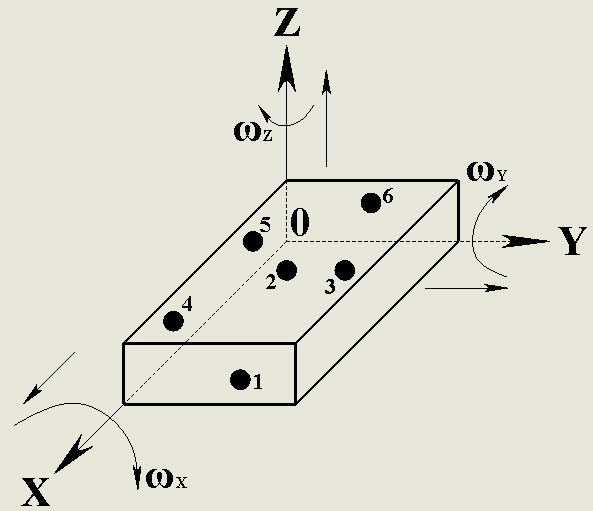

Любое твердое тело имеет 6 степеней свободы: перемещение в направлении трех координатных осей x, y, z и вращение (поворот) относительно этих же осей wx, wy, wz.

Для базирования любой детали необходимо выполнить правило шести точек:

– чтобы придать детали вполне определенное положение в приспособлении, необходимо и достаточно иметь шесть опорных точек, лишающих деталь всех шести степеней свободы (рис. 1).

Рисунок 1 – Схемы базирования деталей на шесть опорных точек

В связи с тем, что при сварке электрическая дуга (пламя горелки) не вызывает каких–либо значительных сдвигающих усилий, крепить детали (изделия) во многих приспособлениях, особенно в неповоротных, не обязательно. Силовое замыкание с помощью прижимов, как правило, предусматривают для предупреждения смещения деталей в результате температурного расширения металла, от случайных нагрузок и от собственной массы.

При установке деталей недопустимо использовать более шести опорных точек! Лишние опорные точки препятствуют установке детали, при закреплении ее положение нарушается.

Поверхность детали с тремя опорными точками называется главной базирующей (ГБ). Боковая поверхность с двумя точками – направляющей. Торцевая поверхность с одной точкой – упорной.

В качестве базирующей чаще всего выбирают поверхность детали, имеющую наибольшие габаритные размеры. В качестве направляющей – поверхность наибольшей протяженности.

Установочными базами деталей могут служить как механически обработанные поверхности (отверстия, плоскости), так и не обработанные поверхности, не имеющие волнистости, неопределенной кривизны. Предпочтение отдают менее шероховатым, более чистым и точно расположенным поверхностям.

Форма и масса деталей и подузлов, из которых состоит сварочный узел, в значительной степени определяют возможность их механизированной или ручной установки в сборочное приспособление. В связи с этим конструктору необходимо сделать индивидуальный анализ особенностей каждой детали с целью их правильного базирования. Такой анализ, как правило, весьма трудоемок и не всегда проводится в полной мере.

Базирование деталей при сборке основывается на учете специфики сборки нескольких деталей – первой, второй и т.д. (в последовательности их установки по техпроцессу), и на учете величины зажатия их после базирования.

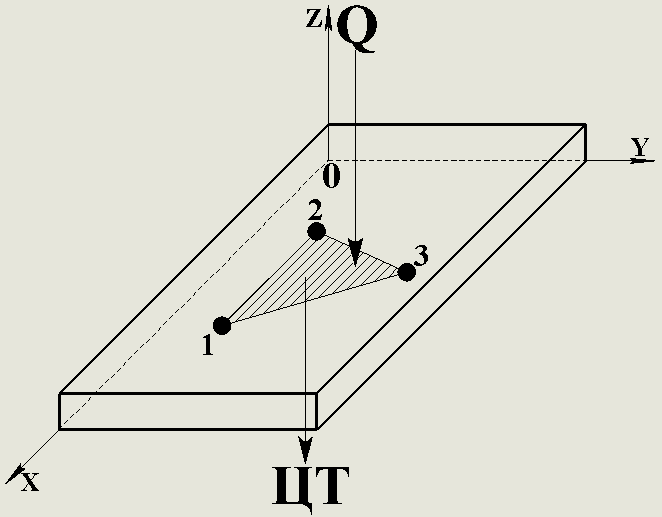

В сварочных приспособлениях часто базирование заготовок, например листовых, ведется по плоскости. В этом случае заготовку достаточно опереть на три точки в плоскости xoy (рис. 2). Однако для устойчивого положения ее цент тяжести (ЦТ) должен находится внутри треугольника, вершинами которого являются эти точки.

Рисунок 2 – Схема базирования детали по одной плоскости

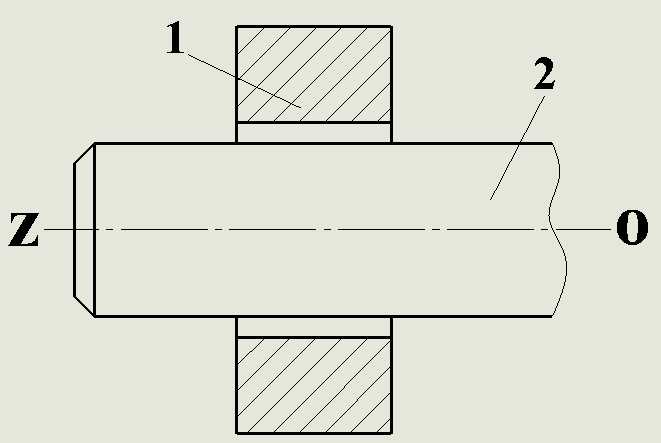

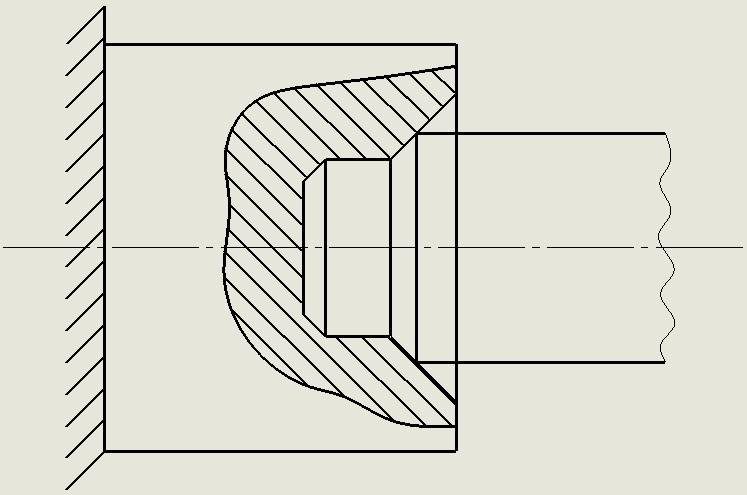

Фиксирование заготовок типа "втулка" по цилиндрическим поверхностям производится с помощью пальцев. Деталь 1 надевается отверстием на цилиндрическую оправку – палец 2 (рис. 3).

Рисунок 3 – Схема установки втулки на палец

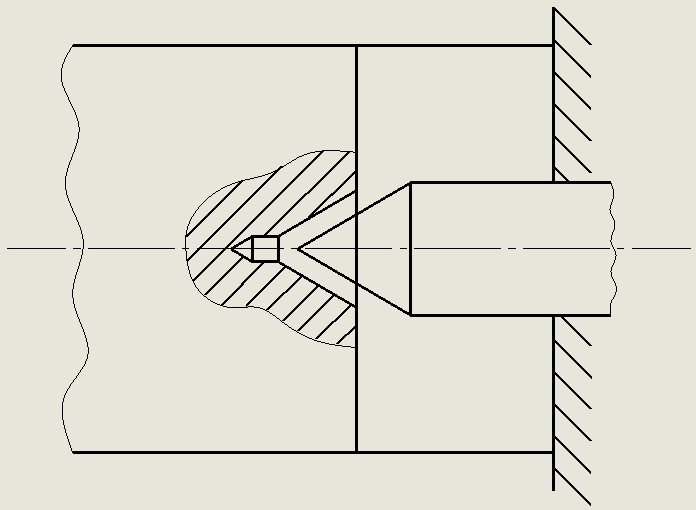

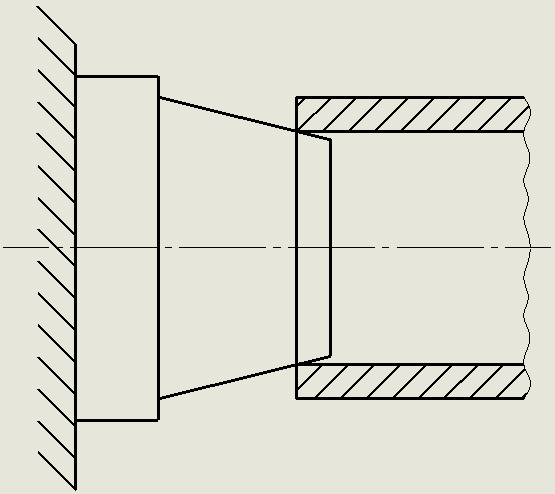

В этом случае деталь лишается четырех степеней свободы (остается вращение и перемещение относительно оси oz). Для деталей с внутренней цилиндрической или конической поверхностью в качестве установочных элементов могут применяться конусные оправки или установочные конусы (рис. 4).

а) б) в)

Рисунок 4 – Установка на конусы деталей типа "вал" (а и б), втулок и труб (в)

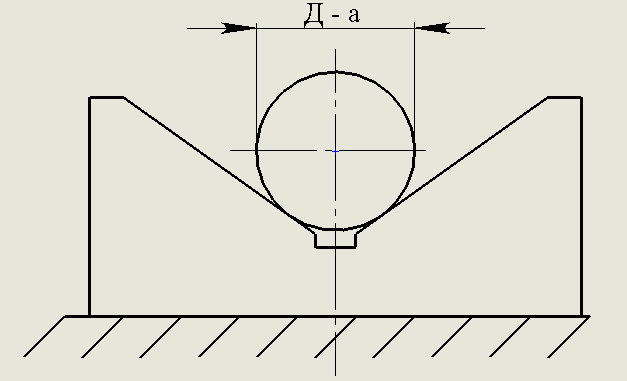

Деталь типа "вал" может устанавливаться в отверстие сплошной втулки (рис. 5, а), с помощью двух полуотверстий (рис. 5, б), а также на призму (рис. 5, в).

Рисунок 5 – Установка деталей типа "вал"

Часто в сборочно – сварочных приспособлениях детали устанавливаются с использованием группы установочных баз. В этом случае необходимо выполнить требование, чтобы ни один новый установочный элемент не лишал деталь тех степеней свободы, которых она уже лишена ранее с помощью других элементов.

| ! |

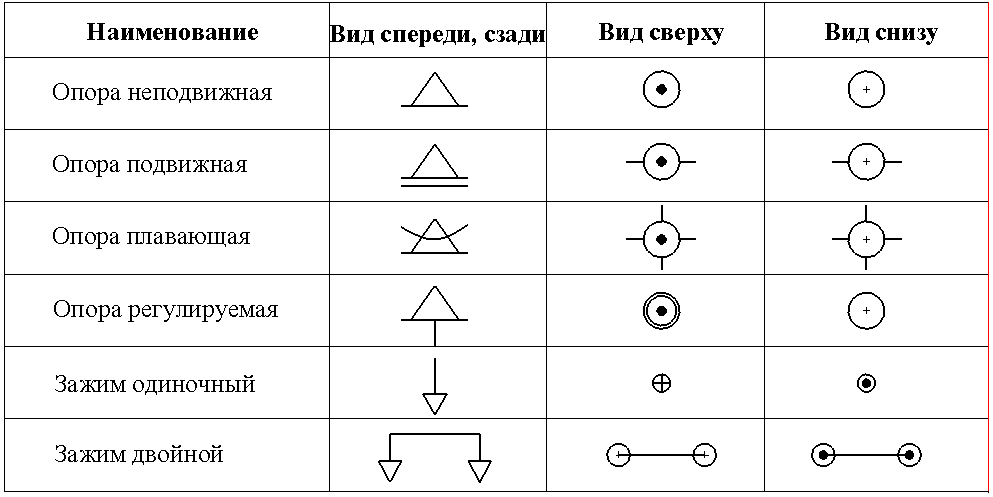

Принципиальная схема сборочно–сварочного приспособления представляет собой чертеж сварного изделия, на котором в виде условных обозначений (табл. 1) указаны места, способы фиксирования и закрепления всех деталей, а также способы и устройства (упрощенно) для установки, поворота, подъема, съема деталей и изделий, другие механизмы.

Таблица 1 – Условные обозначения опор и зажимов по ГОСТ 3.1107 – 81

На схеме указываются те размеры, которые конструктор должен соблюдать при проектировании приспособления с особой точностью. В качестве установочных баз предпочтительно использовать механически обработанные поверхности или отверстия деталей.

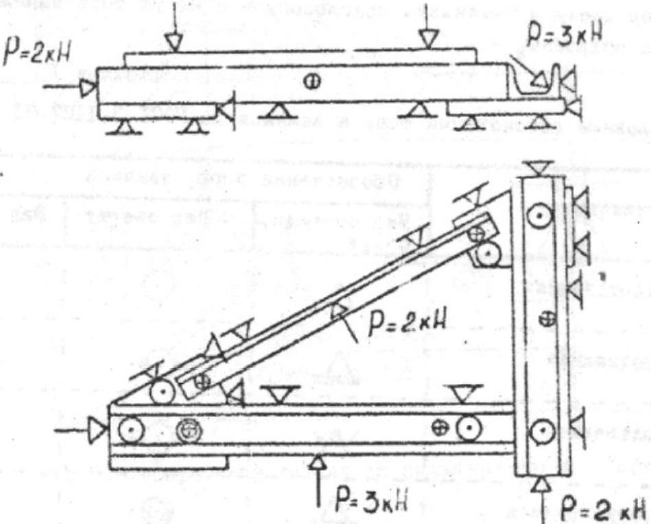

Для установки деталей из прокатных профилей упоры (фиксаторы) необходимо ставить к обушку, а не к полке. Размещение упоров не должно вызывать защемления в приспособлении собранного и прихваченного изделия. Упоры должны исключать сдвиг изделия в сторону установочных элементов и обеспечивать свободный его съем (рис. 6). Для таких изделий неподвижные упоры располагаются не по всему периметру, а лишь по двум смежным сторонам. По остальным сторонам ставят отводные откидные или съемные упоры. В последнем случае точность сборки несколько снижается.

Рисунок 6 – Принципиальная схема приспособления для сборки кронштейна

Как правило, на выбранной схеме все приложенные к детали силы, стремящиеся нарушить положение детали, а также силы, стремящиеся сохранить это положение (силы трения, реакции опор), отмечают стрелками. Прижимы располагают в виде упоров, вблизи их. В одном приспособлении должно быть не более двух типов прижимов (как правило, один).

Сварные конструкции состоят из 2–5 и более деталей, относительное расположение которых задано сборочным чертежом. Процесс сборки сварного изделия в приспособлении состоит из переходов, выполняемых последовательно друг за другом (иногда и параллельно) со всеми деталями и сборочными единицами, входящими в изделие.

При сборке листов встык необходимо выдерживать постоянный зазор, а также предотвращать местное вспучивание листов при подходе сварочной дуги. Во всех случаях зазоры в собранных изделиях не должны изменяться.

Точность собираемого и свариваемого изделия определяется двумя методами: расчетным (теоретическим), который осуществляется заблаговременно, и экспериментальным, приводимым после изготовления изделия.

В свою очередь, теоретический метод может быть расчетно–аналитическим и вероятностным. Расчетно–аналитический метод точности применяют для расчета погрешностей единичного изделия. Вероятностный метод может быть использован для анализа точности партии изделий. Он требует ряда экспериментальных данных о точности отдельных партий, операций и параметров процесса.

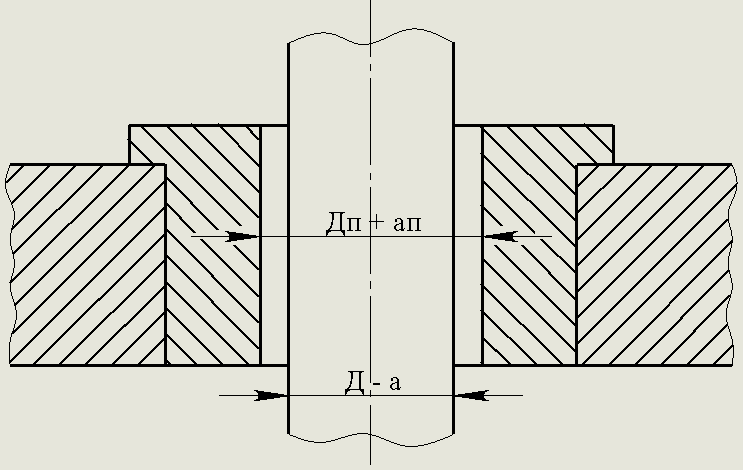

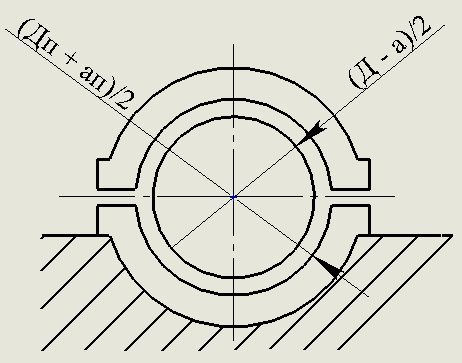

Погрешности базирования возникают когда технологическая база не совпадает с конструкторской. Погрешность закрепления характеризуется смещением детали от базирующих поверхностей приспособления при закреплении.

Все детали в сборочной единице находятся во взаимосвязи друг с другом и образуют размерную цепь, т.е. замкнутую цепь взаимосвязанных размеров, определяющих относительное положение деталей в изделии. Для пространственных изделий размерная цепь приводится к трем плоскостным размерным цепям. Обеспечение точности сборки сводится к получению заданной точности замыкающего звена размерной цепи в соответствии с чертежом. Чем больше звеньев в размерной цепи, тем большей может быть ошибка точности у замыкающего звена.

Дата добавления: 2017-06-13; просмотров: 4978;