Понятие о технологической оснастке, ее роль в механизации и автоматизации сварочного производства. Классификация сборочно–сварочных приспособлений

Технический прогресс в сварочном производстве требует комплексной механизации и автоматизации. Технологические процессы заготовительного, сборочного и сварочного производства оснащаются разнообразным оборудованием для термической резки заготовок, обработки кромок деталей под сварку, сборки конструкций и изделий, автосварочными стендами, станками, установками и линиями, оборудованием длятермообработки, нанесения покрытий, испытания, контроля, подъемно–транспортным и т.п., в котором широко используются приспособления.

Любая механизированная или автоматизированная линия, робототехнологический комплекс (РТК) или гибкое автоматизированное производство (ГАП) невозможны без оснастки. Она обеспечивает высокое качество изделий, комплексную механизацию и автоматизацию, увязку оборудования участка (цеха) в пространстве и во времени.

В связи с этим при подготовке и совершенствовании производства бoльшая роль отводится оснащению технологических процессов механизированными и автоматизированными сварочными приспособлениями, станками, установками, инструментом.

Широкое применение таких средств при изготовлении сварных изделий в настоящее время особенно целесообразно на предприятиях серийного и массового производства. Эти средства позволяют существенно сократить трудоемкость сборочных, сварочных и вспомогательных работ, обеспечивают стабильное качество изделий, облегчают и улучшают условия труда рабочих, позволяют устранить утомительные, монотонные малоинтересные ручные работы.

Учитывая большое разнообразие сварных изделий, сварочные приспособления проектируются как специализированные, их изготовление требует значительных затрат инженерного труда и средств уже на стадии подготовки производства.

Современное сварочное приспособление может использоваться как отдельное устройство для оборки, сварки, контроля, подъема, транспортировки и т.п., а также как неотъемлемая часть сварочной установки, станка, комбайна, линии, РТК, ГАП. Однако во всех случаях проектирование и изготовление приспособлений должно осуществляться из стандартных и нормализованных элементов, механизмов и агрегатов, позволяющих снизить затраты, повысить качество изделий, облегчить труд людей, сократить сроки подготовки производства, применить систему автоматизированного проектирования приспособлений по типовым схемам на ЭВМ.

Непрерывное развитие производства требует совершенствования оснастки, которое может идти по одному из следующих путей.

Первый – это путь поиска (изобретения) новой оснастки для тех технологических процессов, в которых она не применялась.

Второй путь предусматривает вытеснение старой оснастки более совершенной.

Третий путь – технологический – предусматривает постепенное улучшение оснастки за счет внесения мелких изменений.

Четвертый путь – конструктивный – связан с созданием новой оснастки как определенной комбинации уже известных технических решений. Несмотря на большое конструктивное разнообразие оснастки, ее устройство, эксплуатация и правила конструирования имеют общие закономерности, единую элементную базу.

Учебника или учебного пособия, где нашли бы достаточно глубокое н полное отражение современные учебные программы специальности "Оборудование и технология сварочного производства" по основам проектирования технологической оснастки, нет. Отдельные сведения разбросаны по многочисленным монографиям и периодическим изданиям, которые малодоступны студенческой аудитории.

Все это требует широкого научного обобщения вопросов проектирования технологической оснастки.

Следует иметь ввиду, что к технологической оснастке мы относим не только сборочно–сварочные приспособления, но и устройства и приспособления по транспортировке, манипулированию, загрузке и разгрузке деталей и узлов, заготовке и обработке деталей, складированию изделий и т.д.

Примеры технологической оснастки:

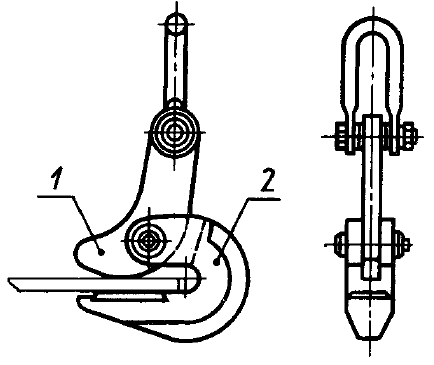

1. Грузозахватное устройство – механический эксцентриковый захват для зачаливания листов в горизонтальном положении (рис. 1). Эксцентрик 1 шарнирно соединен со скобой 2. Усилие зажатия создается массой поднимаемого груза. При опускании груза на загружаемую плоскость и ослаблении натяжения троса захват размыкается.

Рисунок 1 – Механический захват для листов

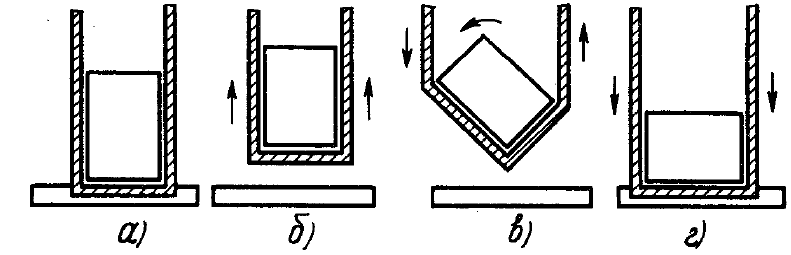

Для захвата и кантовки крупных изделий, узлов используют четырехкрюковой мостовой кран (рис. 2). После подъема узла (рис. 2, а, б) поворот осуществляют, опуская одну пару крюков при одновременном подъеме второй пары (рис. 2, в, г).

Рисунок 2 – Кантовка изделий с помощью четырехкрюкового

Мостового крана

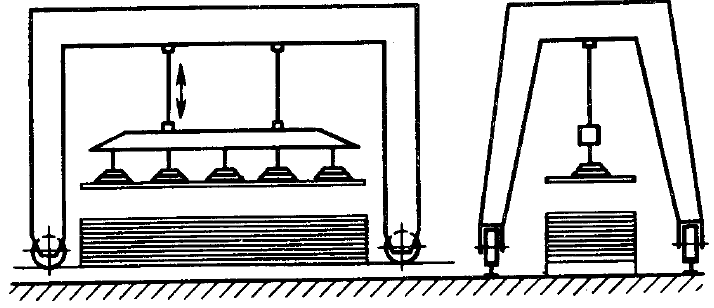

2. Устройства для подачи листовых заготовок и деталей с промежуточного склада к рабочему месту (рис. 3), а также и для манипулирования заготовкой.

Рисунок 3 – Портал для транспортировки листов

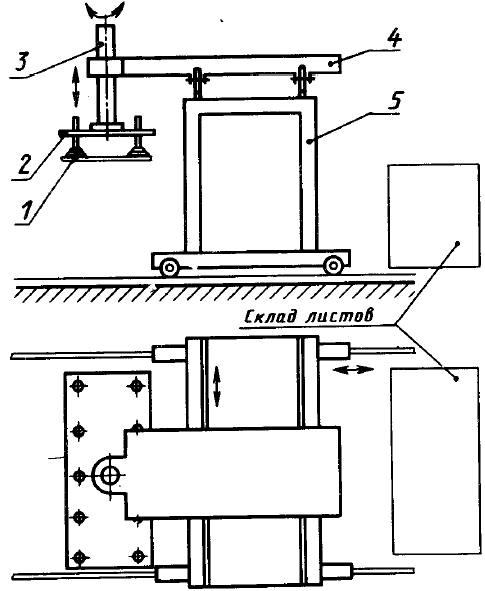

На рис. 4 представлена конструктивная схема универсального портального манипулятора, предназначенного для подачи листа к гильотинным ножницам. Захватывание листов со склада заготовок, расположенного между рельсами портала, производится посредством траверсы 2 с захватами 1, закрепленной на тележке 4, которая перемещается по верху портала 5 поперек направления его движения. Закрепление траверсы 2 на колонне 3 обеспечивает перемещение захваченного листа в вертикальном направлении и поворот в горизонтальной плоскости.

Рисунок 4 – Портальный манипулятор

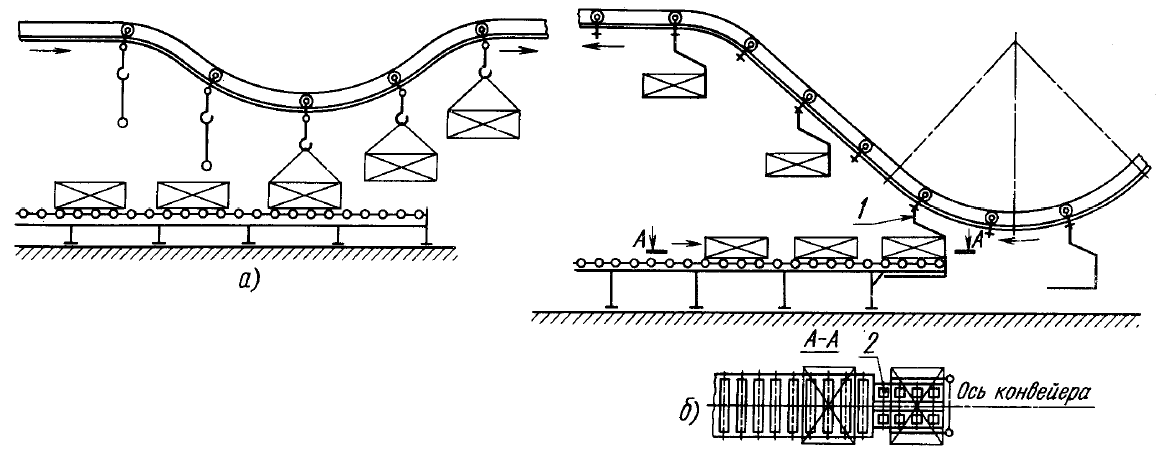

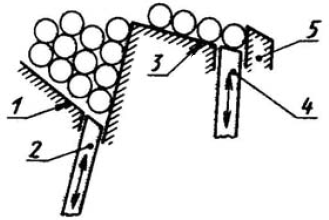

3. Устройство для транспортировки грузов – конвейер. На рис. 5 представлен подвесной конвейер.Полуавтоматическую загрузку осуществляют на участках спуска иподъема пути конвейера (рис. 5, а). Крюк, стропы, рычажный захват илиобойму подвески рабочий вручную зацепляет за груз, лежащий на роликовом столе.Конвейер отрывает груз от стола. Подобным же образом конвейер разгружают. Перегибы пути в вертикальной плоскости используют и для автоматической загрузки, применяя подвески с вилкообразным основанием (рис. 5, б). На участке подъема пути подвеска 1 лапами вилочного основания заходит между роликами загрузочного стола 2 и, поднимаясь, захватывает лежащий на нем груз.

Рисунок 5 – Загрузка подвесок конвейера на участке вертикального перегиба пути

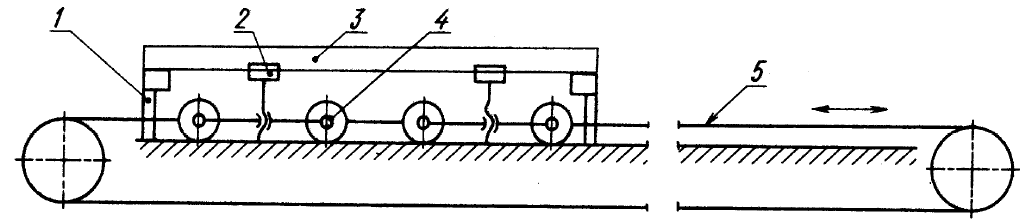

Для передачи деталей и узлов с одной позиции на другую в поточной или в автоматической линии широко используют шаговые конвейеры. На рис. 6 показана схема шагового конвейера в линии сборки и сварки тепловозных рам. После завершения работ на всех рабочих местах линии домкраты 2 каждой пары тележек 4 приподнимают раму 3 над опорами 1 и тяговым канатом 5 передвигают ее на соседнее рабочее место. Раму опускают на опоры, а тележки возвращают в исходное положение.

Рисунок 6 – Шаговый конвейер с возвратно–поступательным движением тележек

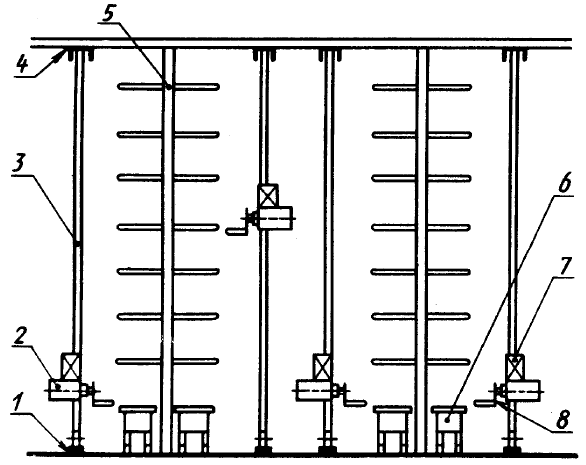

4. Автоматизированный склад. На рис. 7 показана схема участка автоматизированного склада комплектации, который производит прием, хранение, учет, комплектацию и своевременную выдачу на сборочные участки всех необходимых для конкретного заказа заготовок и комплектующих изделий. Хранение грузов производится в высоких (до 17 м) консольных стеллажах 5. Подъем и установка грузов в ячейки стеллажей выполняется кранам и штабелерами. Стеллажный кран–штабелер представляет собой плоскую раму 3, перемещающуюся по напольному подкрановому рельсу 1 и удерживаемую от опрокидывания верхним рельсом 4. По колоннам рамы 3 перемещается грузоподъемник 2 с телескопическим захватом 8 и кабиной 7.

Рисунок 7 – Автоматизированный склад

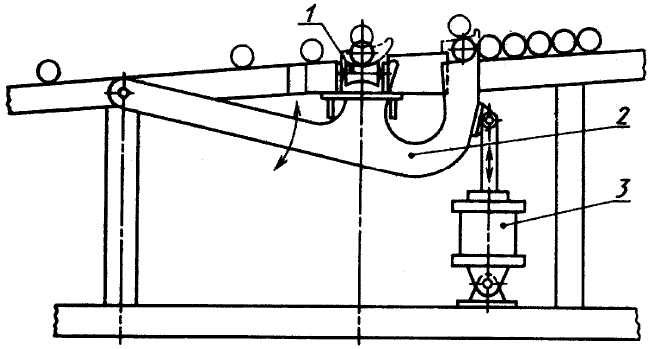

5. Устройство подачи/съема заготовок. Устройство, показанное на рис. 8, позволяет благодаря наличию двух упоров на поворотном рычаге 2 за один ход цилиндра 3 снимать цилиндрическую заготовку с роликового конвейера 1 и подавать на исходную позицию очередную заготовку, которая при опускании рычага 2 займет свое место на роликовом конвейере.

Рисунок 8 – Питатель для цилиндрических деталей

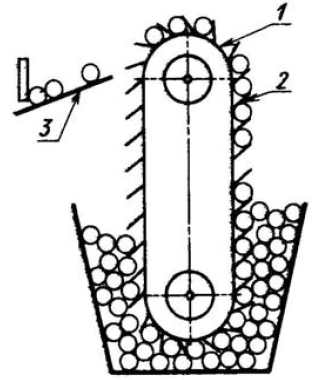

6. Используются бункерные загрузочные устройства с вертикально расположенной роликовой цепью 1 (рис. 9) с наклонными лопатками 2. Роликовая цепь проходит через бункер, в который стержни загружаются навалом. При этом некоторые из лопаток захватывают стержни и располагают их в лоток 3 (магазин) в ориентированном положении.

Рисунок 9 – Загрузочное устройство для цилиндрических деталей

Бункерное устройство с захватным механизмом показано на рис. 10 применительно к заготовкам сферической формы, для которых ориентирование не требуется. Из бункера 1 шары подаются толкателем 2 на лоток 3, где они задерживаются упором 5 и располагаются в один ряд. Отсюда толкатель 4 выдает заготовки поштучно.

Рисунок 10 – Бункерное устройство с захватным механизмом

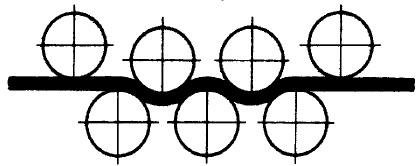

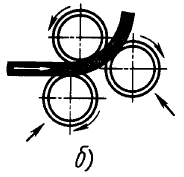

7. Листоправильные вальцы (рис. 11). Могут иметь пять и более валков. Правка достигается в результате изгиба и растяжения путем многократного пропускания листов между верхним и нижним рядами валков.

Рисунок 11 – Схема правки в листоправильных вальцах

По такой же схеме работают углоправильные вальцы для правки уголков (рис. 12).

Рисунок 12 – Схема правки уголков в углоправильных вальцах

8. Устройства для резки металла.

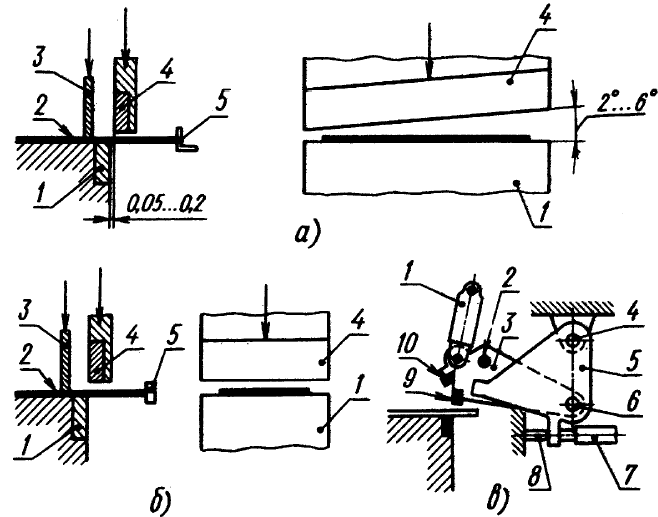

Резка листовых деталей с прямолинейными кромками из металла толщиной до 40 мм, как правило, производится на гильотинных ножницах (рис. 13, а) и пресс–ножницах (рис. 13, б). Разрезаемый лист 2 заводится между нижним 1 и верхним 4ножами до упора 5 и зажимается прижимом 3. Верхний нож, нажимая на лист, производит скалывание. При длине отрезаемого элемента 1...4 м погрешность размера обычно составляет ± (2,0 ... 3,0) ммпри резке по разметке и ± (1,5... 2,5) ммпри резке по упору. Прямой рез со скосом кромки под сварку можно получить, используя специальные ножницы (рис. 13, в). При включении гидроцилиндра 1 качающийся ножедержатель 3поворачивается сначала вокруг оси 6, закрепленной в детали 5, обеспечивая прямой рез с помощью ножа 9. Когда упор 2 ножедержателя упирается в выступ детали 5, детали 3 и 5 поворачиваются совместно вокруг оси 4, и нож 10 совершает рез на скос. На первом этапе деталь 5 неподвижна, так как ее выступ прижат прижимом 7 к регулируемому упору 8. На втором этапе прижим отжимается, разрешая поворот относительно оси 4.

Рисунок 13 – Схемы резки металла на ножницах:

а – гильотинных; б – пресс–ножницах; в – специальных

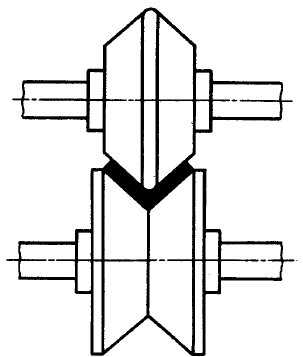

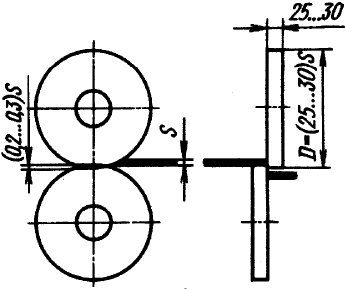

Дисковые ножницы (рис. 14) позволяют осуществлять вырезку листовых деталей с непрямолинейными кромками толщиной до 25 мм.

Рисунок 14 – Схема резки металла на дисковых ножницах

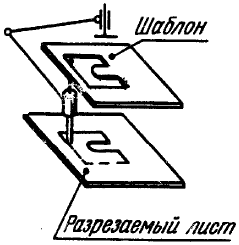

Ручную и полуавтоматическую резку листов производят обычно по разметке, автоматическую — с помощью копирных устройств (рис. 15), по масштабному чертежу или на машинах с программным управлением.

Рисунок 15 – Принципиальная кинематическая схема стационарных газорезательных машин с передаточным радиально–шарнирным устройством

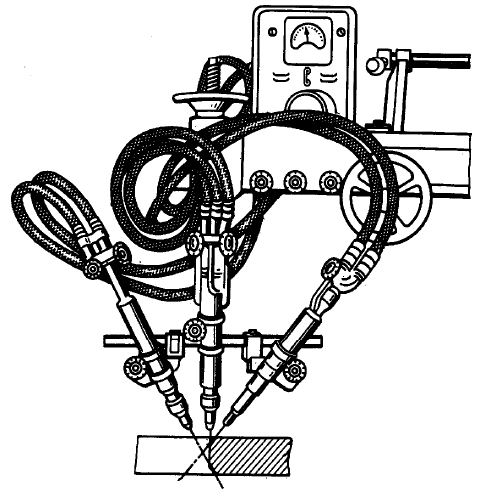

Подготовка кромок под сварку может производиться двумя резаками 1, 2 при одностороннем скосе с притуплением и тремя резаками 1, 2, 3 при двустороннем скосе (рис. 16).

Рисунок 16 – Одновременная резка и разделка кромок под сварку тремя резаками

Устройство импульсного фотокопирования (рис. 17).

Свет от лампы 8 при помощи зеркала 2 направляется на чертеж через линзу 1, эксцентрично закрепленную на валу электродвигателя 4. В результате вращения линзы на поверхность чертежа проецируется световое пятно, перемещающееся по окружности и пересекающее линию чертежа 2 раза за один оборот. Свет, отраженный от чертежа, попадает на фотоэлемент 9. Освещенность, а вместе с ней и ток фотоэлемента, в момент пересечения точкой линии чертежа резко падают. Возникающие при этом импульсы напряжения оказываются сфазированными с переменным напряжением сети, причем фазы импульсов зависят от положения линии чертежа относительно траектории светового пятна. Эти импульсы напряжения подаются на усилитель 7 и тиратронный блок 6. Разностный ток двух тиратронов управляет двигателем 5 поворота фотоголовки 3, направляя световое пятно по линии чертежа. Смещение резака происходит синхронно со смещением фотоголовки.

Рисунок 17 – Схема импульсного фотокопирования

Применение ЭВМ позволяет отказаться от изготовления копирных чертежей и непосредственно управлять перемещением резаков. Контуры деталей, задаваемые в виде математических функций или через координаты отдельных точек, выводятся на экран графического дисплея. Компоновка деталей в пределах масштабного контура листа также производится на экране дисплея и записывается в виде рабочей программы для машины термической резки. Затем производят контурное вычерчивание карты раскроя (рис. 18) на чертежном устройстве, подключенном к ЭВМ. В программу вводится также режим резки, порядок обхода контура детали и траектории перехода с контура одной на контур другой детали. Нанесение маркировки на вырезаемых деталях и линий последующей гибки программируются аналогичным образом.

Рисунок 18 – Карта раскроя листа, полученная на ЭВМ

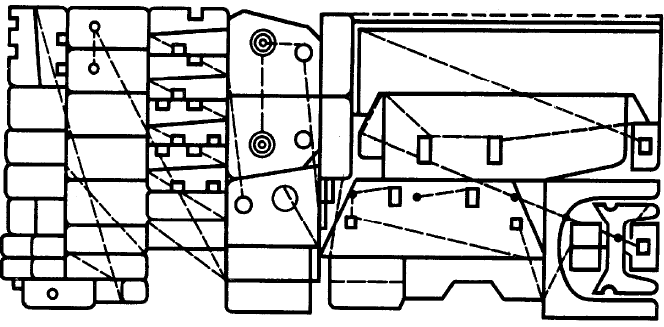

Обработка кромок листа 3 (рис. 19), закрепленного прижимами 2 стола 1 на торцефрезерном станке, производится фрезой 4, вращаемой головкой 6, которая перемещается вдоль кромки листа по горизонтальным направляющим. Торцефрезерный станок имеет механизм 5 вертикального перемещения фрезы, что позволяет производить обработку торца деталей различной конфигурации.

Рисунок 19 – Схема торцефрезерного станка

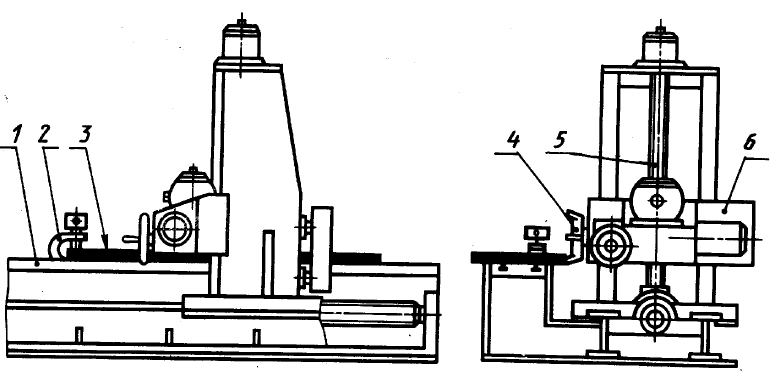

9. Роликогибочные машины и трубогибочные станки.

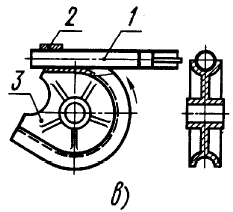

Их используют при холодной гибке профильного проката и труб. Роликогибочные машины имеют сменные фасонные ролики с ручьями, соответствующими профилю изгибаемой заготовки. Гибка в роликах аналогична гибке в валках листовых заготовок. Сортогибочные машины выполняются трехроликовыми симметричными (рис. 20, а), трехроликовыми асимметричными (рис. 20, б) и четырехроликовыми. В трубогибочных машинах (рис. 20, в) труба 1 зажимается между зажимом 2 и шаблоном 3 и изгибается при вращении шаблона и зажима.

Рисунок 20 – Схемы гибки в роликовых гибочных машинах

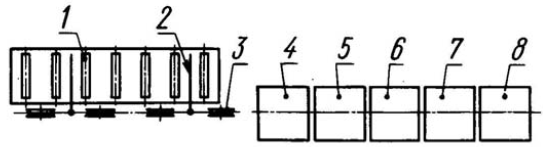

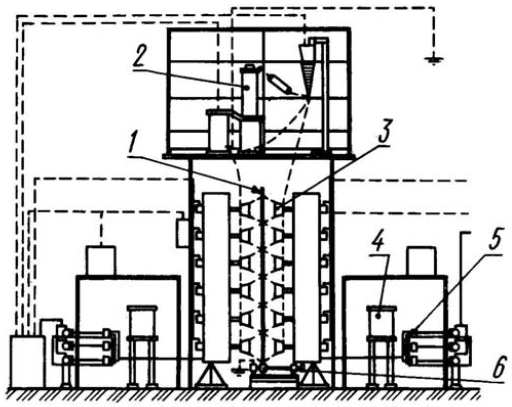

Автоматизированная поточная линия по очистке и грунтовке листов (рис. 21). Листы подают на входной роликовый конвейер 1. Кантователь 2, переводящий лист из горизонтального положения в вертикальное, включается автоматически, как только предыдущий лист сойдет с него и будет подан следующий. Движение листов задают вращением роликов 3. Листы проходят камеры: подогрева 4, дробеметную 5, грунтовки листов в электростатическом поле 6, терморадиационной сушки 7 и выдаются в накопитель 8. Все эти операции выполняются в автоматическом режиме. Один рабочий только наблюдает у пульта управления и регулирует режим работы агрегатов в зависимости от толщины и ширины листов и марки материала.

Рисунок 21 – Схема поточной линии подготовки поверхности листов

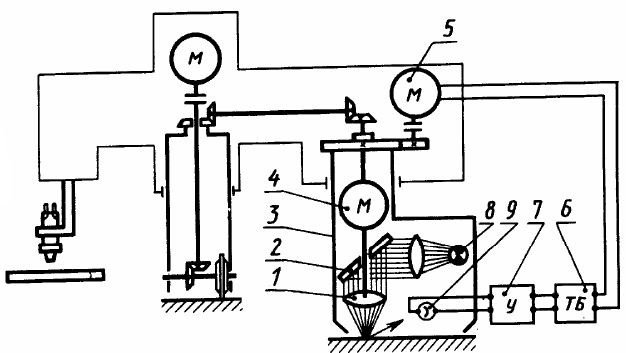

10. Камера нанесения покрытий на листы.

Нанесение покрытия производят в электростатическом поле в камерах (рис. 22). Лист 1 устанавливается в вертикальном положении на опорные ролики 6, к которым подсоединен положительный полюс источника питания высокого напряжения 2. Краска из бака 4 насосом 5 подается на лист через распылители 3, подключенные к отрицательному полюсу источника питания 2. Отрицательно заряженные частицы притягиваются к положительно заряженному листу. Потери краски при этом минимальны.

Рисунок 22 – Камера окраски (грунтовки) стального листа

Дата добавления: 2017-06-13; просмотров: 2813;