Лекция 15. Энергопотребление металлургических предприятий

План лекций:

1.Основные энергопотребители. Использование тепла экзотермических реакций.

2. Использование вторичных газов в качестве топлива.

3. Утилизация тепла отходящих газов. Применение более дешевых энергоносителей. Подогрев дутья. Примеры тепловых балансов различных процессов.

Металлургические предприятия используют разнообразные энергоносители. К ним относятся: топливо, электроэнергия, тепло в виде пара и горячей воды, сжатый воздух, кислород, техническая вода и др.

Основным энергоносителем является топливо, поступающее на завод извне и производимое на заводе в виде вторичных энергоресурсов. Топливо расходуется на технологические нужды, производство электроэнергии и тепла. Электроэнергия, поступающая на завод из внешней сети и производимая на заводе за счет первичного энергоносителя - топлива и вторичных энергоресурсов, используется в технологических процессах, а также для производства других энергоносителей (тепла, сжатого воздуха, кислорода и др.).

Теплопара и горячей воды, получаемое за счет использования топлива и вторичных энергоресурсов, расходуется в технологических процессах и для бытовых нужд.

Сжатый воздух и кислород,получаемые за счет электроэнергии, используются на технологические нужды завода.

Для технологических, энергетических и бытовых нужд завода используется вода, подача которой производится за счет электроэнергии, расходуемой на привод насосов.

В результате осуществления технологических процессов вырабатываются вторичные энергоресурсы (ВЭР) в виде топлива и тепла.

Технологические процессы являются источником вредных выбросов сотходящими газамии сточными водами, в связи с чем неотъемлемой частью системы энергоснабжения металлургического завода является очистка газов и воды.

Рассмотрим подробнее вопросы использования различных энергоносителей. Топливо. Основным первичным источником энергии, покрывающим около 85% общей потребности металлургического предприятия в энергии, является топливо, ежегодный расход которого в черной металлургии превышает 150 млн. т условного топлива.

Около 35 % используемого топлива поступает со стороны (природный газ, мазут, уголь) свыше 65 % производится на заводах отрасли (коксовая продукция, коксовый и доменный газы и другие виды топлива).

Расходуемое топливо подразделяются на технологическое и энергетическое. К энергетическому относится топливо, химическая энергия которого используется для получения физического тепла продуктов горения, а к технологическому - топливо, применяемое также в качестве восстановителя в технологических процессах (кокс в доменных печах).

В общем расходе около 45% составляет твердое топливо, около 50% газообразное и 5 % жидкое топливо. Кокс является основным технологическим топливом для доменных печей (  МДж/кг). Коксовые отходы - коксовый орешек и мелочь - применяют в качестве технологического топлива в ферросплавном и агломерационном производствах.

МДж/кг). Коксовые отходы - коксовый орешек и мелочь - применяют в качестве технологического топлива в ферросплавном и агломерационном производствах.

Энергетический уголь (каменный, бурый) используют для получения пара в энергетических котлах (  каменного угля 23-29 МДж/кг, бурого 11-13 МДж/кг).

каменного угля 23-29 МДж/кг, бурого 11-13 МДж/кг).

В качестве жидкого топлива в черной металлургии применяют мазут (  = 40 МДж/кг). Он используется в мартеновских печах в качестве добавки к природному газу, а также в энергетических установках. Мазут применяют главным образом в качестве резервного топлива.

= 40 МДж/кг). Он используется в мартеновских печах в качестве добавки к природному газу, а также в энергетических установках. Мазут применяют главным образом в качестве резервного топлива.

Потребление газообразного топлива следующее: природный газ - 50%; доменный - 30%; коксовый - 20%. Природный газ благодаря своим высоким физико-химическим показателям (высокая  , отсутствие серы и др.) получил широкое распространение в доменном, мартеновском, прокатном и др. производствах.

, отсутствие серы и др.) получил широкое распространение в доменном, мартеновском, прокатном и др. производствах.

Доменный газ - побочный продукт, образующийся при производстве чугуна в доменных печах, характеризуется низкой теплотой сгорания (  = 3…5 МДж/м3). Основными потребителями доменного газа являются доменные воздухонагреватели, котлы и нагревательные печи.

= 3…5 МДж/м3). Основными потребителями доменного газа являются доменные воздухонагреватели, котлы и нагревательные печи.

Коксовый газ - побочный продукт, образующийся при производстве кокса, представляет собой высококачественное топливо (  = 17,5 МДж/м3); используется для отопления коксовых батарей, в прокатном производстве и в энергетических установках в виде смеси с доменным газом в различных соотношениях.

= 17,5 МДж/м3); используется для отопления коксовых батарей, в прокатном производстве и в энергетических установках в виде смеси с доменным газом в различных соотношениях.

В кислородных конвертерах при использовании системы отвода газов без дожигания получают конвертерный газ, представляют собой высококачественное топливо.

Электроэнергия. Основное количество электроэнергии (>80%) металлургическое предприятие получает из внешней сети и менее 20% вырабатывают на заводских ТЭЦ. Для производства электроэнергии используются также вторичные энергоресурсы в виде пара котлов-утилизаторов. Около 65% электроэнергии расходуется на силовые нужды (привод электродвигателей), примерно 25% - непосредственно на технологические нужды, остальное - на освещение, собственные нужды станции и потери в сетях и трансформаторах.

Тепло. Металлургические заводы потребляют значительное количество тепла в виде водяного пара на технологические нужды, а также горячей воды для вентиляции, отопления и горячего водоснабжения. Пар производится в котельных установках (~45%), поступает от теплофикационных турбин (>20%), вырабатывается в котлах-утилизаторах и системах испарительного охлаждения металлургических печей.

Сжатый воздух. Сжатый воздух используется в качестве дутья для доменных печей, а также различных технологических нужд. Дутьё для доменных печей производится в турбовоздуходувках обычно с приводом от паровой турбины, установленных на паровоздуходувных станциях (ПВС). Сжатый воздух для технологических нужд завода производится на воздушных компрессорных станциях.

Кислород. Для интенсификации металлургических процессов широко применяется кислород, вырабатываемый в блоках разделения воздуха, установленных на кислородных станциях. Основными потребителями кислорода является доменное и сталеплавильное производство.

Вода. Металлургические агрегаты потребляют значительное количество воды для охлаждения, выработки пара, очистки газов и других целей.

Газоснабжение заводов чёрной металлургии. Газообразное топливо является основным видом топлива на металлургических заводах. Система газоснабжения завода должна обеспечивать бесперебойную работу всех потребителей, быть простой, удобной, безопасной и экономичной.

Основными элементами системы газоснабжения являются: газопроводы с соответствующим оборудованием, газорегуляторные пункты и установки, газосмесительные станции. В зависимости от давления транспортируемого газа различают газопроводы низкого (до 5 кПа), среднего (>5 кПа до 0,3 МПа) и высокого (>0,3 МПа) давления. Природный газ поступает в промышленные сети предприятия от городских распределительных сетей через ответвления и ввод. Давление его на вводе от 0,3 до 1,2 МПа. Транспортирование газа к цехам осуществляется по межцеховым, а в цехах по внутрицеховым газопроводам.

По способу прокладки различают надземные и подземные газопроводы. По территории промышленных предприятий газопроводы, как правило, прокладывают над землёй. При этом исключается подземная коррозия газопроводов, менее опасны утечки газов, облегчается обслуживание и ремонт.

Газорегуляторные пункты (ГРП), газосмесительные и газоповысительные станции.При необходимости снижения давления природного газа до заданной величины и поддержания его на определённом уровне применяют ГРП и ГРУ.

Если цехи расположены компактно, то устанавливают один центральный ГРП. Если цехи расположены далеко друг от друга, то ГРП устанавливают вблизи от агрегатов, которые потребляют наибольшее количество газа. ГРУ устанавливают в помещении, где расположены установки небольшой производительности.

В схему ГРП входит основной газопровод с необходимой арматурой, обводной газопровод (байпас) и щит с контрольно-измерительными приборами.

В зависимости от количества пропускаемого газа и требуемого выходного давления применяют регуляторы давления прямого и непрямого действия.

Для очистки газа от механических примесей применяют фильтры.

На основном газопроводе имеются предохранительные клапаны, а также необходимые отключающие устройства. Во время ремонта оборудования на основной линии газ поступает к потребителям через байпас.

Газосмесительные станции и газоповысительные. Газосмесительные станции (ГСС) строят на металлургических заводах, располагающих различными видами газообразного топлива. Применение смесей газов для отопления некоторых печей приводит к более эффективному использованию топлива.

Газы смешивают в смесителе. На газопроводах установлены дроссели, измерительные диафрагмы, отключающие устройства.

Для повышения давления газа, подаваемого потребителям, а также транспортируемого на значительные расстояния, на заводах строят газоповысительные станции (ГПС), например, для транспортировки коксового газа к нагревательным печам и сжигания его с помощью инжекционных горелок давление его надо повысить.

Повышение давления газа производится газодувками или компрессорами. ГПС оборудуют приборами расхода газа, давления, средствами автоматического управления, регулирования и сигнализации.

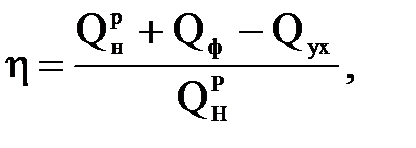

Использование топлива в металлургических печах. Основными потребителями топлива на металлургических предприятиях являются печи: доменные, мартеновские, нагревательные, термические и другие, расходующие более 80% топлива. Большинство из них работают с низкими показателями топливоиспользования, в связи с чем проблема повышения эффективности использования топлива в металлургических печах весьма актуальна. Для исследования этого вопроса воспользуемся понятиями о коэффициенте использования топлива (КИТ) и тепловых мощностях печи. КИТ показывает, какая доля химической энергии топлива может быть использована в рабочем пространстве печи для осуществления технологического процесса и покрытия тепловых потерь

(1.1)

(1.1)

где Qф - физическое тепло, вносимое с подогретым воздухом и топливом;

Qух - потери тепла с уходящими газами.

Все величины, входящие в формулу (1.1) отнесены к единице топлива (Дж/кг, Дж/м3).

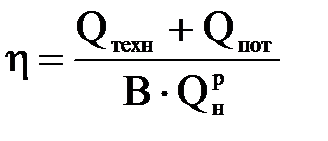

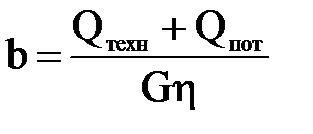

Если расход тепла топлива на технологические нужды составляет Qтехн (Вт), а на покрытие тепловых потерь Qпот, то

, (1.2)

, (1.2)

где В - расход топлива, кг/с или м3/с.

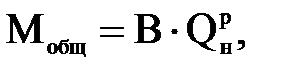

Величина, входящая в знаменатель формулы (1.2) и показывающая количество тепла, вводимого в печь с химической энергией топлива в единицу времени, представляет собой общую тепловую мощность печи

Вт. (1.3)

Вт. (1.3)

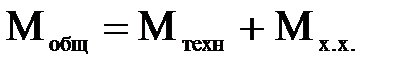

Общая тепловая мощность складывается из технологической (рабочей) мощности Мтехн и мощности холостого хода Мх. х.

(1.4)

(1.4)

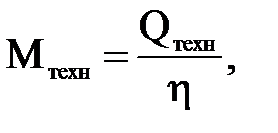

Технологическая мощность показывает, то количество тепла, которое нужно ввести с топливом в единицу времени для совершения требуемого технологического процесса без учёта расхода тепла на покрытие тепловых потерь в рабочем пространстве.

Вт, (1.5)

Вт, (1.5)

где Qтехн - количество выделенного при сжигании топлива тепла, затраченное на совершение полезной работы.

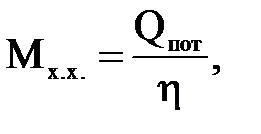

Мощность холостого хода определяет химическую энергию топлива, которую нужно ввести в единицу времени для покрытия тепловых потерь в рабочем пространстве

Вт. (1.6)

Вт. (1.6)

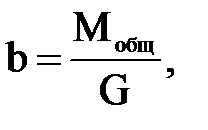

Основным показателем эффективности использования топлива в печах является удельный расход тепла, показывающий расход тепла топлива на единицу продукции

Дж/кг, (1.7)

Дж/кг, (1.7)

где G - производительность по готовому продукту, кг/с или

. (1.8)

. (1.8)

Какими же факторами определяется эффективность использования топлива в печах.

Удельный расход тепла топлива снижается пропорционально увеличению КИТ, зависящего от ряда параметров (формула 1.1).

Так КИТ возрастает с увеличением теплоты сгорания топлива, температуры подогрева воздуха и топлива и снижением потерь тепла с уходящими газами.

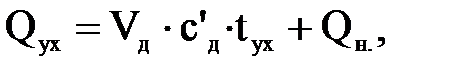

Потери тепла с уходящими газами:

(1.9)

(1.9)

где Qн - потери тепла от недожога топлива, Дж/м3; Vд - выход продуктов сгорания на единицу топлива;  - объёмная теплоёмкость дыма, Дж/м3К; tух - температура уходящих газов, ˚C.

- объёмная теплоёмкость дыма, Дж/м3К; tух - температура уходящих газов, ˚C.

Недожог топлива может быть результатом недостатка воздуха, а также неудовлетворительной работы горелок, не обеспечивающих хорошего перемешивания газа с воздухом.

Использование кислорода уменьшает количество уходящих газов, а следовательно и Qух. Однако, если применение кислорода не вызывается технологической целесообразностью, например, в нагревательных печах, то, учитывая значительный расход энергии на его производство, повышение КИТ за счёт использования кислорода нецелесообразно.

Температура уходящих из рабочего пространства печи газов существенно влияет на Qух и её снижение позволяет повысить КИТ. Однако этот параметр определяется температурным режимом печи и связан с технологией процесса или диктуется обеспечением требуемой производительности печи и должен быть с ней увязан.

Таким образом, реальная возможность повышения КИТ обеспечивается повышением теплоты сгорания, температуры подогрева воздуха, а иногда и подогрева газа, улучшением работы горелочных устройств с целью полного сгорания топлива.

Существенное влияние на удельные расходы тепла оказывают тепловые потери в рабочем пространстве печи. Снижение тепловых потерь может обеспечить значительную экономию топлива, причём эта экономия тем больше, чем менее эффективно используется топливо, т.е. чем меньше КИТ.

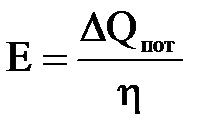

Экономия тепла топлива (Вт) от снижения потерь в рабочем пространстве печи

.

.

Проведение мероприятий по снижению удельных расходов тепла, как правило, связано с дополнительными капитальными затратами. Поэтому экономическая эффективность этих мероприятий не может оцениваться только показателями топливоиспользования, а должна определяться по приведенным затратам, учитывающих капитальные и эксплуатационные затраты.

Тепловые электростанции и теплоснабжение металлургических заводов.Основным звеном энергетической системы металлургического предприятия является тепловая электрическая станция (ТЭС), генерирующая электрическую и тепловую энергию, а также энергию сжатого воздуха.

Тепловые электростанции различаются по виду отпускаемой энергии. Так, конденсационные электростанции (КЭС) отпускают энергию одного вида - электрическую, а ТЭЦ - электрическую энергию и тепло в виде пара и горячей воды. Тепловые электрические станции металлургических заводов включают в себя установки по производству электрической и тепловой энергии, а также установки по производству сжатого воздуха для обеспечения доменных печей дутьём, т.е. являются одновременно и паровоздуходувными станциями (ПВС). Поэтому их называют ТЭЦ-ПВС.

Термодинамические основы работы ТЭС. Термодинамическую основу тепловой электрической станции типа КЭС и ТЭЦ составляет цикл Ренкина для воды и водяного пара. Простейшая схема конденсационной электростанции и цикл, по которому изменяется состояние рабочего тела, показаны на рисунке.

| Т |

| К |

| ПН |

| К |

| ПП |

| Т |

| К |

| 3’ |

| qкон |

| 2’ |

| S |

|

| ЭГ |

Рис. 2.1 Схема (а) и цикл (б) паротурбинной установки КЭС

Работа КЭС происходит следующим образом. Питательная вода подаётся в паровой котёл К, где получает тепло от продуктов сгорания топлива и превращается в сухой насыщенный пар. Пар перегревается в пароперегревателе ПП и направляется в турбину Т.

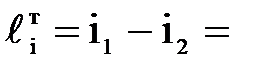

В турбине пар адиабатически расширяется от начальной энтальпии і1 (точка1) до конечной і2 (точка 2), совершая работу  площадь 3-4-5-6-1-2-3, передаваемую ротору турбины и далее валу электрического генератора ЭГ или турбовоздуходувки. Отработавший в турбине пар поступает в конденсатор К с энтальпией i2 (точка 2), где он охлаждается, превращаясь в воду (конденсат) с энтальпией і3 (точка 3) за счёт отдачи теплоты qкон = площадь 2-2’-3’-3-2 = (i2 - i3) охлаждающей воде. Конденсат направляется в питательный насос ПН, где его давление повышается до давления в котле (точка 4), и вода с этим давлением (питательная вода) поступает в паровой котёл.

площадь 3-4-5-6-1-2-3, передаваемую ротору турбины и далее валу электрического генератора ЭГ или турбовоздуходувки. Отработавший в турбине пар поступает в конденсатор К с энтальпией i2 (точка 2), где он охлаждается, превращаясь в воду (конденсат) с энтальпией і3 (точка 3) за счёт отдачи теплоты qкон = площадь 2-2’-3’-3-2 = (i2 - i3) охлаждающей воде. Конденсат направляется в питательный насос ПН, где его давление повышается до давления в котле (точка 4), и вода с этим давлением (питательная вода) поступает в паровой котёл.

На величину КПД цикла Ренхина влияют начальные и конечные параметры пара. Полезная работа цикла увеличивается при снижении давления отработавшего пара за турбиной, т.е. в конденсаторе, увеличении температуры и давления пара перед турбиной. Современные конденсационные станции имеют КПД, равный 38…40%.

Значительного повышения экономичности тепловых электрических станций можно достичь организацией теплофикационного цикла, сущность которого заключается в следующем.

Согласно второму закону термодинамики получение работы в термодинамическом цикле невозможно без отдачи теплоты холодному источнику тепла. В цикле Ренкина, по которому работают паросиловые установки, реальная температура холодного источника (окружающей среды) находится в пределах 30°С, а температура горячего источника существенно ограничена (630°С). В связи с этим даже на лучших современных тепловых электростанциях холодному источнику (конденсатору турбины) отдаётся около половины полученной рабочим телом теплоты.

Превращение этой теплоты в работу практически невозможно, так как теплота в конденсаторе передаётся при температуре, близкой к температуре окружающей среды.

Эта теплота имеет малую ценность и для целей теплоснабжения, т.к. охлаждающая конденсатор вода нагревается всего до 30…35°С. Поэтому для использования охлаждающей воды в системах отопления температуру повышают за счёт увеличения давления пара в конденсаторе примерно до атмосферного и превращают конденсатор турбины в теплообменник, иногда называемый бойлером. При этом уменьшается теплоперепад, срабатываемый в турбине, т.е. уменьшается количество теплоты пара, превращённой в механическую энергию. Однако тепло, пошедшее в конденсатор-теплообменник, не выбрасывается в атмосферу, а используется на технологические или бытовые нужды. Это даёт возможность полностью использовать теплоту, полученную от горячего источника, частично для получения работы и выработки электроэнергии и сжатого воздуха, частично для получения теплоты. Такое комбинированное производство электроэнергии и теплоты называется теплофикацией.

На рис. 2.2 представлены схема и цикл паротурбинной теплофикационной установки в TS-диаграмме. Как видно из диаграммы теплофикационный цикл Ренкина (1-2-3-4-5-6-1) включает в себя те же процессы, что и конденсационный (1-2к-3к-4-5-6-1), однако параметры отработавшего пара выше, а его теплота используется для целей теплоснабжения (линия 2-3 расположена выше линии 2к-3к). Площадь 1-2-3-4-5-6-1 меньше площади 1-2к-3к-4-5-6-1, т.е. выработка электроэнергии в теплофикационном цикле меньше, чем в конденсационном при тех же начальных параметрах пара. Однако в конденсационном цикле теплота, эквивалентная площади 3к-2к-2`-3к`-3к выбрасывается в атмосферу с охлаждающей конденсатор водой, тогда как в теплофикационном теплота (пл.3-2-2`-3`-3), передаётся в сетевом подогревателе сетевой воде, обеспечивающей теплоснабжение теплового потребителя. Таким образом, теплофикационный цикл является более экономичным, чем конденсационный (КПД ТЭЦ = 50…60 %)

Теплофикационная турбина Т обеспечивает выработку электроэнергии, а отработавший пар поступает в сетевой подогреватель, где он конденсируется, отдавая теплоту сетевой воде, и в виде конденсата питательным насосом направляется в котёл. Сетевая вода циркулирует по трубопроводам с помощью насоса, обеспечивая тем самым отбор теплоты у пара и передачу её потребителю. При необходимости иметь паровое теплоснабжение пар направляется потребителю теплоты либо после турбины, либо из промежуточной ступени турбины. Первые называются турбинами с противодавлением, вторые - турбинами с отборами пара.

Теплофикационные турбины чаще всего выполняют с промежуточными отборами пара. Обычно имеется несколько отборов пара по ходу его движения по турбине в конденсатор, в котором конденсируется часть пара, прошедшая всю турбину.

Вторичные энергоресурсы и их использование. Классификация и характеристика ВЭР. Являясь одной из самых топливопотребляющих отраслей народного хозяйства, чёрная металлургия обладает рядом особенностей. Высокотемпературные технологические процессы приводят к относительно низкой эффективности использования топлива. Одновременно значительная часть вносимой в процессе энергия уходит из агрегата с энергоносителями, которые затем могут быть использованы в виде вторичных энергоресурсов.

Основным принципом классификации ВЭР является вид энергии, которым обладает тот или иной побочный продукт основного технологического процесса. Побочные продукты металлургических печей могут располагать химической энергией (топливные ВЭР), физической теплотой (тепловые ВЭР), либо потенциальной энергией.

К топливным ВЭР относят доменный, ферросплавный и конверторный газы, а также коксовый газ. Все эти газы применяют в качестве топлива в печах и котельных.

Несколько иначе обстоит дело с использованием тепловых отходов. Не все потери тепла в технологических агрегатов возможно и экономически целесообразно использовать.

Наиболее ценными для утилизации тепла являются те теплоносители, которые обладают следующими особенностями: непрерывностью поступления, высоким температурным потенциалом и количественной концентрированностью.

К ним относятся: тепло готового продукта, тепло уходящих газов, тепло, отводимое при охлаждении печей.

Готовая продукция переделов чёрной металлургии (кокс, чугун, сталь, прокат), а также шлаки доменного и сталеплавильного процессов обладают высокой температурой (1200 - 1700°С) и доля уносимого физического тепла в балансе агрегатов составляет от 5 до 50%.

Уходящие газы металлургических печей по возможности утилизации - самые ценные ВЭР. Газы нагревательных, мартеновских, обжиговых, термических печей, а также конвертерные газы имеют температуру 700…1800°С. Тепло уходящих газов может использоваться для нагрева шихты, воздуха, топлива, для получения пара и электроэнергии. Большинство печей оборудовано теплоутилизационными установками: регуляторами, котлами-утилизаторами и другими устройствами.

С целью увеличения срока службы отдельные детали высокотемпературных печей подвергаются принудительному охлаждению. Потери тепла в ряде случаев составляют 10…20%. Это тепло может быть использовано в системах испарительного охлаждения (СИО), которыми оборудуют доменные, мартеновские, нагревательные и другие печи. В СИО вырабатывается насыщенный пар давлением до 4 МПа.

Ежегодно за счёт использования тепловых ВЭР экономится до 10% природного топлива.

Следует отметить, что значительный выход ВЭР в ряде технологических процессов не является достоинством этих процессов. Рационально построенная энергетика технологии должна обеспечивать максимальное использование тепла в рабочем процессе с минимальными тепловыми и другими отходами, что, в конечном счёте, должно создавать безотходную технологию.

Утилизация тепла готового продукта и шлаков.Физическое тепло горячих продуктов в общем случае может быть использовано по одному из следующих направлений: регенерация тепла с его возвратом в данный процесс, технологическое использование тепла в последующем процессе, энергетическое использование тепла.

Для металлургического производства характерно следующее технологическое использование тепла. Так, жидкий чугун, полученный в доменной печи, поступает в мартеновские печи или конвертеры. В этом случае физическое тепло жидкого чугуна входит в тепловой баланс последующего передела в качестве одной из его приходных статей.

Использование тепла жидкой стали возможно в печных установках прокатного цеха (горячий посад слитков) или в машинах непрерывного литья.

Утилизация тепла уходящих газов металлургических печей. Уходящие газы печей - ценнейший теплоноситель, обладающий всеми основными признаками, при которых их использование технологически возможно и экономически целесообразно. Потери тепла с уходящими газами составляют 30…40% (иногда 60…70%) от всего тепла, выделяемого при сжигании топлива.

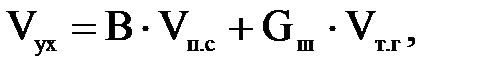

Объём уходящих газов может быть подсчитан по формуле

где В - расход топлива, м3/ч; Vп. с - объём продуктов сгорания на единицу топлива, м3/кг; Vт. г - выход технологических газов, м3/кг шихтовых материалов; Gш - расход шихты кг/час.

Температура уходящих газов определяется температурным режимом печи, достигая 1600…1800°С.

Тепло уходящих газов может быть использовано по трём основным схемам: замкнутой или технологической, разомкнутой (энергетической) и комбинированной.

В замкнутой схеме за счёт тепла уходящих газов в регенеративных или рекуперативных теплообменниках нагревается дутьевой воздух, иногда сжигаемый газ. При этом часть тепла уходящих газов возвращается в агрегат. Таким образом, в замкнутой схеме снижается расход топлива в технологическом процессе. Одновременно уменьшается выход вторичных тепловых ресурсов, которые могут быть использованы вне агрегата.

| ВН |

| топл. |

| печь |

| хол. воздух |

| дым. труба |

| гор. воздух |

Рис. 3.1 Замкнутая утилизация тепла уходящих газов

В разомкнутой или энергетической схеме тепло уходящих газов используется для производства пара, горячей воды, выработки электроэнергии, т.е. утилизированное тепло приводит к экономии топлива вне сферы данного технологического агрегата. Наиболее распространены в разомкнутой схеме котлы - утилизаторы для производства пара.

Котёл-утилизатор должен размещаться возможно ближе к месту выхода дымовых газов из печи. Установка котлов-утилизаторов позволяет осуществить значительно более глубокое охлаждение газов, чем в рекуператорах или регенераторах.

| печь |

| КУ |

| дымосос |

| турбо-генер. |

| пит. вода |

Газы за КУ имеют температуру 180…200ºС.

| дым. труба |

Рис. 3.2 Разомкнутая схема утилизации тепла газов

В комбинированной схеме утилизацией тепла уходящих газов можно достигнуть наибольшего эффекта. Обычно применяется последовательная установка воздухонагревателей и котлов утилизаторов.

| печь |

| В.Н. |

| КУ |

| турбогенер |

| топливо |

| хол. воздух |

| пит. вода |

| дымососы |

| г. воздух |

Рис. 3.3 Комбинированная схема утилизации

Теплоэнергетика доменного производства. Энергоносители доменного производства.Доменное производство является наиболее крупным потребителем энергоресурсов. Здесь расходуется около 50% топлива, потребляемое отраслью.

Процесс плавки в доменной печи является энергетическим процессом: кокс, горячее дутьё, кислород в дутьё, природный газ, мазут и другие топливные заменители.

Кокс выполняет функции топлива, восстановителя. Стоимость кокса составляет 40…50% себестоимости чугуна. Поэтому снижение расхода кокса или замена его более дешёвым топливом эффективны.

На экономию кокса оказывают влияние многие технологические и энергетические факторы. Так, например, повышение температуры дутья на 100ºС сверх 900ºС приводит к снижению расхода кокса на 2…4%.

Расход дутья определяет производительность печи и её тепловую мощность. Однако увеличение расхода дутья лимитируется некоторыми технологическими и эксплуатационными факторами. Расход дутья выше определённого значения для данной печи может привести к нарушению ровного хода печи и нормального движения шихтовых материалов.

В настоящее время на 1 м3 полезного объёма вдувается ~ 2 м3/мин воздуха. Для подачи воздуха в печь применяют центробежные турбовоздуходувки. В качестве привода воздуходувок используют паровые турбины высокого давления, работающие на паре с давлением от 3,5 до 9 МПа.

Нагрев дутья для доменной печи осуществляется в воздухонагревателях регенеративного типа. Отапливаются водонагреватели в основном доменным газом (или смесью ПДС и КДС).

В современных печах температура дутья достигает 1100…1300ºС. С целью уменьшения размеров воздухонагревателей и более эффективного использования их рабочего объёма совершенствуются конструкции камеры насадки. Применяют насадки с развитой поверхностью теплообмена. Интенсификация теплообмена в насадке осуществляется путём увеличения скорости движения продуктов сгорания и воздуха.

Интенсификация доменного процесса в значительной степени достигается применением дополнительных, кроме кокса и горячего дутья, энергоносителей. Обогащение дутья кислородом - один из эффективных методов интенсификации доменной плавки. С увеличением содержания кислорода в дутье снижается содержание азота, уменьшается расход дутья, растёт теоретическая температура горения. На действующих заводах содержание кислорода в дутье достигает 25…30%.

Вдувание в печь природного газа приводит к экономии кокса за счёт замены части углерода кокса углеродом природного газа.

В последние годы получило распространение вдувание в горн жидкого топлива, особенно мазута, а также доказана эффективность вдувания в зоны горения угольной пыли.

Таким образом, расчеты показали, что увеличение выплавки чугуна за счёт повышения содержания кислорода в дутье обходится народному хозяйству значительно дешевле, чем за счёт строительства новых крупных доменных печей. Поэтому расширение масштабов применения кислорода совместно с природным газом и другими заменителями кокса - один из главных путей интенсификации доменной плавки.

Вторичные энергоресурсы доменного производства. Источниками вторичных энергоресурсов являются: топливные - доменный газ и тепловые ВЭР - физическое тепло чугуна, шлака, доменного газа, тепло охлаждающей воды. Эти статьи превышают 65% тепла, внесенного в доменную печь.

К вторичным энергоресурсам доменного производства относятся также тепло уходящих газов воздухонагревателей, составляющее 15…20% от расхода тепла на подогрев дутья. Для использования тепла отходящих газов воздухонагревателей доменных печей разработана установка-теплообменник, в которой нагревается воздух и доменный газ, подаваемые в горелки воздухонагревателя, до 200…300ºС. Физическое тепло доменного газа зачастую не используется, т.к. после применяемой мокрой газоочистки газ поступает при низкой температуре. Тепло охлаждения печи может быть использовано при замене водяного охлаждения испарительным. Коэффициент использования тепловых ВЭР доменного производства составляет в среднем 30%.

Доменный газ представляет собой ценное топливо, выход которого зависит от многих факторов: качества и подготовки сырья, расхода кокса, температуры дутья, концентрации кислорода в дутье, вдувание заменителей кокса и др. Чем ниже расход кокса, тем меньше выход газа. С увеличением доли кислорода и природного газа в дутье выход доменного газа снижается.

Состав доменного газа и его теплота сгорания также переменны, как и выход его. И здесь решающее влияние оказывают интенсификаторы плавки. Повышение температуры дутья способствует некоторому снижению теплоты сгорания. При вдувании природного газа теплота сгорания несколько повышается. Обогащение дутья кислородом сопровождается увеличением содержания в доменном газе СО и Н2 и повышением, следовательно, теплоты сгорания.

Для использования физического тепла доменного газа требуется разработка устройств для сухой чистки. Так, в ДМетИ разработана доменная газоочистка, в которой доменный газ проходит сухую очистку от пыли и отдаёт тепло природному газу, вдуваемому в доменную печь. Вносимая природным газом в доменную печь теплота позволяет уменьшить удельный расход кокса и увеличить производительность печи.

Повышение давления доменного газа позволяет увеличить производительность доменной печи за счёт увеличения массового расхода дутья. При повышении давления газа на колошнике остаются неиспользованными резервы давления газа, которые можно использовать в газовой турбине, для обеспечения электроэнергией потребностей доменного цеха. Себестоимость электроэнергии, полученный на таких установках в 3 раза меньше, чем электроэнергии от центральный энергосистемы.

Теплоэнергетика мартеновского производства. Энергоносители мартеновского производства. Топливом для мартеновских печей служат доменный, коксовый, природный газы и мазут, а также смеси этих топлив. Большинство печей сейчас отапливается природным газом.

Лучшие технико-экономические показатели работы печей получены при использовании природного газа с добавкой 20 …30% мазута.

Мазут как самостоятельное топливо применяют значительно реже, чем как добавочное к природному газу. На чистом мазуте выплавляется 10% стали.

Воздух, необходимый для горения, подогревается предварительно в регенераторах до 1200…1250ºС.

Кислород применяется в мартеновском производстве как мощный интенсификатор. Сейчас 60% мартеновской стали выплавляется с применением кислорода.

Для повышения температуры, улучшения организации факела применяют подачу в факел технического кислорода при давлении 1,0 - 1,2 МПа. Подача кислорода в факел увеличивает производительность печи, т.к. при этом повышается температура горения топлива.

В настоящее время факельный метод использования кислорода в чистом виде применяют редко. На большинстве крупных заводов широко внедрён более эффективный метод - продувка жидкой ванны. Большая эффективность продувки кислородом по сравнению с обогащением факела объясняется следующими факторами: с одной стороны, при продувке кислородом резко увеличивается доля участия газообразного кислорода в окислении примесей ванны. С другой с

Дата добавления: 2017-06-13; просмотров: 4130;