Лекция 9,10. Переработка забалансовых руд и некондиционных промышленных продуктов

План лекции

1. Характеристика забалансовых руд. Термодинамическое обоснование выщелачивания минералов из забалансовых руд.

2. Обменное и окислительное выщелачивание. Организация процессов. Механизм и кинетика процесса. Бактериальное выщелачивание. Поведение минералов при выщелачивании.

3. Извлечение металлов из растворов. Экстракция цементацией, гидролизом, сорбцией. Гидрометаллургия меди. Теория и практика кучного выщелачивания. Технология «экстракции-электроосаждение».

Одним из крупных сырьевых источников являются забалансовые и потерянные руды на отработанных и разрабатываемых месторождениях, вскрышные породы и отходы (хвосты) обогатительных фабрик. Кроме того, имеется много относительно маломощных месторождений цветных металлов со сложной горно-геологической характеристикой, разработка которых традиционными системами горных работ не укладывается в нормы рентабельности.

Использовать эти сырьевые источники для производства металлов обычными способами не удается ввиду больших капитальных и эксплуатационных затрат. Вместе с тем рациональная переработка этого вида сырья новыми, более эффективными методами позволила бы уменьшить дефицит цветных металлов и повысить комплексность использования минеральных ресурсов. Для переработки указанных видов низкокачественного сырья используются методы подземного, кучного и чанового выщелачивания из них цветных металлов.

В любом из этих способов первой технологической операцией является перевод металлов в раствор, т.е. собственно операция выщелачивания, которая осуществляется или непосредственным вымыванием металлов растворителем (в основном из окисленных руд), или путем предварительного окисления минералов, совмещенного по месту и времени с их растворением (для сульфидных руд). Затем раствор освобождается от взвеси в отстойнике и поступает в отделение, где из него методами цементации, электролиза или экстракции извлекается металл. Далее раствор после соответствующей корректировки химического состава направляется в оборот для использования при выщелачивании или сбрасывается в отвал.

Подземное, кучное и чановое выщелачивание базируются на одних и тех же реакциях взаимодействия рудных минералов с растворителем. Поэтому целесообразно рассмотреть элементы теории на примере гидрометаллургического извлечения меди из окисленных и сульфидных руд.

Выщелачиванием называется процесс избирательного извлечения одного или нескольких компонентов из руд, концентратов или промежуточных продуктов металлургической переработки в водный раствор с целью отделения их от пустой породы. Избирательность достигается соответствующим подбором реагентов и созданием условий (концентрация реагентов, температура и т.п.), при которых скорости выщелачивания отдельных компонентов значительно различаются.

Выбор растворителя для выщелачивания зависит от следующих основных факторов:

− химическая и физическая природа подлежащего

выщелачиванию материала;

− стоимость растворителя;

− коррозионное воздействие растворителя на аппаратуру;

− селективность действия растворителя по отношению к

выщелачиваемому материалу;

− возможность регенерации растворителя.

Правильный выбор растворителя чрезвычайно важен. Замена одного растворителя другим, более удачным, означает по существу революционные изменения в той или иной области гидрометаллургии.

Среди гидрометаллургических методов, применяемых в цветной металлургии, особое место занимают жидкостная экстракция и сорбция как эффективные процессы разделения, концентрирования и очистки металлов.

Эти методы также широко используют при переработке нефти, для разделения ароматических и алифатических углеводородов, при получении различных лекарственных препаратов, в органическом синтезе, при очистке животных и растительных масел. Кроме того, ионообменные методы применяют для получения высокочистой и умягченной воды, переработки промышленных сбросов с целью их обезвреживания, а также извлечения полезных компонентов. Ионообменные процессы широко применяют в аналитической химии и научных исследованиях.

Экстракция и ионный обмен обладают рядом преимуществ по сравнению с другими методами извлечения и разделения компонентов: высокая селективность и чистота разделения, простота аппаратурного оформления, возможность осуществления непрерывного процесса и применения автоматизации. Многократность использования экстрагента или ионита обеспечивает их экономичность и перспективность.

Перечисленные преимущества открыли широкую дорогу методам экстракции и сорбции в промышленности.

В основе экстракции лежит способность ионов металлов образовывать соединения с органическими веществами и растворимость этих соединений в органической и водной фазах, в то время как в основе сорбции - поверхностные явления. Это принципиальное различие дает возможность объяснить специфику извлечения вешеств при экстракции и ионном обмене. Так. например, при экстракции большое значение имеет дегидратация ионов. Для ионообменной сорбции это важно с точки зрения размеров ионов.

Различие данных методов сказывается и на их кинетике. Равновесие при экстракции достигается быстро при активном перемешивании фаз в результате дробления капель. При адсорбции перемешивание внутри зерен не происходит, скорость процесса определяется диффузией извлекаемого вещества в поры адсорбента.

Таким образом, принципиальное различие этих процессов проявляется в специфике извлечения, структуре извлекающихся веществ, их агрегатном состоянии и т. д.

Рассмотрим более подробно метод экстракции.

До середины двадцатого века экстракция являлась второстепенным процессом нефтехимии, несравнимым по значению с ректификацией и сорбцией. Второе рождение экстракции относится к началу 50-х годов, когда она была применена для извлечения металлов - урана и других компонентов ядерного топлива.

Постепенно выяснилось ее преимущества - высокая селективность, сравнительная простота аппаратурного оформления, легкость регулирования многоступенчатого непрерывного процесса.

Необходимо также отметить, что экстракция в большинстве случаев осуществляется при обычном давлении и температуре. Начиная, с 60-х годов двадцатого столетия экстракция производит "революционный переворот в гидрометаллургии".

Высокая избирательность экстракционного метода по отношению к извлекаемому целевому металлу позволяет вести процесс при малой продолжительности технологического цикла, сравнительно небольших энергетических затратах и расходах реагентов. В соответствии с этим становится возможной переработка бедного сырья, извлечение металлов из которого прежде считалось экономически невыгодным. Наглядным примером этого является, использование жидкостной экстракции для извлечения металлов на целом ряде предприятий в США. Канаде, Африке. Работают промышленные установки для разделения и извлечения меди, никеля и кобальта, молибдена и рения, ниобия и тантала, циркония и гафния, редкоземельных и платиновых металлов, а также для извлечения урана, золота, цинка, ванадия, вольфрама и хрома.

В Республике Казахстан также успешно используются экстракционные технологии извлечения металлов. Так. на Усть- Каменогорском свинцово-цинковом комбинате в непрерывном режиме последовательно экстрагируют индий, таллий с кадмием, а из хлоридно- сульфатного раствора - теллур. На этом же предприятии внедрена технология получения оксида ванадия из технического оксихлорида с использованием нового экстрагента - эксол А. которая позволила обеспечить прямой выход ванадия более 90 %. На предприяпш «Джезказганредмет» внедрена технология экстракционного извлечения рения из промывной серной кислоты с получением перрената аммония.

Экстракция в широком понимании представляет собой процесс избирательного извлечения вещества в жидкую фазу. Для любого вида экстракционного процесса важно, чтобы растворитель был газообразным, жидким или твердым.

Экстракцию газа жидкостью обычно называют абсорбцией. Экстракция твердых веществ жидкими представляет собой выщелачивание, широко применяемое в металлургии. Наконец, экстракция растворенного вещества из одной жидкой фазы в другую носит название жидкостной экстракции, которая имеет большое значение для разделения и очистки металлов в технологии получения особо чистых элементов.

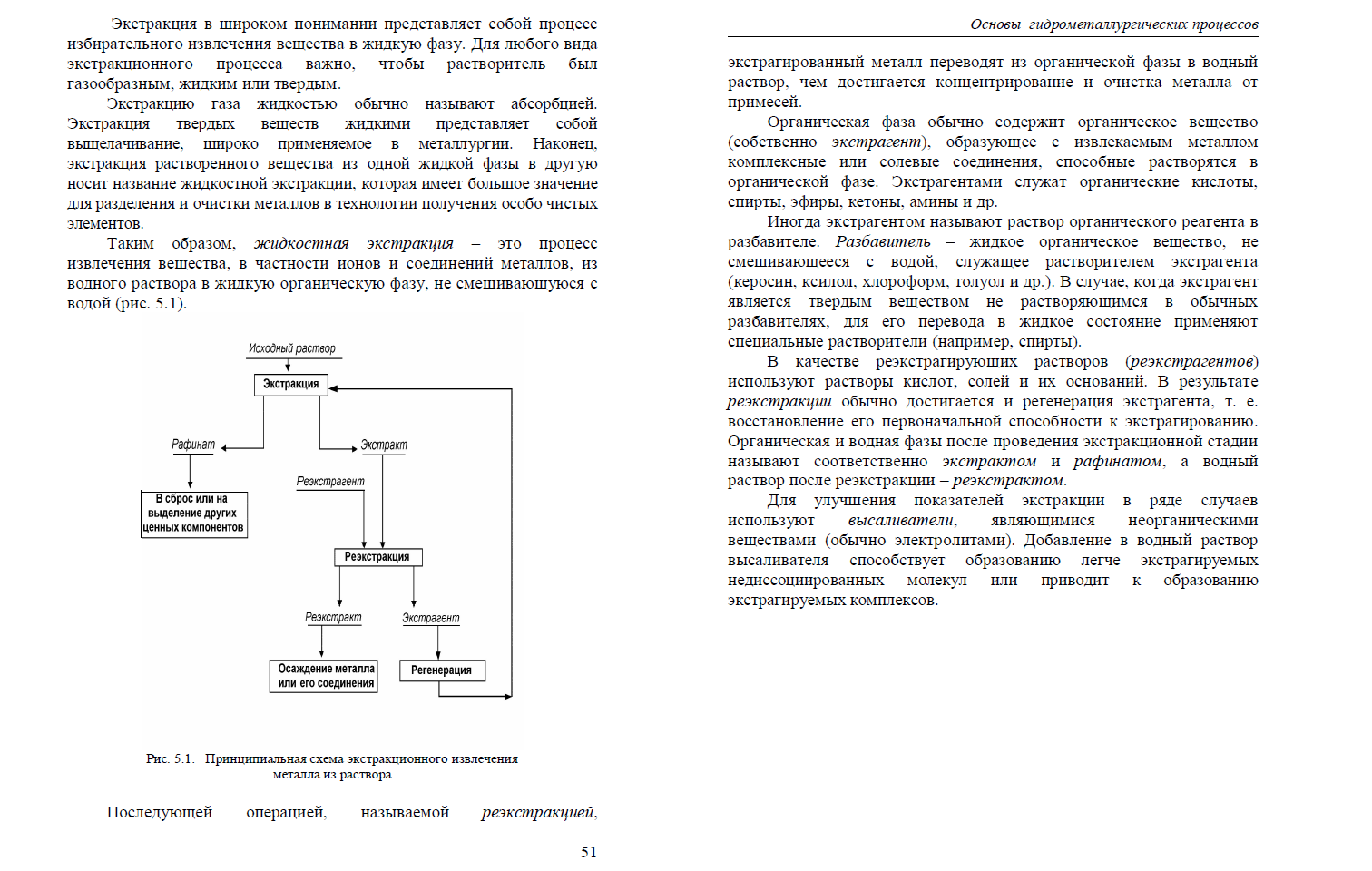

Таким образом, жидкостная экстракция - это процесс извлечения вешества. в частности ионов и соединений металлов, из водного раствора в жидкую органическую фазу, не смешивающуюся с водой (рис. 3).

Рис. 3- Принципиальная схема экстракционного извлечения металла из раствора

Последующей операцией. называемой реэкстракцией. экстрагированный металл переводят из органической фазы в водный раствор, чем достигается концентрирование и очистка металла от примесей.

Органическая фаза обычно содержит органическое вещество (собственно экстрагент). образующее с извлекаемым металлом комплексные или солевые соединения, способные растворятся в органической фазе. Экстрагентами служат органические кислоты, спирты, эфиры, кетоны. амины и др.

Иногда экстрагентом называют раствор органического реагента в разбавителе. Разбавитель - жидкое органическое вещество. не смешивающееся с водой, служащее растворителем экстрагента (керосин, ксилол, хлороформ, толуол и др.). В случае, когда экстрагент является твердым веществом не растворяющимся в обычных разбавителях, для его перевода в жидкое состояние применяют специальные растворители (например, спирты).

В качестве реэкстрагируюших растворов (реэкстрагентов) используют растворы кислот, солей и их оснований. В результате реэкстракции обычно достигается и регенерация экстрагента, т. е. восстановление его первоначальной способности к экстрагированию. Органическая и водная фазы после проведения экстракционной стадии называют соответственно экстрактом и рафинатом. а водный раствор после реэкстракции - реэкстрактом.

Для улучшения показателей экстракции в ряде случаев используют высаливатели. являющимися неорганическими веществами (обычно электролитами). Добавление в водный раствор высаливателя способствует образованию лете экстрагируемых недиссоциированных молекул или приводит к образованию экстрагируемых комплексов.

В настояшее время широкое применение получила сорбция непо средственно из пульп, в частности, в технологии золота, молибдена, урана. Для этой цели используют механически прочные смолы с величиной зерен 0.5-1.5 мм. Процесс проводят в аппаратах с пневматическим перемешиванием и аэролнфтной подачей смолы в пульпу.

Зачастую ионный обмен из пульп осуществляют совместно выщелачиванием металла из руды и сорбции на смоле. В этом случае вследствие смешения равновесия выщелачивание проходит более интенсивно.

Рассмотрим пример сорбционного выщелачивания урана из его руд. Выщелачивание ведут серной кислотой с применением смолы. В процессе выщелачивания уран переходит в раствор в виде комплекса [U02(S04)3]4. Элюирование осуществляют растворами (НО + NaCl) или (HNO3 + + NaNOs).

В результате такого процесса получают растворы, содержащие 20-50 г/дм3 урана.

Сорбция состоит из трех основных циклов: извлечения ионов металла, промывки ионита и элюирования. Прерывность процесса - серьезный технологический недостаток. На практике обычно применяют не одну колонн. Это дает возможность сделать процесс полунепрерывным. Например, в случае применения четырех колонн в трех идет сорбция, а в четвертой - элюирование.

В странах дальнего зарубежья наибольших успехов жидкостная экстракция достигла в гидрометаллургии меди. Экстракцию меди органическими растворителями используют на нескольких заводах в США и Африки (Замбия, ЮАР).

Медь из растворов, получаемых при выщелачивании бедных руд или отвалов (< 1 г/дм3 Сu), обычно осаждают железным скрапом (процесс цементации).

Недостаток этого процесса - образование ионов железа (+2) в растворах. возвращаемых для выщелачивания, т. е. на образование FeSО4 расходуется серная кислота. Кроме того, цементную медь в этом случае необходимо дополнительно очищать для получения товарного продукта.

Основное преимущество жидкостной экстракции по схеме «выщелачивание —электролиз» состоит в контроле содержания примесей. Органическая фаза выполняет роль буфера между выщелачиванием и электролизом, обеспечивая получение более чистой катодной меди.

Так как примеси из выщелачивающего раствора не попадают в электролит, то в выщелачивающей цепочке можно допускать более высокое содержание примесей. Это в свою очередь позволяет уменьшить расход воды, что упрощает проблему сброса отходов.

Примером такого промышленного процесса является экстракция меди из кислых растворов кучного выщелачивания окисленных медных руд с применением в качестве экстрагента JIhkc-64N с последующим электролитическим осаждением меди (рис. 4)

Рис. 4. Схема экстракционного извлечения меди

Процесс получения меди экстракционным методом включает три замкнутых цикла: оборот рафината со стадии экстракции для кучного выщелачивания, оборот экстрагента и электролита.

Экстракционные схемы извлечения меди экстрагентом Ликс-64 заводов США «Блюберд» (первый в мире завод по экстракции меди) и «Багдад» похожи. На первом заводе перерабатывают растворы кучного выщелачивания с содержанием меди 3 г/дм3, на втором - 1 г/дм5, число ступеней экстракции соотвественно 3 и 4. реэстракции 2 и 3.

Контрольные вопросы

1. Дать характеристику забалансовым рудам. Рассказать о выщелачивания минералов из забалансовых руд.

2. Рассказать об организации процессов выщелачивания. Механизм и кинетика процесса. Поведение минералов при выщелачивании.

3. Извлечение металлов из растворов. Экстракция сорбцией. Экстракция в гидрометаллургии меди. Теория и практика кучного выщелачивания.

Дата добавления: 2017-06-13; просмотров: 3213;