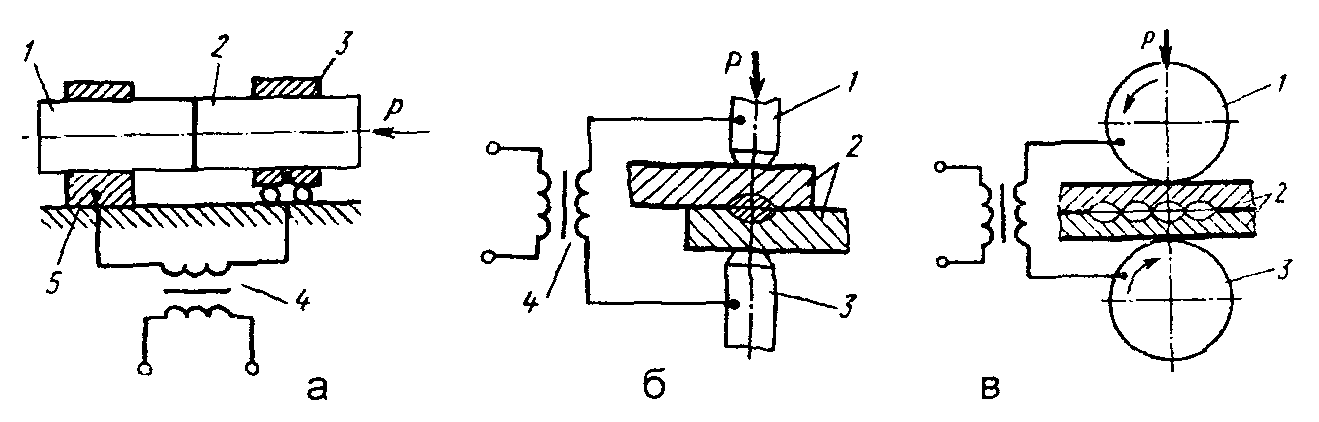

ЭЛЕКТРИЧЕСКАЯ КОНТАКТНАЯ СВАРКА

Электрическая контактная сварка находит широкое применение в машиностроении и в приборостроении. Она основана на том, что при прохождении тока через соединяемые поверхности, он встречает максимальное сопротивление в месте их соединения. Здесь происходит разогрев металла до пластического состояния и оплавление. В точке разогрева поверхности металлов сжимаются, и происходит диффузия металлов. Основными способами контактной сварки являются стыковая, шовная и точечная (рис. 6.30).

При стыковой сварке (рис. 6.30а) свариваемые детали 1-2(стержни, полосы, рельсы, трубы) закрепляют в медных зажимах машины. Зажим 3 установлен на подвижной плите, перемещающейся по направляющим станины, а зажим 5 укреплен на неподвижной плите. Вторичная понижающая обмотка трансформатора 4 соединена с плитами медными гибкими шинами.

Рис. 6.30. Основные схемы контактной сварки:

а) стыковая; б) точечная; в) шовная.

Стыковую сварку разделяют на сварку сопротивлением и сварку оплавлением.

При сварке сопротивлением заготовки соединяются, и включается электрический ток. В зоне контакта электрический ток встречает наибольшее сопротивление и выделяется наибольшее количество теплоты, торцы заготовок нагреваются, и в зоне нагрева металл переходит в пластическое состояние. После этого ток отключают, заготовки сжимают, происходит диффузия металлов, и в результате получается сварное соединение. Сварку сопротивле-

нием применяют для неответственных конструкций небольшого сечения (диаметром до 20-25 мм), изготовляемых из низкоуглеродистых сталей.

При сварке оплавлением заготовки сближают при включенном трансформаторе. По мере их сближения обеспечивается контакт по всему поперечному сечению, и поверхности стыка, за счет выделения теплоты при прохождении тока, равномерно оплавляются. После этого заготовки сжимаются, и образуется сварной шов по всей плоскости. Стыковую сварку оплавлением применяют при соединении железнодорожных рельсов, газо- и нефте-проводов.

Точечную сварку применяют для соединения заготовок, свариваемых внахлестку в отдельных точках. Свариваемые заготовки 2 (рис. 6.30б) для обеспечения их контакта зажимаются силой между двумя стержневыми медными электродами 1и 3,к которым подводится электрический ток от вторичной обмотки трансформатора 4. Между электродами, в месте контакта заготовок, имеющем наиболее высокое сопротивление, поднимается температура, металл переходит в пластичное или расплавленное состояние и образуется сварная точка. Массивные медные электроды практически не нагреваются, так как сопротивление меди невысокое.

В качестве источника электрической энергии обычно используется однофазный трансформатор переменного тока. Синхронизация работы механизмов сжатия и источника электрического тока обеспечивается электронными программными устройствами, задающими цикл работы машины. Точечную сварку применяют для соединения заготовок из углеродистых и легированных конструкционных сталей, алюминиевых, медных, титановых сплавов.

При шовной или роликовой сварке свариваемые заготовки 2 (рис. 6.30в), соединяемые внахлестку, зажимают постоянной силой между двумя медными электродами 1, 3,выполненными в виде вращающихся роликов. Роликовая сварка аналогична точечной, но она предназначена для получения непрерывного сварного шва. Шовную сварку применяют для получения герметичных соединений емкостей, баков, сосудов высокого давления и т.д. Толщина свариваемых заготовок может быть от 0,001 до 3 мм.

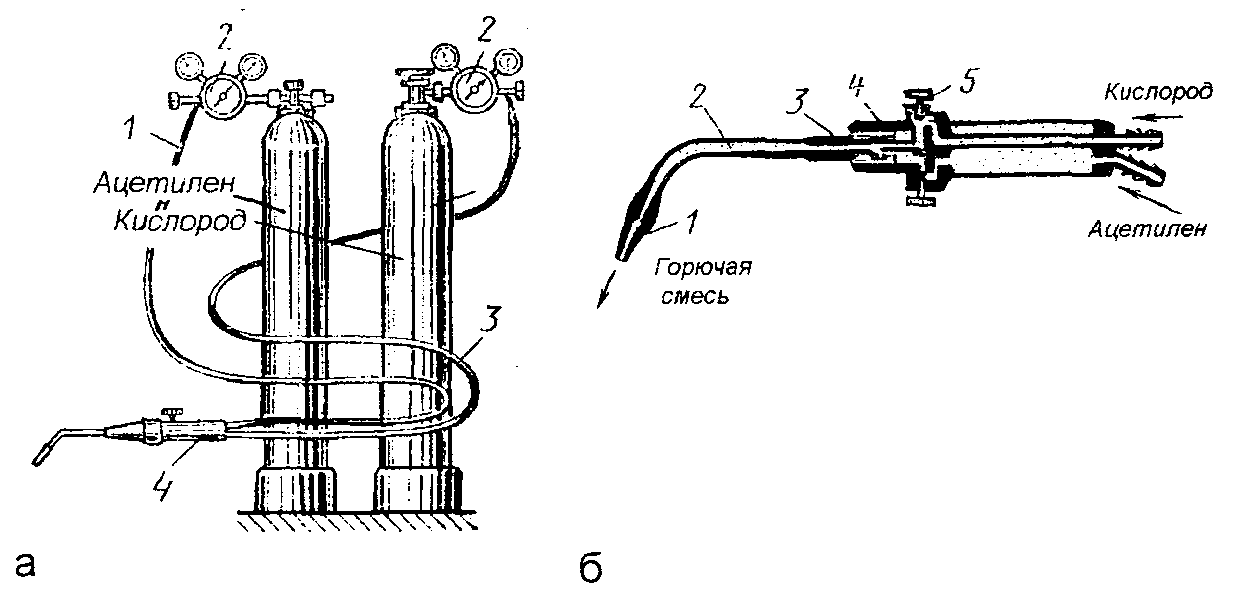

ГАЗОВАЯ СВАРКА

При газовой сварке (рис. 6.31) в качестве источника теплоты используют газовое пламя, образующееся при сгорании горючего газа в атмосфере кислорода.

Применяют различные горючие газы - ацетилен, водород, природные газы, пропан, бутан, пары бензина. Самую высокую температуру пламени (3200 °С) обеспечивает ацетилен, поэтому ацетиленокислородное пламя нашло наибольшее применение.

Питание газовой горелки ацетиленом и кислородом осуществляется преимущественно от баллонов - ацетиленового (белого цвета) и кислородного (голубого цвета).

Для получения пламени ацетилен и кислород подают из баллонов, снабженных газовыми регуляторами давления, в горелку. Применяют главным образом горелки инжекторного типа (рис. 6.31б). Принцип работы такой горелки основан на подсосе ацетилена струей кислорода. Суть его заключается в следующем.

Рис. 6.31. Газосварочное оборудование:

а) схема питания от баллонов: 1 - шланг подачи ацетилена; 2 - регулятор давления газа;

3 - шланг подачи кислорода; 4 - сварочная горелка;

б) схема инжекторной горелки: 1 - мундштук; 2 - ствол горелки;

3 - смесительная камера; 4 - инжектор, 5 - вентиль

Кислород, подаваемый под давлением 0,1-0,4 МПа, выходит из инжектора 4с большой скоростью и создает разрежение в смесительной камере 3.За счет этого в нее подсасывается ацетилен. Здесь он смешивается с кислородом, и образующаяся горючая смесь поступает по трубке наконечника к выходному отверстию мундштука. Сгорание смеси происходит в сварочном пламени на выходе из мундштука. Тепловую мощность пламени регулируют сменными наконечниками горелки с разным расходом газа.

Дата добавления: 2021-07-22; просмотров: 496;