Коэффициент абсорбции — массопередачи

Происходящий при абсорбции перенос вещества из одной фазы в другую происходит путем как молекулярной, так и турбулентной диффузии. По обе стороны границы между фазами в непосредственной близости от нее расположены газовый и жидкостный ламинарные слои. Растворимый газовый компонент подводится к газовому ламинарному слою за счет турбулентной диффузии, переносится через оба ламинарных слоя за счет молекулярной диффузии и отводится от жидкостного ламинарного слоя снова за счет турбулентной диффузии. Так как скорость турбулентной диффузии во много раз больше скорости молекулярной диффузии, то можно считать, что общее сопротивление процесса переноса R равно сумме сопротивлений газового и жидкостного ламинарных слоев.

Учитывая, что коэффициенты абсорбции обратно пропорциональны сопротивлениям, имеем

1/b=1/bг+1/bж. (15.7)

Так как концентрации в газе и жидкости измеряются в разных единицах, в полученное уравнение вводят коэффициент пересчета ψ из формулы Генри:

. (15.8)

. (15.8)

Для хорошо растворимых газов процесс абсорбции в основном определяется сопротивлением газовой пленки, т.е.b ≈ bг, а для плохо растворимых газов — сопротивлением жидкостной пленки, т.е.b = bж/ψ.

Коэффициент абсорбции — массопередачи зависит от свойств газа и жидкости, конструкции абсорбера, скорости движения сред, температуры.

Для его определения имеется ряд эмпирических формул, одна из которых для насадочного абсорбера и хорошо растворимого газа имеет следующий вид, кг/(м2·ч·Па):

b = 12,75·10-6Мw0,75(0,0011T — 0,18)0,25/(13,7 +  , (15.9)

, (15.9)

где М — молекулярная масса поглощаемого компонента; w— скорость газа в свободном сечении насадки, см/с; Т — абсолютная температура газа, К; dэкв — эквивалентный диаметр насадки (см. табл. 15.2); fo — удельная поверхность насадки, м2/м3 (см. табл. 15.2).

Таблица 15.2. Характеристики некоторых насадок

| Характеристика | Кольца керамические, правильно уложенные, размером, мм | Кольца керамические, беспорядочно лежащие, размером, мм | Кокс кусковой размером, мм | Кварц размером, мм | Хордовая насадка размером в свету, мм | |||||

| 50x50x5 | 100x100x100 | 25X25X3 | 50x50x5 | |||||||

| Удельная поверхность fo, м2/м3 | ||||||||||

| Свободный объем Vс, м3/м3 | 0,73 | 0,72 | 0,75 | 0,78 | 0,53 | 0,58 | 0,32 | 0,46 | 0,55 | 0,77 |

| Удельная масса, кг/м3 | - | - | ||||||||

| Средний коэффициент сопротивления xср | 10—12 | 500—600 | 130—140 | 240—300 | - | - | - | |||

| Эквивалентный диаметр dэкв, мм | 10,5 |

В целях упрощения расчетов часто используют номограммы.

§ 4. Абсорбционные аппараты и установки

Как и все процессы массопередачи, абсорбция протекает на границе раздела фаз. Поэтому абсорберы должны иметь развитую поверхность соприкосновения между жидкостью и газом. По способу образования этой поверхности абсорберы можно условно разделить на поверхностные, распиливающие и барботажные.

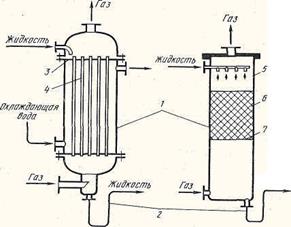

Поверхностные абсорберы поглощают газ пленкой жидкости, образующейся на поверхностях, смачиваемых жидкостью и омываемых газом. Примером такого пленочного абсорбера может служить трубчатый абсорбер (рис. 15.2, а), в котором жидкость стекает сверху вниз по внутренней поверхности труб, омываемых поднимающимся снизу вверх газом. Насадочный абсорбер, наиболее распространенный из поверхностных абсорберов, представляет собой вертикальный цилиндр, заполненный орошаемой сверху насадкой, сквозь которую снизу вверх проходит газ (рис. 15.2,6). Сильно развитая межфазная поверхность интенсифицирует работу абсорбера.

Рис. 15.2. Схемы поверхностных абсорберов: а — трубчатый; б — насадочный. 1 — корпус; 2 - гидрозатвор; 3 — трубная решетка; 4 — орошаемые трубы; 5 — оросительное устройство; 6 — насадка; 7 — опорная решетка.

В качестве насадки часто применяют тонкостенные керамические или стальные кольца высотой, равной диаметру, пределах 15—150 мм. Мелкие кольца засыпают навалом, а крупные укладывают рядами, сдвинутыми относительно друг друга. Широко применяют также хордовую насадку, представляющую собой ряд решеток из досок, поставленных на ребро и повернутых относительно друг друга на 45 или 90°. Иногда в качестве насадок применяют кокс или дробленый кварц с размером кусков 25—100 мм.

Основными характеристиками насадки являются ее удельная поверхность f0 и свободный объем Vo — отношение объема пустот к объему, занимаемому насадкой (табл. 15.2).

В насадочном абсорбере насадка укладывается на опорные решетки, имеющие отверстия или щели для прохода газа и отвода жидкости. В связи с тем что жидкость в насадке имеет тенденцию растекаться от центра к периферии, насадку в больших аппаратах укладывают отдельными слоями (секциями), под каждой из которых имеется направляющий конус.

Подвод орошающей жидкости осуществляют с помощью оросителя, обеспечивающего равномерное орошение насадки. Количество жидкости, подаваемой на 1 м2 поверхности насадки в единицу времени, называется плотностью орошения L; она зависит от типа насадки и находится обычно в пределах 5— 20 м3/(м2·ч).

Преимуществом насадочных абсорберов является простота устройства, что особенно важно при работе с агрессивными средами. Насадочные абсорберы мало пригодны для работы с загрязненными газами и жидкостями вследствие забивания насадки и трудности ее регенерации, а также затрудненным отводом тепла, выделяющегося при поглощении газа.

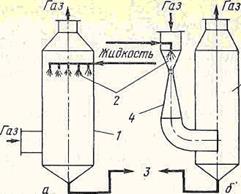

Распыливающий полый абсорбер (рис. 15.3, а) представляет собой вертикальный цилиндр, в верхней части которого расположена система форсунок, равномерно распыливающих подаваемую в абсорбер жидкость. Газ, подводимый в абсорбер снизу, поднимается вверх и орошается мелкораспыленной жидкостью. В процессе соприкосновения газа с жидкостью через межфазную поверхность, образованную каплями, и происходит массообмен. Отвод газа осуществляют через верхнюю часть абсорбера, а жидкости — через нижнюю коническую часть его. Во избежание подсосов воздуха в абсорбер отвод воды производят через сифон или поплавковый регулятор, поддерживающий в конической части абсорбера постоянный уровень жидкости.

Рис. 15.3. Схемы разбрызгивающих абсорберов: а — полый абсорбер; б — абсорбер Вентури. 1 — корпус; 2 — форсунки; 3 — гидрозатвор; 4 — труба Вентури; 5 — каплеуловитель.

Размер капель жидкости в полом абсорбере не должен быть меньше 0,8—1,0 мм. Хотя при тонком распылении увеличивается межфазная, поверхность и интенсифицируется массообмен, одновременно резко возрастает каплеунос, что вызывает значительные трудности в эксплуатации вследствие образования отложений как в верхней части абсорбера, так и на последующих участках газоотводящего тракта.

К преимуществам полых распыливающих абсорберов относятся простота устройства, низкое гидравлическое сопротивление, возможность работы с загрязненными газами, легкость осмотра, чистки и ремонта. Недостатки этих аппаратов — невысокая эффективность, значительный расход энергии на распыливание жидкости, трудность работы с загрязненными жидкостями из-за засорения форсунок, повышенный расход абсорбента, низкие допустимые скорости газа, ограниченные уносом капель жидкости.

Распыливающие полые абсорберы применяют главным образом для поглощения хорошо растворимых газов. В последнее время получают распространение абсорберы с распылением жидкости в потоке движущегося газа со скоростью до 100 м/с (рис. 15.3,6). Такие абсорберы по устройству аналогичны скрубберам Вентури; они характеризуются большой интенсивностью и высокой эффективностью. Их основным недостатком являются высокие энергозатраты вследствие большого гидравлического сопротивления.

В химической технологии применяют также барботажные тарельчатые абсорберы, однако в металлургии для целей очистки газов они не получили распространения.

Дата добавления: 2021-07-22; просмотров: 919;