Влияние отдыха сварных соединений

Свойства металла шва и зоны термического влияния сварных соединений теплоустойчивых сталей в значительной степени зависит от времени и условий вылеживания их после сварки. Как правило, сразу после сварки (через 1...3ч) пластические свойства металла сварных соединений и сопротивляемость их об-разованию холодных трещин являются относительно низкими.

Через некоторое время (через 3...10 суток) при вылеживании при комнат-ной температуре происходит повышение их пластичности и вязкости, а также сопротивление образованию холодных трещин. Повышение пластичности и со-противляемости замедленному разрушению в процессе вылеживания после сварки или после закалки в технической литературе получило название отдыха.

В процессе отдыха не происходит фазовых преобразований, имеют место лишь диффузионные и релаксационные процессы, которые вызывают переход пластической деформации с границ зерен на тело зерна, что и приводит к су-щественному повышению пластичности и сопротивляемости образованию хо-лодных трещин. Гудремон Э. отмечает, что после проведения отдыха стали уменьшается ее електросопротивление, что свидетельствует об упорядочении атомного строения металла. Основным диффузионным процессом является уда-ление диффузионного водорода из металла сварных соединений.

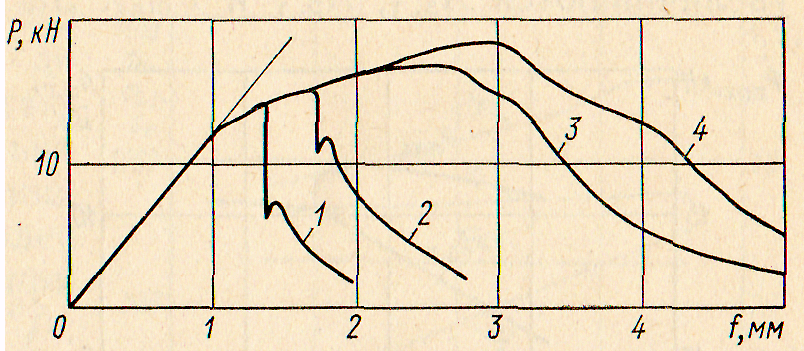

В процессе сварки и на протяжении некоторого времени после ее диффу-зионный водород выделяется из металла шва наружу и в основной металл. Уме-ньшение содержания диффузионного водорода в металле шва и в ЗТВ приводит к весьма существенному повышению пластичности и сопротивляемости его хрупким разрушениям. На рис. 59 приведено изменение вида диаграммы стати-ческого изгиба от времени вылеживания для наплавленного металла типа 10ХН2М.

Рисунок 59 - Изменение вида диаграммы статического изгиба для наплавленного металла типа 10ХН2М от времени вылеживания после сварки:

1 - через 1,5 ч Н2 = 5,7 см3/100 г; 2- через 7,5 ч Н2 = 3,7 см3/100 г;

3- через 25 ч Н2 = 1,5 см3/100 г; 4 - через 4 сут Н2=1,6 см3 /100г

Для наплавки заготовок были использованы влажные электроды.Охлаж- дение заготовок выполнялось на воздухе, одновременно определялось содер-жание водорода. Как видно из рис. 59, с увеличением времени вылеживания диаграмма статического изгиба довольно значительно изменяется. При малом времени вылеживания образцов (1,5...7,5 ч) на диаграмме наблюдаются срывы (при вылеживании 1,5 ч - сразу же за участком упругой деформации). При уве-личении времени вылеживания срывы на диаграмме исчезают.

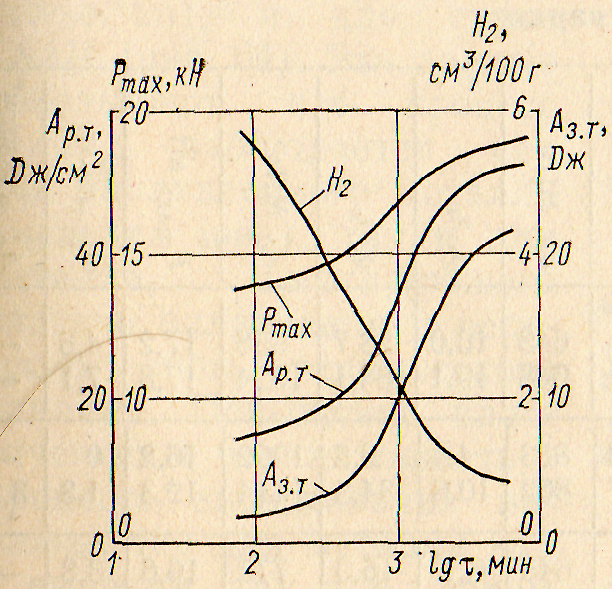

На рис. 60 показано изменение работы зарождения и распространение трещины, максимальной разрушающей нагрузки и содержания водорода в за-висимости от времени вылеживания.

Рисунок 60 - Влияние времени вылеживания после сварки на содержание водорода, на работу зарождения и распространения трещины и максимальная разрушающая нагрузка для наплавленного металла типа 10ХН2М

Как видно из рис. 60, с увеличением времени вылеживания уменьшается содержание водорода в образцах и соответственно увеличиваются А3.т, А р.т и Рmax. За время вылеживання 96 ч содержание водорода уменьшилось с 5,7 до 0,9 см3/100 г, работа зарождения трещины увеличилась с 2 до 22 Дж, т.е. в 11 раз, работа распространения трещины увеличилась с 15 до 52 Дж/см2, т.е. в 3,5 раза, и максимальная разрушающая нагрузка - с 13,9 до 18,8 кН, т.е.на 35 %. Выделение водорода в процессе вылеживания приводит к полному восстанов-лению пластических и вязких свойств наплавленного металла. В процессе вы-леживания изменяются также механические свойства наплавленного металла.

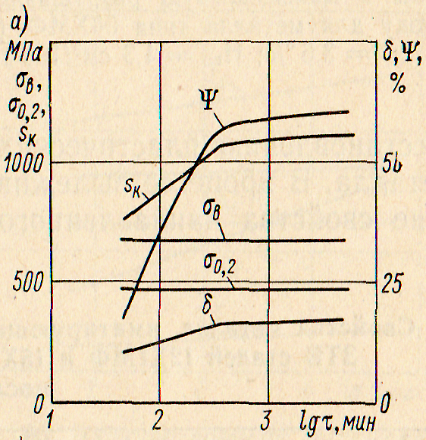

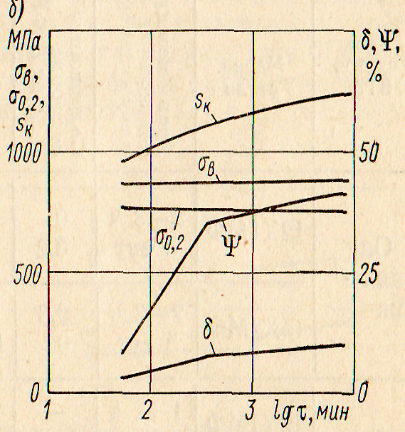

Как видно из рис. 61, с увеличением времени вылеживания предел теку-чести наплавленного металла типа 10ХН2М практически не изменяется, а до-вольно значительно изменяются относительное сужение и действительное соп-ротивление разрыву Sк. Возрастает также относительное удлинение.

Суть технологической операции отдыха заключается в том, чтобы после окончания сварки сварное соединение не охлаждать до комнатной температу- ры, а выдерживать при повышенной температуре на протяжении некоторого времени.

Рисунок 61 - Влияние времени вылеживания после сварки на механические свойства наплавленного металла типа 10ХН2М при разной скорости охлаждения:

После проведения отдыха, в результате которого повышаются плас-тичность металла сварных соединений и сопротивляемость их хрупким разру-шениям, сварное соединение можно охладить до комнатной температуре, не боясь образования холодных трещин.

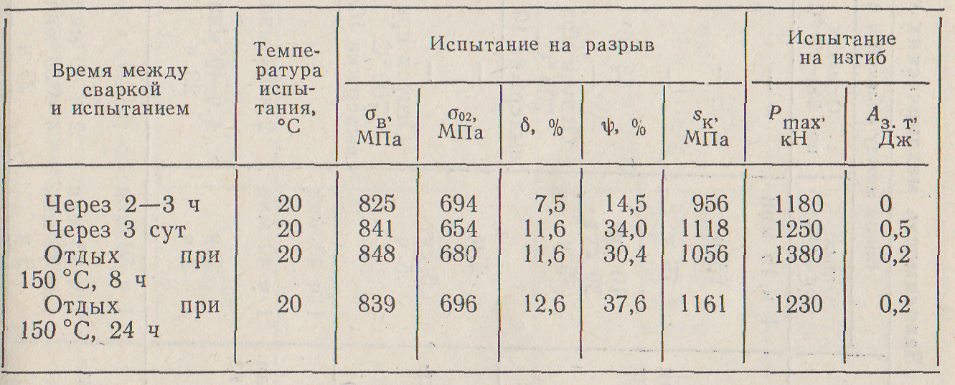

Можно сформулировать следующее основное правило для определения оптимальной температуры отдыха. Для предотвращения возможности образо-вания холодных трещин в сварных соединениях в процессе отдыха минималь-ная температура отдыха должна быть равной минимальной температуре сопут-ствующего подогрева, обусловленной по формулам (37), (39) и (40). Другими словами, металл шва ЗТВ в процессе отдыха должен находиться в вязком сос-тоянии.

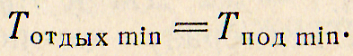

Продолжительность отдыха, вероятно, следует определять эксперимен-тально. Так, для наплавленного металла типа 04ХНЗМ отдых при температуре 100°С достаточно проводить в течение 4 ч. Для наплавленного металла типа 08ХМФБ отдых при температуре 150°С достаточно проводить в течение 8 ч (табл. 26).

С повышением температуры уменьшается водородная хрупкость и увели-чивается коэффициент диффузии водорода. Это приводит к тому, что с повы-шением температуры водород значительно быстрее удаляется со сварных со-единений. Поэтому для уменьшення отрицательного действия водорода тем-пература отдыха должна быть возможно выше.

Таблица 26 Зависимость свойств наплавленного металла типа 08ХМФБ от времени после сварки

В процессе отдыха металл шва и зоны термического влияния не должен охрупчиваться. На рис. 42-44 показано, что длительная выдержка при 300°С приводит к резкому снижению Аз.т и Рmах, к значительному повышению кри-тической температуры хрупкости - на 30...90°С. При испытании разрывных об-разцов после выдержки при 300°С наблюдается рост предела текучести и твер-дости. При вылеживании при комнатной температуре происходит повышение пластичности и сопротивления хрупкому разрушению наплавленного металла. Однако при вылеживании при температуре 250...300°С наблюдаются рост пре-дела текучести наплавленного металла и снижение работы зарождения тре-щины. Охрупчивание металла шва и металла, который имитирует ЗТВ, после продолжительной выдержки при 250...350°С объясняется термическим старее-нием.

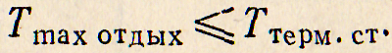

Таким образом, можно сформулировать второе основное правило для вы-бора оптимальной температуры отдыха. Для предотвращения охрупчивания ме-талла шва и ЗТВ в процессе отдыха максимальная температура отдыха не дол-жна превышать нижней границы температурного интервала термического ста-рения, т.е.

(48)

(48)

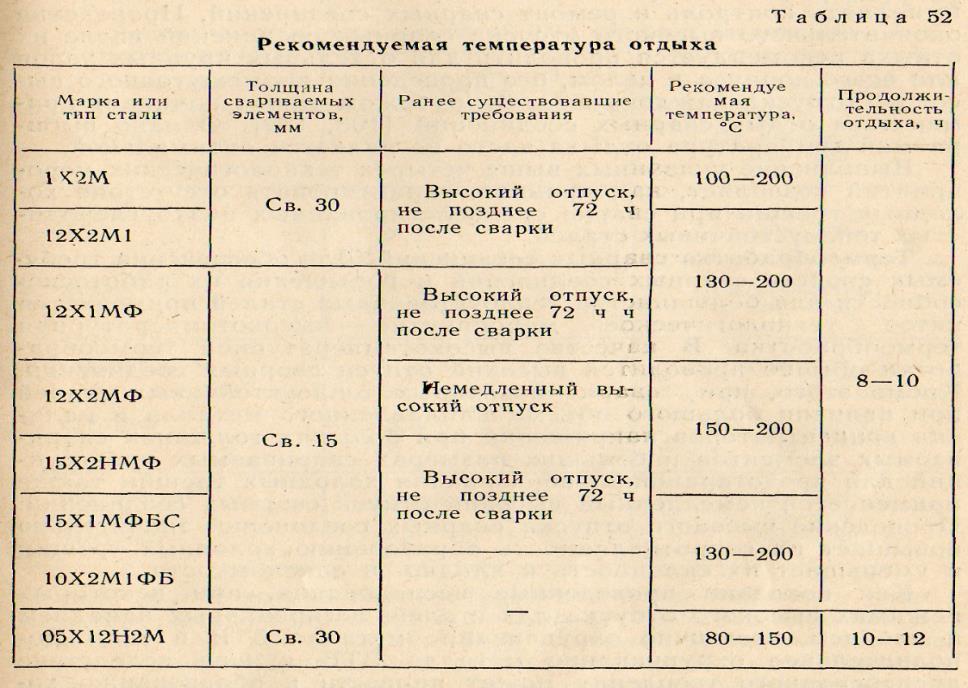

Рекомендуемая оптимальная температура отдыха сварных соединений для ряда сталей приведена в табл. 52.

Дата добавления: 2017-05-02; просмотров: 1651;