Влияние термического старения

До недавнего времени с целью исключения образования подкалочиых структур в ЗТВ и шве сварка теплоустойчивых сталей выполнялась с высокой температурой сопутствующего подогрева (до 200...400°С). Длительная выдер-жка при высокой температуре подогрева может привести к неблагоприятным последствиям.

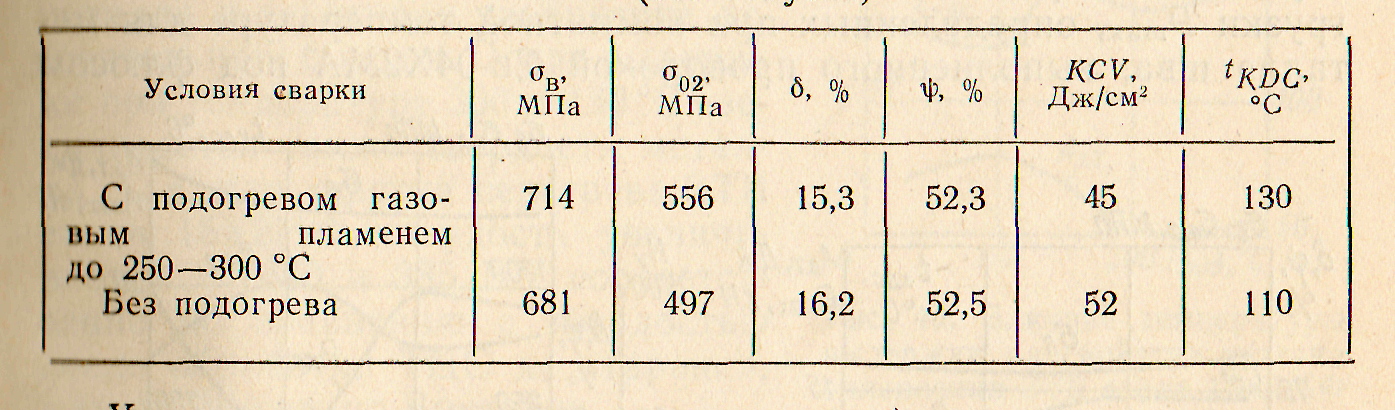

Опыт показывает, что при сварке с таким подогревом не всегда получа- ют метал шва менее прочный и более вязкий, чем при сварке без подогрева. Так, при автоматической сварке пластин стали 1Х2М толщиной 35 мм прово-локой Св-04Х2МА диаметром 5 мм под флюсом АН-42 с подогревом до 250...300°С получают метал шва более прочный и менее вязкий, чем при сварке без подогрева (табл. 18).

Таблица 18 Механические свойства металла шва, выполненного автоматической сваркой проволокой Св-04Х2МА под флюсом АН-42 на стали 1Х2М (без отпуска)

Критическая температура хрупкости tкDc металла шва при сварке с по-догревом равна 130°С, а без подогрева -110°С. За критическую температуру хрупкости tкDc принимается температура, при которой в изломе трех испытан-ных на статический изгиб образцов Шарпи количество волокнистой составляю-щей равно не менее 70 % или величина срыва на диаграмме статического изги-ба составляет не больше 1/3 от максимальной разрушающей нагрузки для каж-дого испытанного образца. Сварка с подогревом до 250...300°С не снижает пре-дела текучести и прочности. В этом случае происходит некоторое их увеличе-ние, что не отвечает общепринятым представлениям о влиянии скорости ох-лаждения при сварке на свойстве металла шва.

Полученные результаты не противоречат существующим представлени-ям, если учесть, что при такой высокой температуре подогрева на свойства ме-талла шва, кроме того, может влиять термическое старение. Часто сварные швы выполняют на протяжении длительного времени (20...100 ч). В этом слу-чае слои шва и зона термического влияния имеют температуру, приблизительно равную температуре соответствующего подогрева. В процессе длительной вы-держки при температуре сопутствующего подогрева может произойти охруп-чиванне металла шва и ЗТВ вследствие термического старения. Степень охрупчивання будет зависеть от температуры соответствующего подогрева.

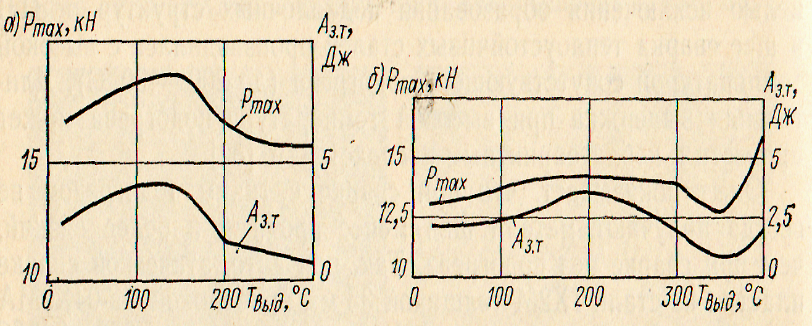

На рис. 42 показана зависимость работы зарождения трещины Аз.т и мак-симальной разрушающей нагрузки Рmах, определенных при комнатной тем-пературе для металла шва, выполненного проволокой Св-04Х2МА под флюсом АН-42 на стали 1Х2М и для участка оплавления стали 1Х2М от температуры старения.

Рисунок 42 - Влияние температуры выдержки на работу зарождения трещины Аз.т и максимальная разрушающая нагрузка Рmах для участка оп-лавлення ЗТВ стали 1Х2М (а) и для металла шва, выполненного из стали 1Х2М автоматической сварки проволокой Св-04Х2МА под флюсом АН-42 (б). (Время выдержки -24 ч, испытано при температуре 20°С)

Выдержка металла шва и металла, имитирующего участок оплавления ЗТВ стали 1Х2М, на протяжении 24 ч при температуре 300 и 350°С приводила к значительному снижению Аз.т и Рmах в сравнении с исходным состоянием после сварки, а выдержка при температуре 150 и 200°С приводила к повыше-нию этих характеристик. Определить работу распространения трещины Ар.т для данного случая не представлялося возможным, так как на диаграмме был полный срыв и излом был полностью кристаллическим.

Длительная выдержка при высокой температуре сопутствующего подог-рева влияет также и на свойстве металла зоны термического влияния.

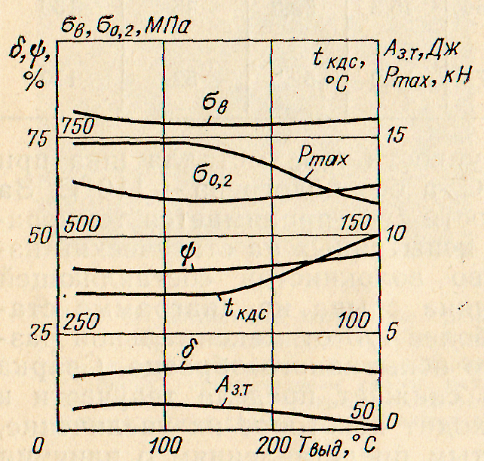

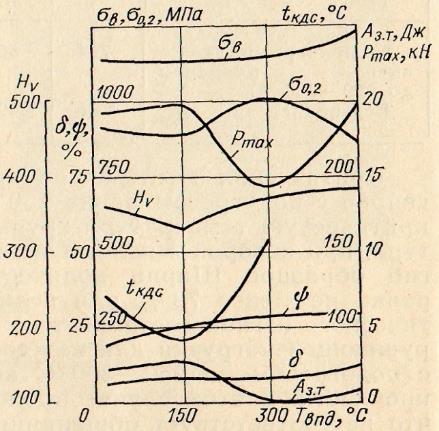

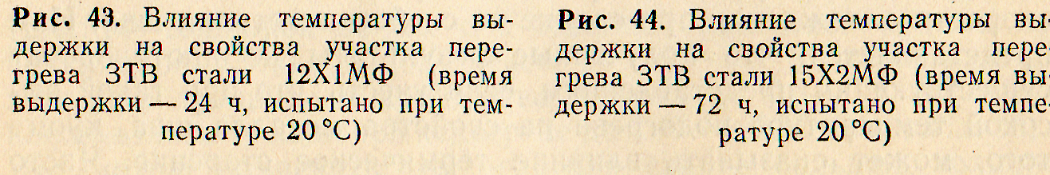

Как видно из рис. 43-44, длительная я выдержка на протяжении 24...72 ч при 300°С приведет к резкому снижению А 3.т, Рmах и к значительному по-вышению критической температуры хрупкости tKDc на 30...90°С. После ста-рения при 300°С работа зарождення трещины снижается практически до нуля.

При испытании разрывных образцов после старения при температуре 300°С наблюдаются рост предела текучести металла и некоторое увеличение относительного сужения. После выдержки при температуре 300 и 450°С увели-чивается также твердость металла. Так, для участка перегрева ЗТВ стали 15Х2МФ твердость увеличилась до 380 и 385 HV соответственно в сравнении с твердостью после обработки ТЦС до старения, равной 360 од. по Виккерсу.

Длительная выдержка при температуре 150°С приводит к незначительно-му повышению Аз.т и снижению предела текучести, а также критической тем-пературы хрупкости. Снизилась также твердость до 336 ед. по Виккерсу. Изме-нение свойств метала шва и металла, имитирующего участок перегрева и оп-лавления ЗТВ, после длительной выдержки при 300...350°С можно объяснить термическим старением.

При нагревании основного металла выше точки Асз атомы внедрения (азот, углерод и кислород) переходят в твердый раствор. Они переходят в твер-дый раствор и при расплавлении основного и присадочного металла и сохраня-ются в нем при быстром охлаждении до комнатной температуры. Выдержка при температуре 300...350°С способствует их выделению из твердого раствора. Они выделяются в виде нитридов, карбидов и оксидов и как бы блокируют плоскости скольжения, что и приводит к повышению предела текучести и хруп-кости.

Основными элементами, вызывающими термическое старение, являются азот и кислород, которые находятся в твердом растворе. Продолжительная вы-держка при температуре 100...200°С не вызывает их выделения из твердого раствора и потому охрупчивания металла не происходит.

Значительное снижение Аз.т и Ар.т вследствие термического старения металла шва и ЗТВ при неблагоприятных условиях может привести к образова-нию холодных трещин.

Таким образом, для условий сварки теплоустойчивых сталей можно сфор-мулировать второй общий вывод. Для предотвращения возможного образова-ния холодных трещин, вызванных синеломкостью и термическим старением, температура, при которой можно на протяжении длительного времени подог-ревать сварное соединение в процессе сварки, не должна быть выше нижней границы температурного интервала синеломкости и нижней границы темпера-турного интервала термического старения.

(43)

(43)

Из двух значений температуры берется меньшая.

Таким образом оптимальная температура подогрева ограничена граница-ми: снизу - хладноломкостью, а сверху - синеломкостью и термическим старением.

Дата добавления: 2017-05-02; просмотров: 1748;