Автоматическая сварка под флюсом

Сварка под флюсом - это самый распространенный способ механизированной дуговой сварки плавящимся электродом. Способ нашел широкое применение и стал одним из ведущих во многих отраслях промышленности при производстве конструкций из сталей, цветных металлов (алюминия, титана, меди) и их сплавов.

Автоматическую сварку под флюсом целесообразно применять в серийном и массовом производстве для выполнения кольцевых, прямолинейных, стыковых и угловых швов протяженностью не менее 0,8 м на металле толщиной 3-100 мм со свободным входом и выходом сварочной головки.

Преимущества автоматической сварки под флюсом:

- высокая производительность;

- стабильно высокое качество и хороший внешний вид сварочных соединений;

- высокий уровень локальной механизации сварочного процесса и возможность его комплексной автоматизации;

- снижение удельного расхода электродного металла и электроэнергии.

Недостатки автоматической сварки под флюсом:

- возможность сварки только в нижнем положении шва;

- необходимость более тщательной (по сравнению с ручной сваркой) подготовки кромок и более точной сборки деталей под сварку;

- невозможность сварки стыковых швов на весу, т.е. без подкладки или предварительной подварки корня шва.

Сущностъ процесса дуговой сварки под флюсом заключается в применении непокрытой сварочной проволоки и гранулированного флюса, насыпаемого впереди дуги слоем толщиной 30-50 мм.

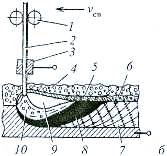

Автомат для сварки и схема процесса автоматической дуговой сварки под флюсом приведены на рис. 3.12.

Возбуждение и поддержание дугового разряда выполняется авто-матически сварочной головкой, которая с помощью механизма пода-чи / непрерывно подает в зону дуги сварочную проволоку 2 по мере

Рис. 3.12. Автомат АДФ-1202 (а) и схемапроцесса автоматической дуговой сварки под флюсом (б)

ее плавления. Дуга 10 горит между концом электрода и изделием. Перемещение дуги по шву осуществляется самоходной сварочной тележкой (или изделие перемещается относительно неподвижной сварочной головки).

Под действием теплоты, выделяемой сварочной дугой, плавятся электродная проволока и металл свариваемого изделия, а также часть флюса 5, примыкающего к дуге. В области горения дуги образуется полость 9 (газовый пузырь), ограниченная в верхней части оболоч-кой расплавленного флюса, а в нижней — сварочной ванной 8. Газо-вый пузырь заполнен парами металла, флюса и газами. Давление газов поддерживает флюсовый свод, образующийся над сварочной ванной. Дуга несколько отклоняется от вертикального положения в сторону, противоположную направлению сварки. Под влиянием давления дуги жидкий металл 8 оттесняется также в сторону, противоположную направлению сварки. Под электродом образуется кратер с тонким слоем расплавленного металла, а основная масса расплавленного металла занимает пространство от кратера до поверхности шва, располагаясь наклонным слоем.

Расплавленный флюс вследствие значительно меньшей плотности, чем плотность расплавленного металла шва, всплывает на его поверхность и покрывает его плотным слоем. По мере поступательного движения электрода проходит затвердевание металлической и шлаковой ванн с образованием сварного шва 7, покрытого твердой шлаковой коркой 6.

Сварку под флюсом можно осуществлять переменным и постоянным током, одной дугой, двумя дугами, расщепленным электродом и трехфазной дугой.

Расплавленньй флюс (шлак), покрывающий металлическую ванну при сварке, выполняет следующие функции:

- защищает жидкий металл сварочной ванны от непосредствен-ного контакта с воздухом;

- раскисляет, легирует и рафинирует металл шва;

- изменяет тепловой режим сварки путем уменьшения скорости охлаждения металла;

- обеспечивает устойчивое горение дуги;

- улучшает условие формирования шва.

Хороший контакт шлака и металла, наличие изолированного от внешней среды пространства обеспечивают благоприятные условия для защиты, металлургической и тепловой обработки сварочной ванны, тем самым способствуя получению швов с высокими механи-ческими свойствами.

По способу изготовления флюсы подразделяются на: п л а в л е -н ы е, получаемые сплавлением входящих в них компонентов в элек-трических или пламенных печах с последующей грануляцией при выливании расплава в воду; керамические, получаемые путем грануляции замеса из тонко измельченных компонентов, соединен-ных между собой жидким стеклом. В отличие от плавленых в кера-мических флюсах могут содержаться металлические порошки - рас-кислители и легирующие компоненты, так как в процессе изготовле-ния керамические флюсы не подвергаются нагреву до высокихтем-ператур. Наибольшее распространение в производстве получили плавленые флюсы, которые представляют собой сплав оксидов и солей метаплов.

По химическому составу различают флюсы окислительные, безо-кислительные и бескислородные.

Окислительные флюсы содержат в основном оксиды кремния и марганца. Для придания флюсу необходимых свойств в него вводят и другие компоненты, например плавиковый шпат, сни-жающий температуру плавления и вязкость шлака, а таюке весьма прочные оксиды магния, кальция, алюминия, которые при сварке практически не реагируют с металлом. Эти флюсы обычно исполь-зуют при сварке низколегированных сталей. Наиболее распростра-ненный флюс этого типа АН-348А содержит, %: 41-44 8Ю2; 34—38 МпО; до 6,5 СаО; до 7 М§О; до 4,5 А12О3; 4-6 СаР2.

Основу безокислительных флюсов составляют прочные оксиды металлов и фториды. Оксиды кремния и марганца содержатся в незначительных количествах или вообще отсутствуют. Такие флюсы преимущественно используются для сварки и наплав-ки высоколегированных сталей. Например, флюс АН-30 имеет со-став, %: 3 5Ю2; до 0,5 МпО; 41,5 А12О3; 18 СаО; 14,5 М§О; 21 СаР2; до 1 РеО.

Бескислородные флюсы состоят в основном из фторидных и хлоридных солей металлов. Их применяют при сварке химически активных металлов. Например, флюс АН-А1 для сварки алюминия и его сплавов состоит из 50 % КС1; 20 % КаС1; 30

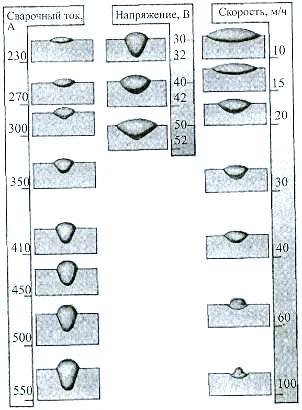

Основные параметры режима автомапшческой сварки под флю-сом — сварочный ток, род и полярность тока, диаметр электродной проволоки, напряжение дуги, скорость сварки. Влияние сварочного тока, напряжения дуги и скорости сварки на форму и размеры шва показано на рис. 3.13.

С увеличением сварочного тока глубина провара увеличивается, ширина шва почти не изменяется.

С повышением напряжения ширина шва резко увеличивается, а глубина провара уменьшается. Это важно учитывать при сварке тон-кого металла. Несколько уменьшается и выпуклость (усиление) шва.

При одном и том же напряжении ширина шва при сварке на постоянном токе (особенно обратной полярности) значительно больше, чем ширина шва при сварке на переменном токе.

С увеличением скорости сварки сначала глубина провара возрастает (до 40—50 м/ч), а затем уменьшается. При этом ширина шва уменьшается постоянно. При скорости более 70-80 м/ч основной металл не успевает прогреваться и по обеим сторонам шва возможны подрезы.

Увеличение сварочного тока является наиболее эффективным средством повышения производительности процесса сварки. Вследствие хорошей защиты расплавленного металла от воздуха и возможности подвода тока к электроду на близком расстоянии от его торца (~70 мм) оказывается возможным повысить плотность тока до 200-250 А/мм2 (при РДС покрытым электродом плотность тока не превышает 15 А/мм2), не опасаясь перегрева и окисления электродной проволоки. При этом объем сварочной ванны достигает 10-20 см3, в то время как при РДС он составляет 1—2 см2. Сварочный ток является тем параметром режима, вследствие изменения которого в большинстве случаев сварочной практики изменяют в желаемом направлении глубину провара основного металла.

Перед сваркой детали закрепляют на стендах или иньгх устройствах с помощью различных приспособлений или прихватывают руч-ной сваркой. Режим автоматической сварки выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла. Автоматической сваркой под флюсом выполняют стыковые, тавровые и нахлесточные соединения в нижнем положении шва.

Для повышения производительности труда сварку стремятся выполнять однопроходными швами. За один проход без разделки кромок, как правило, выполняют стыковые соединения из стали толщиной 12—15 мм. Для обеспечения полного провара и необходимого усиления шва между кромками стыкуемого соединения должен быть предусмотрен зазор, размер которого зависит от толщины металла. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазор и нарушению процесса формирования шва. Чтобы избежать этого, следует использовать стальную или медную под-кладку, флюсовую подушку или проваривать шов с обратной стороны.

Двусторонняя стыковая сварка дает более высококачественный шов, обеспечивая хороший провар даже при некотором смещении свариваемых кромок. Этим способом можно сваривать стальные листы толщиной до 22 мм без разделки кромок. Сварку производятс каждой стороны на режиме, обеспечивающем расплавление основ-ного металла на глубину не менее 0,6 его толщины. При невозмож-ности выдержать зазор между кромками менее 1мм принимают меры по предупреждению подтекания жидкого металла, как и при одно-сторонней сварке.

Дата добавления: 2016-08-06; просмотров: 5589;