РАСЧЕТ СТАТИЧЕСКИХ ПАРАМЕТРОВ ГИДРОСИСТЕМ ПРИ МОДЕРНИЗАЦИИ ТО

Совершенствование ТО применительно к гидросистемам заключается в дополнительной компоновке ее несколькими гидродвигателями. Известными параметрами при этом считаются производительность Qна насосного агрегата, давление ркд настройки ее клапана давления, циклограмма работы ТО, скорости и длины перемещений рабочих органов ТО, нагрузки на них в процессе работы. Неизвестные параметры – диаметры D, d поршня и штока, фактические значения давлений р1, р2 и расходов Qф в них.

ПРИВОДЫ С ГИДРОЦИЛИНДРАМИ

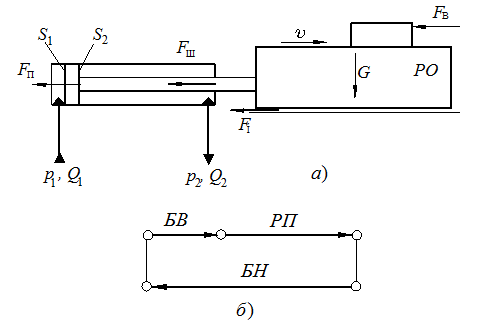

На рис. 10.1, а приведена схема внешних сил, действующих на рабочий орган РО и гидроцилиндр.

Рис. 10.1

Введенные обозначения: S1и S2- площади поршня. м2; p1и p2 – давления в камерах цилиндра в процессе работы, Па; Q1и Q2- расходы масла в поршневую и штоковую камеры, м3/с: G - вес рабочего органа, Н; Fв– внешняя сила, действующая на РО при замедленном движении, Н; Fн – трение в направляющих РО, Н; Fп, Fш – трение в уплотнениях поршня и штока, Н; R – равнодействующая всех сил, приведенных к штоку цилиндра, Н; u – скорость РО, м/с.

Предположим, что цикл работы РО состоит из трех этапов (рис. 10.1,б): ускоренное движение вперед БВ, замедленное движение – рабочая подача РП, ускоренное движение назад БН. Очевидно, что наибольшее давление в цилиндре будет при движении РО со скоростью рабочей подачи, а максимальный расход масла надо ожидать при ускоренных движениях РО. Поэтому диаметр поршня следует рассчитывать при движении с РП, а максимальный расход проверять при движении с БВи БН.

1. Расчет давлений p1и p2 в напорной и сливной линиях при движении РО вправо со скоростью uРП рабочей подачи

Уравнение движения РО без учета динамических сил

S1p1_ S2p2– R = 0 , (10.1)

где p1= ркд_ åΔрн;

åΔрн= Δра + Δрт+ Δрм _ (10.2)

сумма потерь давлений в напорной линии: в гидроаппаратах Δра, в трубах Δрт , на местных сопротивлениях Δрм

Поскольку состав гидроаппаратов, размеры труб, тип и количество местных сопротивлений известны, то расчет потерь давлений не вызывает затруднений. Потери давления Δра можно найти в справочнике [1] или в приложении, а потери Δрт и Δрм рассчитать по формулам:

Δрт» 0,81 Q 2r l l / dт5, (10.3)

Δрм» 0,81 Q 2r z / dт4, (10.4)

где Q – расход масла в цилиндр через трубопровод или местное сопротивление , м3/с: r – плотность масла, кг/м3, : l – длина труб, м, (берется из чертежа общего вида объекта): l - коэффициент гидравлического трения,

l = 75/ Re, если Re £ 2300: (10.5)

l = 0,11 ( kэ/ dт+ 68/ Re ) 0,25, если Re > 2300: (10.6)

Re = 4 Q / ( p dтn ), (10.7)

здесь kэ– эквивалентная равномернозернистая шероховатость ; dт– внутренний диаметр трубопровода, м, выбирается по диаметру напорного трубопровода модернизируемой гидросистемы; n – кинематический коэффициент вязкости, м2/с ; z – коэффициент местного сопротивления.

Для расчета l и Δр необходимо знать расход Q через трубопровод, который определяется скоростью u рабочего органа и площадью S поршня. Так как площадь поршня неизвестна, то на данном этапе расчета можно задаться значением числа Рейнольдса, например, Re= 1000, после чего рассчитать l и Δр по приведенным выше формулам (10.5), (10.4), а Q по формуле

Q = 250p dтn . (10.8)

Давление p2 рассчитывается как сумма потерь давлений åΔрсв сливной гидролинии аналогично (10.2) :

p2= åΔрс= Δра + Δрт+ Δрм , (10.9)

а потери давлений Δра,Δрт и Δрм рассчитываются по параметрам сливной линии рассматриваемого цилиндра. Если в сливной линии стоит регулятор потока или дроссель, предназначенные для снижения скорости рабочего органа до величины РП, то в формуле (10.9) потерями Δрти Δрмможно пренебречь. Потери давления на регуляторе расхода или дросселе на два порядка больше потерь давления в трубах и в местных сопротивлениях.

2. Расчет равнодействующей силы R:

R = Fн+ Fв + Fп+ Fш,(10.10)

где Fн= fнG , fн= 0,03…0,15 – коэффициент трения в направляющих РО. Значение fн= 0,03 принимается для направляющих качения и фторопласт-сталь, fн= 0,15 – для направляющих чугун-чугун. Трение в поршне и штоке (Fп, Fш) являются функциями соответствующих диаметров и давлений, поэтому на данном этапе расчета их можно учесть с помощью коэффициента трения kт= 1, 02…1,12. Меньшие значения выбираются для фторопластовых уплотнений, большие – для резиновых. С учетом kтравнодействующую R можно рассчитать так:

R = (Fн+ Fв) kт. (10.11)

3. Расчет диаметров D и d , поршня и штока

Площадь S1 поршня из уравнения (10.1)

S1= (R + S2р2 ) / p1. (10.12)

Известно, что S1= p D 2/ 4,

Известно, что S1= p D 2/ 4,

S2= p (D 2 – d 2) / 4 . (10.13)

Поршни стандартных гидроцилиндров выполняются, как правило, с отношением диаметров D / d = 2. Подставив это выражение в (10.13) получим S2= 0,75 S1. С учетом этого равенства формула (10.12) упрощается

S1= R / ( p1– 0,75 р2). (10.14)

Из уравнения (10.13) определяется диаметр поршня

D = (4 S1 /p ) 0,5.(10.15)

Диаметр D поршня, рассчитанный по формуле (10.15), необходимо увеличить до ближайшего большего, выбранного из стандартного ряда [1].

4. Расчет трения в уплотнениях поршня и штока

По диаметрам D и d из справочника [1] выбирается стандартный цилиндр, либо проектируется специальный. Определяются тип, размеры уплотнений поршня и штока, делается расчет сил Fпи Fш:

Fп= p D fпbп( p1+ к pк) ;

Fп= p D fпbп( p1+ к pк) ;

(10.16)

Fш= p d fш bш( p2+ к pк) ,

где fп, fш– коэффициенты трения в уплотнениях поршня и штока; bп, bш– ширина уплотнений; pк = (0,08…0.1)106Па – контактное давление в резиновых уплотнениях поршня и штока; к– число манжетных уплотнений или колец.

5. Уточнение значений давлений и площади поршня

Расход масла, потребляемого цилиндром при движении вправо со скоростью uРП:

QРП= S1uРП. (10.17)

После этого следует рассчитать фактическое значение Re. Если оно значительно отличаются от принятого Re= 1000, то необходимо пересчитать l, Δр, p1и p2. По формуле (10.10) рассчитывается новое значение R и сравнивается с полученным по формуле (10.11). При значительном расхождении данных (10.10) и (10.11) по формуле (10.12) следует пересчитать площадь S1 поршня.

6. Уточнение диаметра трубопровода

По максимальному значению расхода Q (QБВили QБН), м3/с, уточняется внутренний диаметр dттруб, м :

dт= ( QБВ/ 0,785U ) 0,5,(10.18)

где U – скорость течения масла в трубе, м/с, выбираемая в зависимости от максимального давления pмв гидролинии из табл. 1.

Таблица 1

| pм , МПа | 2,5 | 6,3 | ||

| U , м /с | 3,2 |

Значения U для сливных труб выбирается равным 2 м/с, для всасывающих – 1,6 м/с

7. Рекомендации по использованию насосного агрегата

В соответствии с заданной циклограммой работы рассчитываемый цилиндр может работать либо параллельно с одним или несколькими гидродвигателями, либо последовательно. В первом случае расход Qсмасла в гидродвигатели рассчитывается как сумма расходов в гидроцилиндр (QБВили QБН) и параллельно работающий двигатель Qгд:

Qс = QБВ + Qгд.

Это значение Qссравнивается с производительностью Qна насосного агрегата, Должно выполняться условие

Qна> Qс+ Qу , (10.19)

где Qу- потери расхода в насосе и гидроаппаратуре [1]. В противном случае надо уменьшить значения uБН или uБВ, либо заменить насосный агрегат.

Во втором случае условием, соответствующим минимальным затратам, было бы неравенство

Во втором случае условием, соответствующим минимальным затратам, было бы неравенство

Qна> QБВ+ Qу,

(10.20)

Qна> QБН+ Qу.

Если условия (10.20) не соблюдаются, то следует уменьшить значения uБНили uБВ, либо заменить насосный агрегат.

ПРИМЕР 1

Гидроцилиндр приводит в движение стол фрезерного станка весом 8 кН со скоростями uБВ = uБН= 10 м/мин и uРП = 0,6 м/мин. На столе закреплена обрабатываемая деталь. Горизонтальная составляющая силы резания Fв= 2 кН. Диаметр труб в модернизируемой гидросистеме dт= 12 мм. Циклограмма работы соответствует рис. 10.1,б. В циклограмме работы станка привод подачи работает последовательно. Производительность насосного агрегата, состоящего из двухпоточного насоса составляет 35 и 18 л/мин. На рис. 10.2 представлена схема, где показаны все элементы в напорной и сливной гидролиниях цилиндра, с помощью которых он соединяется с баком. Обратный клапан КО, клапан давления КД, фильтры Ф1, Ф2 и теплообменник ТО являются общими элементами гидросистемы для всех гидродвигателей. Распределители Р1 и Р2, а также регулятор расхода РР - элементы, применяемые только для управления цилиндром Ц.

1. Расчет давлений p1и p2 в напорной и сливной линиях

åΔрн= Δра + Δрт+ Δрм – сумма потерь давлений в напорной линии: в гидроаппаратах Δра, в трубах Δрт , на местных сопротивлениях Δрм.

Δра– сумма потерь давлений: в обратном клапане Δрко= 0,2 МПа; фильтре Δрф1 = 0,1 МПа и левой части распределителя ΔрР1= 0,1 МПа:

Δра= 0,2 + 0,1 + 0,1 = 0,4 МПа.

Δрт – сумма потерь давлений в трубах; l1 = l2= 0,5 м, l3= l4= 2 м. Трубы стальные, жесткие. Принимаем Re= 1000. Расход масла через напорный трубопровод

Q = 250p d n = 250 .3,14 .0,012 .20.10 –6 = 0,0001884 м3/с.

Коэффициент гидравлического трения

l = 75/ Re = 75/1000 = 0,075.

Потери давления в трубах

Δрт» 0,81 Q 2r l l / dт5= 0,81 .0,0001884 2.890 .0,075.5 / 0,012 5 =

= 38560 Па.

Потери давления в местных сопротивлениях;

Δрм» 0,81 Q 2r z / dт4 , где коэффициент z = 0,15 .7 + 0,3 .4 = 2,25

определяется числом присоединений к гидроаппаратам и числом изгибов труб,

Δрм» 0,81 .0,00018842.890 .2,25 / 0,0124= 2776 Па,

åΔрн= 400000 + 38560+ 2776 = 441338Па = 0, 44 МПа.

Давление p1 в напорной линии ( ркд= 4 МПа):

p1= ркд_ åΔрн= 4 – 0,44 = 3,56 МПа .

Давление p2 равно сумме потерь давлений åΔрсв сливной гидролинии

p2= åΔрс= Δра + Δрт+ Δрм ;

Δра- сумма потерь давлений в гидроаппаратах: правой части распределителя Р1 – ΔрР1= 0,1 МПа , регуляторе расхода РР – ΔрРР= 1,0 МПа, фильтре Ф2 – Δрф2 = 0,1 МПа и теплообменнике ТО Δрто= 0,1 МПа,

Δра= 0,1 + 1,0 + 0,1 + 0,1 = 1,3 МПа.

Рис. 11.2

Сумма потерь давления в трубах l5 = l6= 0,5 м, l7= 4 м, l8= l9= 0,5 м. Трубы стальные, жесткие.

Δрт» 0,81 Q 2r l l / dт5= 0,81 .0,0001884 2.890 .0,075.6 / 0,012 5 =

= 46275 Па.

Потери давления в местных сопротивлениях в сливной линии:

Δрм» 0,81 Q 2r z / dт4 , где коэффициент z = 0,15 .9 + 0,3 .5 = 2,85

определяется числом присоединений к гидроаппаратам и числом изгибов труб

Δрм» 0,81 .0,00018842.890 .2,85 / 0,0124= 3517 Па.

Расчет потерь давления в трубах и местных сопротивлениях подтверждает сделанное в методике расчета замечание о возможности исключения из формулы (10.9) этих параметров.

Давление p2в сливной гидролинии

p2= 1200000 + 46275 + 3517 =12266564Па = 1, 25МПа.

2. Равнодействующая сила R

R = (Fн+ Fв) kт, где Fн= G f = 8000 .0,12 = 960 Н;

R = (960 + 2000) 1,1 = 3256 Н.

3. Расчет диаметров D и d , поршня и штока

Площадь S1 поршня из уравнения (10.14)

S1= R / ( p1– 0,75 р2) = 3256 / ( 3560000 – 0,75 .1250000 ) = 0,00124 м 2 .

Диаметр поршня

D = (4 S1 /p ) 0,5= ( 4 .0 ,00124 / 3,14 ) 0,5= 0,0397м .

Принимаем диаметр поршня D .= 80 мм , диаметр штока d = 40 мм .

4. Расчет трения в уплотнениях поршня и штока

По диаметрам D и d из справочника [1] выбирается стандартный цилиндр, либо проектируется специальный. Определяются тип, размеры уплотнений поршня и штока, делается расчет сил Fпи Fш.

Выбираем гидроцилиндр 722-80х40х710-УХЛ 4 ОСТ 2 Г25-1-86 с номинальным давлением 6,3 МПа, минимальной скоростью перемещения 0,05 м/мин, уплотнение поршня – три поршневых кольца шириной 4 мм, уплотнение штока – шевронные резинотканевые шириной

bш=14.5 + 4.75 .3 = 28,75 мм.

Трение в уплотнениях поршня

Fп= p D fп bп( p1+ к pк) = 3,14 .0,08 .0,12 .0,012 (3,56 .106+ +3.0,08 .106) = 1374 Н.

Трение в уплотнениях штока

Fш= p d fш bш( p2+ к pк) = 3,14.0,04.0,12 .0,029 ( 1,25..106+ +5.0,1.106) = =765 Н.

5. Уточнение значений давлений и площади поршня

Расходы масла, потребляемого цилиндром при движении вправо со скоростью uРП

QРП= S1 uРП= ( 3,14 .0,082) / 4 .0,6/60 = 5 .10-5 м3/ с = 3 л/мин .

Фактическое значение Re.

Re = 4 Q / ( p dтn ) = 4 .5 .10 -5/ ( 3,14 .0,012 .20.10–6) = 265< 1000 .

Коэффициент гидравлического трения:

l = 75/ Re= 75 / 265 = 0,283;

Δрт» 0,81 Q 2r l l / dт5= 0,81 .0,00005 2.890 .0,283.5 / 0,012 5=

= 12298 Па ;

Δрм» 0,81 Q 2r z / dт4, где коэффициент z = 0,15 .7 + 0,3 .4 = 2,25

определяется числом присоединений к гидроаппаратам и числом изгибов труб:

Δрм» 0,81 .0,000052.890 .2,25 / 0,0124= 195 Па ;

. åΔрн= 400000 + 12298+ 195 = 412493Па = 0, 413 МПа.

Небольшое уменьшение потерь давления в напорной линии по сравнению с рассчитанными ранее в конечном счете может привести к незначительному уменьшению диаметра поршня цилиндра.

6. Уточнение диаметра трубопровода

По максимальному значению расхода QБВуточняется внутренний диаметр dттруб, мм. В сливной линии:

Q БВ= S2uБВ= 3,14 (0,082– 0,042) / 4 .10/60 = 0,000618 м3/с = 37,7 л/мин,

dс= ( Q БВ/ 0,785 Uс)0,5.= ( 0,000618 / 0,785 .2)0,5 = 0,0199 м;

в напорной линии: dн= ( Q БВ/ 0,785 Uн) 0,5= ( 0,000618 /0,785 .3,2 ) 0,5=

= 0,0157 мм.

По результатам расчета диаметров dси dнможно сделать вывод о необходимости увеличения диаметров напорного и сливного трубопроводов.

7. Рекомендации по использованию насосного агрегата

Максимальный расход в цилиндр равен 37,7 л / мин, а производительность насосов – 53 л / мин. Привод подачи работает последовательно с остальными. Поэтому подключение гидроцилиндра привода подачи стола к существующей насосной станции возможно.

Дата добавления: 2019-09-30; просмотров: 742;