Зажим детали пружиной

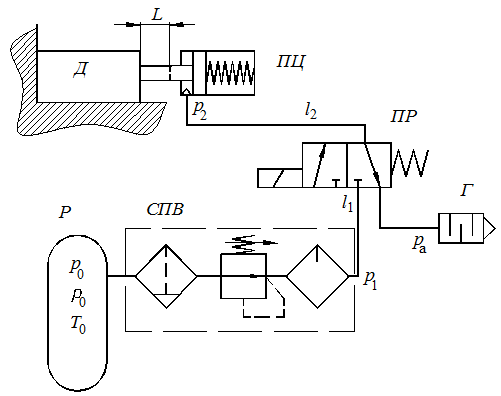

Здесь рассматривается расчет пневмопривода, в котором зажим детали реализуется пружиной, а отжим сжатым воздухом., рис. 10.6. Входные данные те же, что и в 11.1.1.

Рис. 11.2

1. Расчет пружины :

FО= Кз Fз , (11.20)

где Кз = 1,1…1,2 - коэффициент запаса, учитывающий силу FНтрения в уплотнениях поршня при отсутствии давления и понижение жесткости пружины в процессе эксплуатации.

В зависимости от назначения пружины [7]

Fм= (1,1…1,3) Fо. (11.21)

Жесткость с , Н / м, пружины :

с = (FМ– F0) / L .

2. Расчет диаметра поршня D.

При отжиме детали давление в штоковой камере p2 = p1, поэтому уравнение сил будет таким :

S2 ( p1– pа)– Fк– FМ= 0. (11.22)

Трение Fкпри давлении p1 на данном этапе рассчитать нельзя, поэтому пока им можно пренебречь Из уравнения (11.22) определяется площадь S2 :

S2 = FМ / ( p1– pа),

S2= p (D 2– d 2) / 4. (11.23)

Если принять D = 3 d , то S2= p ( D 2– D 2 / 9) / 4 = 2 p D 2/ 9.

Диаметр D поршня :

D = (1,433 S2) 0,5. (11.24)

Выбираются стандартные диаметры D и d больше расчетного.

3. Трение в уплотнениях поршня :

FН= f p D b ( pа+ к pк),

Fк= f p D b ( p1+ к pк).

4. Фактическое усилие зажима :

Fзф= Fо– Fн. (11.25)

Если фактическое усилие зажима меньше требуемого, то следует увеличить диаметр поршня.

5. Проверка возможности разжима детали :

S2 ( p1– pа) > ( Fк+ FМ). (11.26)

6. Расчет давления p20, Па, в момент начала движения поршня :

S2 ( p20 – pа) – F0– Fн= 0,

p20= (S2 pа+ F0+ Fн)/ S2 . (11.27)

7. Среднее значение давления p2 в напорной линии :

p2= ( p20 + p1 ) / 2 .

Рассчитываются: массовый расход воздуха (11.13), средняя скорость (11.17), время зажима (11.18) и объемный расход воздуха (11.19).

ПРИМЕР 4

Дано: p1= 5 .10 5Па, pа= 10 5Па, r1= 5,96 кг/м3, l1= 5м, l2= 1м, L =0,05 м, Q cпв= 0,9 м3/ с , dт= 0,01 м, kэ= 0,01 мм, Fз= 1000 Н, z ПР= 15,

T = 293 К, R = 287 Дж / (кг град).

1. Расчет пружины :

FО=Кз Fз= 1,15 .1000 = 1150 Н ,

Fм= (1,1…1,3) Fо= 1,2 .1150 = 1380 Н .

Жесткость с , Н / м, пружины :

с = (FМ– FО) / L = 4600 Н / м .

2. Расчет диаметра поршня D :

S2= FМ / ( p1– pа) = 1380 / (5.10 5–10 5) = 0,00345 м2,

D = ( 1,433 S2) 0,5= (0,00345 .1,433 ) 0,5= 0,07 м.

Выбираем стандартные диаметры D = 100 мм и d = 25 мм.

Фактическая площадь S2 поршня :

S2= p (D 2– d 2) / 4 = 3,14 ( 0,12– 0,0252 ) / 4 = 0,00736 м 2.

3. Трение в уплотнениях поршня :

FН= f p D b ( pа+ к pк) = 0,12.3,14.0,1.0,01 (10 5+ 2 .0,25.10 5) = 57 Н,

Fк= f p D b ( p1+ к pк).= 0,12.3,14.0,1.0,01 (5.10 5+ 2 .0,25.10 5) = 207 Н.

4. Фактическое усилие зажима :

Fзф= Fо– Fн = 1150 – 57 = 1093 Н > Fз.

Проверка возможности разжима детали :

S2 ( p1– pа) = 0,00736 (5.10 5–10 5) = 2944 Н,

Fк+ FМ= 207 + 1380 = 1587 Н.

Разжим детали цилиндром с принятым диаметром поршня 100 мм при давлении в штоковой камере равном p1возможен.

5. Расчет давления p20, Па, в момент начала движения поршня :

p20= (S pа+ FО+ Fн)/ S = ( 0,00736 .10 5+ 1150 + 57) / 0,00736 = 263994 Па.

6. Среднее значение давления p2 в напорной линии :

p2= ( p20 + p1 ) / 2 = (0,264 + 0,5)./ 2 = 0,382 МПа.

Рассчитываются: массовый расход воздуха (11.13), средняя скорость (11.17), время зажима (11.18) и объемный расход воздуха (11.19).

Дата добавления: 2019-09-30; просмотров: 648;