ПРИВОДЫ С АВТОМАТИЧЕСКИМ ПЕРЕКЛЮЧЕНИЕМ

СКОРОСТИ ГИДРОДВИГАТЕЛЯ

Здесь рассматриваются приводы, автоматически переключающие скорость рабочего органа с ускоренной на замедленную. Такое переключение необходимо делать перед началом обработки детали, или для увеличения точности позиционирования, или для гашения скорости холостого хода перед остановкой рабочего органа. Как правило, большинство устройств, переключающих скорость, имеют в своем составе управляющее устройство и дроссель, настраиваемый на требуемую замедленную скорость.

Переключение скорости с помощью путевых датчиков

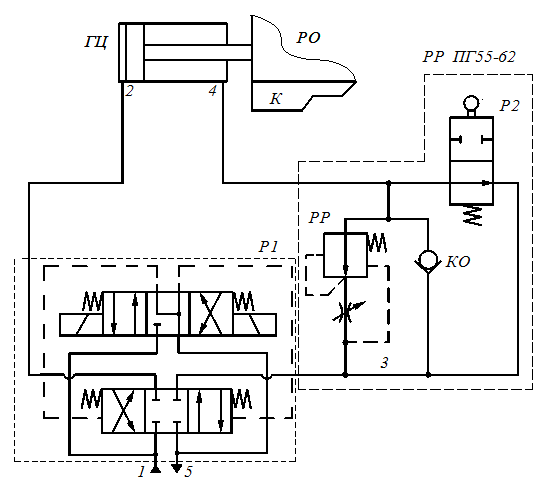

В гидросистеме (рис. 9.14) для переключения скорости применен регулятор расхода РР типа ПГ55-62 и гидрораспределитель Р1 44-й схемы с электрогидравлическим управлением. Регулятор расхода предназначен для реализации цикла движения рабочего органа: быстрый подвод, рабочая подача, быстрый отвод. В состав его входят распределитель Р2, обратный клапан КО и дроссель с редукционным клапаном ДР.

В модификацию регулятора расхода ПГ55-72 включены дополнительно дроссель и обратный клапан, с помощью которых можно регулировать и скорость рабочего органа при быстром отводе.

На рабочем органе устанавливается профильный кулачок К, а на пути его движения путевой датчик - гидрораспределитель Р2. В исходном положении Р2 пропускает масло из штоковой камеры (движение РО вправо) к распределителю Р1 с минимальным гидравлическим сопротивлением, благодаря чему скорость РО максимальна.

Рис. 9.14

После нажатия кулачком К на распределитель Р2 масло вытесняется через дроссель ДР регулятора расхода РР, а скорость РО снижается и стабилизируется. Включение электромагнита YA2 приводит к реверсу РО. При этом масло в штоковую камеру гидроцилиндра ГЦ подается через обратный клапан КО и рабочий орган быстро движется влево.

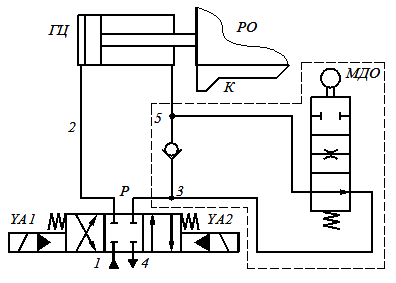

В гидроприводе, схема которого представлена на рис. 9.15, применяются осевой дроссель типа МДО и распределитель Р 44-й схемы с электрогидравлическим управлением. На рис.9.14 показана полная гидросхема такого распределителя, а на рис.9.15 - его упрощенное условное обозначение.

Дроссель МДО предназначен для торможения рабочих органов станков, получения малых скоростей движения и быстрого возврата в исходное положение. В корпусе дросселя монтированы золотник и обратный клапан. На боковой поверхности золотника имеются дроссельные канавки треугольного сечения, площадь которых уменьшается при опускании золотника.

Рис. 9.15

В исходном положении золотник поднят пружиной (по схеме) и масло через МДО проходит с минимальным гидравлическим сопротивлением, минуя дроссельные канавки.

После включения электромагнита YA2 масло из штоковой полости цилиндра ГЦ по линии 5-3-4 свободно вытесняется в бак и рабочий орган РО движется вправо с максимальной скоростью. Когда кулачок К дойдет до ролика золотника дросселя, площадь дроссельных щелей МДО будет зависеть от профиля кулачка К. В момент входа дроссельных канавок в отверстие корпуса скорость рабочего органа резко снизится из-за большого гидравлического сопротивления дроссельных щелей. При дальнейшем увеличении угла профиля кулачка и соответствующем опускании золотника площадь дроссельных щелей, а, следовательно, и скорость РО, будет уменьшаться. Если дроссельные щели будут полностью перекрыты, то рабочий орган остановится. Таким образом, при плавном нажатии кулачка на золотник скорость РО будет уменьшаться также плавно. Это свойство осевого дросселя можно использовать для автоматического (программного) управления положением и скоростью РО в станках при черновой обработке заготовок, имеющих переменный припуск.

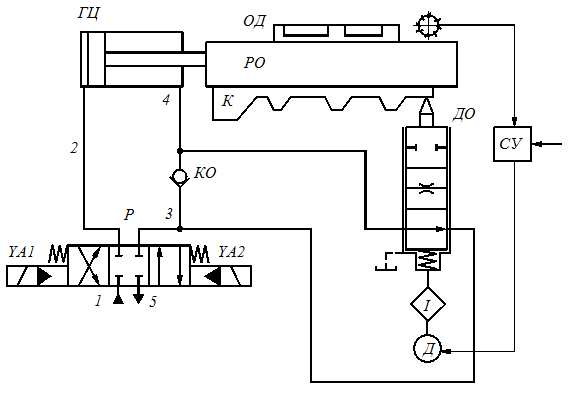

На схеме рис. 9.16 обрабатываемая деталь ОД имеет переменный припуск по ширине фрезерования. На участках с минимальным припуском подача может быть значительно больше, чем при обработке максимальной ширины. Так как к шероховатости обработанной поверхности и точности при черновой обработке не предъявляется жестких требований, величина максимальной подачи ограничивается не шероховатостью, а прочностью инструмента, приспособления или детали. В зависимости от припуска, глубины и ширины, а также от твердости заготовки рассчитывается величина подачи SZ (t, B, HB) на зуб фрезы при условии поддержания постоянного значения силы резания РZY, максимальная величина которой определяет предел прочности инструмента. Используя статические характеристики осевого дросселя, прежде всего зависимость расхода от осевого смещения плунжера, а также расчетные значения SZ (t, B, HB), вычисляют профиль копира К. В подобных автоматических системах регулирования подачи можно рекомендовать введение коррекции по износу инструмента и амплитуде вибраций системы СПИД.

Рис. 9.16

Первая коррекция может, например, осуществляться дискретно, в зависимости от точности изготовления деталей с помощью перемещения и поворота копира в плоскости оси плунжера. Вторая коррекция может быть реализована с помощью осевого перемещения втулки осевого дросселя относительно плунжера (специальный осевой дроссель) посредством какого-либо исполнительного механизма. Между заготовкой и копиром должна быть жесткая позиционная связь.

Дата добавления: 2019-09-30; просмотров: 954;