Сверлильно-фрезерные станки

Станки предназначены для выборки в деревянных деталях скругленных глухих или сквозных гнезд. В качестве режущего инструмента используют концевые фрезы. Для выборки гнезда необходимо придать фрезе два движения подачи – одно по оси инструмента, а второе – поперек.

Одношпиндельные вертикальные сверлильно-фрезерные станки применяются в небольших производствах и вспомогательных цехах. По конструкции они аналогичны сверлильным одношпиндельным вертикальным станкам. Отличие заключается в устройстве стола. Стол у этих станков имеет продольное перемещение по направляющим в горизонтальной плоскости с помощью маховичка и зубчато-реечного механизма , чем обеспечивается боковая подача фрезы. Величина перемещения регулируется подвижными упорами.

Горизонтальные сверлильно-фрезерные станки отличаются большим разнообразием схем. Для последних моделей характерна прямолинейная траектория поперечного движения шпинделя, которая производится кривошипно-шатунным механизмом, а регулирование длины паза – изменением величины радиуса кривошипа. Прямолинейность траектории этого движения обеспечивается направляющими или рычажно-шарнирными механизмами. Направляющие применяются плоские и призматические. Рычажно-шарнирные механизмы отличаются высокой точностью и надежностью, а также простотой обслуживания и ремонта, компактностью и малой массой. Большинство станков имеет ременный привод шпинделя, что позволяет повысить частоту вращения до 8–10 тыс. мин–1.

По расположению концевых фрез горизонтальные сверлильно-фрезерные станки выпускаются односторонние и двусторонние. Шпиндель двусторонних станков имеет патроны на обоих концах вала. Приводной шкив располагается между опорами или между опорой и патроном. Привод подачи стола пневматический, гидравлический или пневмогидравлический. Направляющие столов – плоские, призматические или круглые. Заготовки к столу прижимаются пневмо- или гидроприжимами.

Долбежные станки

Станки предназначены для выборки прямоугольных гнезд в изделиях из древесины для шиповых соединений и установки фурнитуры. В качестве режущего инструмента применяют фрезерные цепочки и гнездовые фрезы.

Фрезерные цепочки устанавливают на цепнодолбежных станках и агрегатных головках. Цепное фрезерование выполняется зубьями цепи, перемещающейся по дуговой траектории. Каждый зуб срезает стружку циклоидальной формы при радиальной подаче. Для получения паза большей длины добавляется боковая подача. По расположению долбежных (фрезерных) цепочек различают вертикальные и горизонтальные цепнодолбежные станки, одно- и многошпиндельные. Вертикальные станки применяют для фрезерования гнезд на широких поверхностях щитовых и рамочных деталей, а также на боковых поверхностях брусков. Горизонтальные станки используют преимущественно для выработки гнезд на узких гранях щитов и рамок.

На долбежных станках различными инструментами в деревянных деталях вырабатываются гнезда прямоугольных сечений. Станки работают по позиционной схеме. В качестве режущего инструмента используются фрезерные цепочки или гнездовые фрезы. В цепнодолбежных станках обрабатываемая заготовка закрепляется на столе двумя гидрозажимами, а механизм резания располагается над столом. Гнездо выбирается фрезерной цепочкой, натянутой сверху на четырехзубую приводную звездочку, сидящую на валу электродвигателя, и снизу – на направляющую планку с натяжным роликом. Кронштейн по направляющим станины с помощью гидроцилиндра совершает следующие перемещения: вниз – рабочее, вверх – холостое. Стол станка состоит из двух частей: горизонтальной и вертикальной. Горизонтальная часть имеет ручное установочное перемещение относительно вертикальной части. Обе части стола совершают рабочее перемещение при выборке гнезда, длина которого больше размера режущего инструмента, по шариковым направляющим с помощью зубчато-реечной передачи и маховика.

Простота режущего инструмента и высокая производительность обусловливают широкое распространение долбления гнездовыми фрезами. Для этого удобно использовать долбежные агрегатные головки, смонтированные в нужном количестве на общей станине.

Для долбления узких гнезд используют гнездовые фрезы, которые выполнены в виде узкой тонкой пластинки с зубцами на нижней и боковой гранях. Нижние зубья – режущие, боковые – удаляющие стружку. Фреза совершает движение по эллиптической кривой или дуге окружности.

Долбежная головка состоит из тяги на оси коромысла с долбяком, вала с эксцентриком и приводного электродвигателя. При вращении вала электродвигателя через муфту эксцентрик приводит коромысло с долбяком в вибрирующее движение по эллиптической траектории с частотой 3000 мин–1. Такое движение обеспечивает врезание зубьев в древесину, резание вдоль гнезда, удаление стружек из гнезда и возврат долбяка в исходное положение.

Ширина паза определяется толщиной гнездовой фрезы, что позволяет вырабатывать очень узкие гнезда шириной 1,6…32 мм. Длина паза регулируется без смены инструмента.

Токарные станки

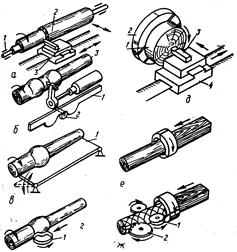

На токарных станках в результате вращательного и поступательного движения заготовки или резцов обрабатываемым деталям придают форму тел вращения. В зависимости от способа базирования детали токарные станки классифицируют на три основных вида: центровые, лобовые и бесцентровые (рис.).

Центровые токарные станки. В зависимости от длины лезвия токарного резца центровые станки делятся на две группы: коротколезвийные (длина лезвия меньше длины обрабатываемой детали) и длиннолезвийные (длина лезвия равна длине детали).

Рис. Классификация токарных станков: а–г – центровые; д – лобовые; е, ж – бесцентровые

Центровой коротколезвийный станок предназначен в основном для продольного точения. Деталь 2 вращается, зажатая между двумя центрами 1 или укрепленная в патроне, и обрабатывается инструментом 3, подаваемым вдоль, поперек или под углом к оси вращения. Он может работать с использованием подручника или иметь механизированный суппорт. Станки с механизированным суппортом имеют приставное устройство для лобового точения.

В токарно-копировальных станках (см. рис. б) обработка детали 3 ведется по копиру 1. Суппорт связан с копирным роликом 2, который перекатывается по поверхности копира.

Длиннолезвийные токарные станки – центровые станки автоматы с поперечной подачей (рис. в) предназначены для массового изготовления небольших изделий. Обработка выполняется фасонным резцом 1, имеющим ту же длину, что и деталь. Резец подается поворотом его в шарнирах. Производительность 300–4000 изделий в 1 ч. Заготовки подаются из магазина по одной и зажимаются между вращающимися центрами. На тяжелых станках длинная заготовка квадратного сечения, вращающаяся внутри патронов, подается вдоль оси на резец предварительной обработки и далее – на профильный резец.

Станки с поворотным резцом (см. рис. г) применяются для производства деталей малого диаметра (6–10 мм). Обработка ведется резцом 1, поворачивающимся при перемещении суппорта вдоль оси обрабатываемой детали. Такая конструкция позволяет производить резание не всей заготовки сразу, а только на небольшом ее участке, что снижает силы резания и уменьшает прогиб заготовки. Вместе с резцом, движущимся вдоль заготовки, перемещается опора (люнет), также предотвращая прогиб заготовки.

Лобовые токарные станки (рис. д) оборудованы планшайбой 2 для лобового точения, что позволяет обрабатывать торцевые поверхности. Заготовка 1 зажимается на планшайбе кулачковым зажимным устройством. Планшайба приводится во вращение от многоскоростного двигателя, коробку передач и ременную передачу, что обеспечивает частоту вращения 60…1000 мин–1. Резцедержатель 3 с резцом закрепляется на суппорте, который перемещается в горизонтальном направлении. Привод механизма подачи суппорта осуществляется от индивидуального электродвигателя и коробки передач. Такие станки используются преимущественно в модельных цехах для обработки изделий большого диаметра. Диаметр планшайбы на тяжелых станках достигает 2000 мм, а на особо тяжелых до 4000 мм.

Бесцентровые круглопалочные станки (рис. е, ж) предназначены для проведения цилиндрической обработки удлиненных деталей по проходной схеме при осевой подаче заготовки. На существующих станках изготавливаются детали диаметром 8...50 мм. В качестве режущего органа используется полая ножевая головка с резцами, режущие кромки которых обращены к оси вращения, вдоль которой подается заготовка.

Схема работы шкантовых станков (см. рис. ж) такая же, как и круглопалочных, но в них добавлены специальные инструменты: накаточные 1 и прорезные 2 фрезы. После гладких вальцов установлены вначале фрезы, которые наносят на круглую палку рифления, а затем втулка с прорезью, через которую проходит тонкая фреза, прорезающая продольную канавку. Рифления и канавка улучшают соединения шканта с деталью.

Дата добавления: 2017-04-05; просмотров: 2010;