Назначение, конструкция системы охлаждения дизеля. Охлаждающие устройства и приводы вентиляторов.

Система охлаждения служит для отвода тепла от деталей, нагревающихся от контакта с горячими газами или вследствие трения, и поддержания в деталях допустимой температуры. В систему охлаждения в зависимости от быстроходности и мощности двигателя 15-30% тепла, образующегося при сгорании топлива. Температурный режим системы охлаждения оказывает значительное влияние на работу, экономичность и износ деталей двигателя. Для поршневых ДВС применяют системы жидкостного и воздушного охлаждения.

Системы жидкостного охлаждения.Эти системы получили наибольшее распространение и применяются практически во всех типах двигателей внутреннего сгорания. Это объясняется большей интенсивностью охлаждения жидкостью, чем воздухом, и гибкостью управления работой такой системы. По способу осуществления циркуляции жидкости около охлаждаемых поверхностей системы охлаждения могут быть принудительными, в которых циркуляция обеспечивается специальным насосом, расположенным на двигателе (или в силовой установке), или давлением, под которым жидкость подводится в силовую установку из внешнего водопровода; термосифонными, в которых циркуляция жидкости происходит за счёт разницы гравитационных сил, возникающих в результате различной плотности жидкости, нагретой около поверхностей деталей двигателя и охлаждаемой в охладителе; комбинированными. По принципу вывода теплоты в окружающую среду различают замкнутые системы охлаждения, в которых циркулирует постоянное количество рабочего тепла, в свою очередь, охлаждаемого в специальных охладителях, рассеивающих теплоту, и незамкнутые, в которых вместе с водой в систему охлаждения вносятся взвешенные или растворённые примеси, загрязняющие охлаждаемые поверхности. Поэтому применение таких систем охлаждения ограничиваются судовыми и стационарными двигателями малой удельной мощности. В испарительных незамкнутых системах охлаждения циркуляция воды около охлаждаемых стенок осуществляется также за счёт гравитационных сил и перемещения жидкости при всплытии паровых пузырей, образующихся на горячих стенках цилиндров и их крышек. Эта система охлаждения конструктивно самая простая, но она требует большого расхода умягченной воды для предотвращения интенсивного отложения накипи на охлаждаемых стенках, вследствие чего применяется крайне редко.

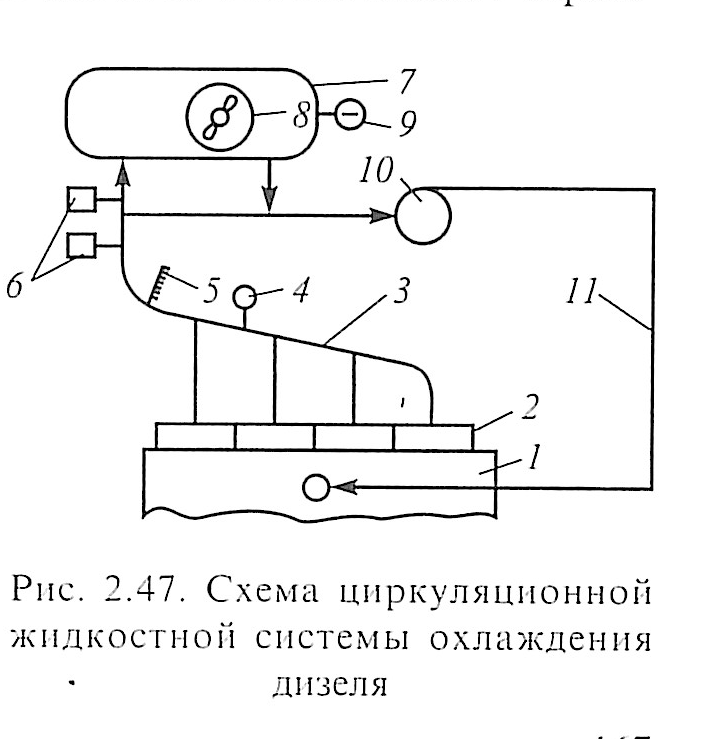

Термосифонная система охлаждения всегда замкнутая и является простейшей из всех замкнутых систем, однако вследствие малой интенсивности циркуляции воды она в настоящее время практически не применяется. Комбинированные системы охлаждения сегодня получают более широкое распространение. Наиболее интенсивно нагреваемые детали (головки блоков цилиндров, поршни) охлаждаются принудительно, а блоки цилиндров – по термосифонному принципу. Замкнутая принудительная система – наиболее распространённая система жидкостного охлаждения. Основными элементами такой системы являются: охлаждающие полости (рубашки)цилиндров, их головок и выпускного коллектора; циркуляционный насос; охладитель-радиатор; вентилятор охладителя; терморегулятор- термостат; соединительные трубопроводы; приборы контроля и защиты; устройства, соединяющие систему охлаждения с атмосферой (открытая система) или, наоборот, разъединяющие полости системы и атмосферу (закрытая система). Схема замкнутой циркуляционной жидкостной системы охлаждения дизеля приведена на рис.2.47.

1-блок цилиндров; 2-головки цилиндров; 3-отводящий трубопровод; 4-воздухоспускной клапан; 5-датчик температуры охлаждающей жидкости; 6-термостаты; 7-охладитель; 8-вентилятор; 9-паровоздушный клапан; 10-циркуляционный насос; 11-отводяший трубопровод.

Охлаждающая жидкость из рубашек блока цилиндров 1 и их головок 2 по отводящему трубопроводу 3 поступает либо на вход циркуляционного насоса 10 ( «малый контур» циркуляции), либо сначала в охладитель 7, а после него на вход насоса («большой контур» циркуляции).

Вентилятор 8 создаёт поток охлаждающего воздуха в охладителе. Циркуляционный насос нагнетает охлаждающую жидкость по подводящему трубопроводу 11 к рубашкам блока и головок цилиндров. В контур циркуляции жидкостной системы охлаждения иногда включают охладитель системы смазки, располагая его за насосом. Ускорение прогрева двигателей после пуска, а также оптимальный уровень температуры (75-85*С) охлаждающей жидкости в циркуляционной системе дизелей обеспечивают термостаты 6, пропускающие охлаждающую жидкость либо в охладитель ( на режиме, требующем интенсивного отвода тепла), либо в обход его по «малому контуру» циркуляции (обычно при прогреве двигателя). В системе предусмотрена установка воздухоспускного клапана 4 и датчика температуры охлаждающей жидкости 5. Охладитель оснащён паровоздушным клапаном 9 для отвода в атмосферу пара при закипании охлаждающей жидкости в системе. Кроме того, клапан предотвращает образование вакуума, соединяя систему с атмосферой при появлении разряжения. В жидкостных системах охлаждения используются циркуляционные насосы центробежного типа с литой крыльчаткой, привод которых осуществляется от коленчатого вала двигателя.

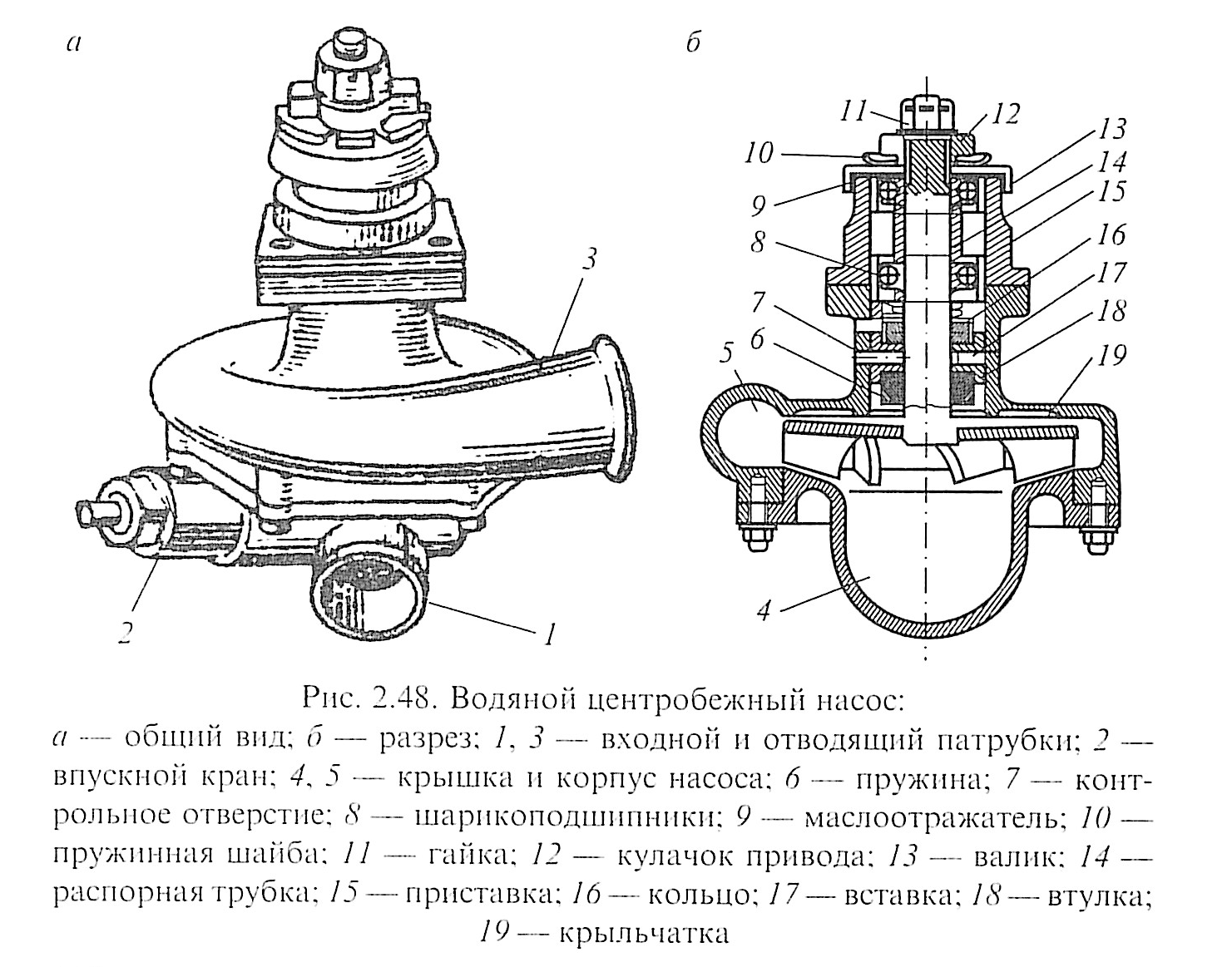

Водяные насосы сообщают необходимую скорость движения охлаждающей жидкости в жидкостных системах охлаждения с принудительной циркуляцией и разделяются на центробежные, водокольцевые, поршневые и другие. Наиболее распространены насосы первых двух типов. Водяные центробежные насосыприменяются в замкнутых системах охлаждения.

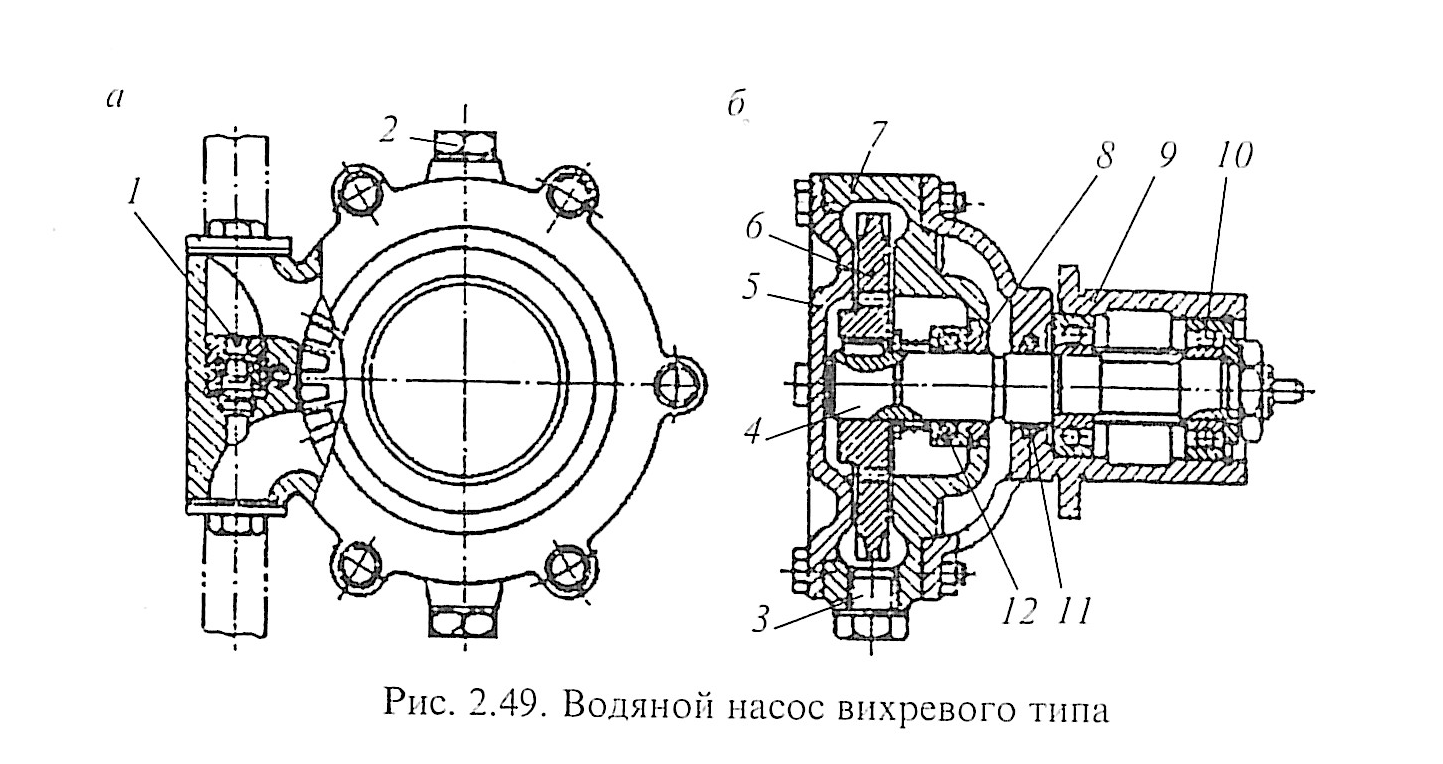

Вода поступает по входному патрубку 1 к центру крыльчатки 19, прикреплённой к валику 13, который установлен в двух шарикоподшипниках 8. При вращении колеса под действием центробежной силы вода отбрасывается от центра к краям лопастного колеса, приобретая при этом большую кинетическую энергию. Уходя с лопастного колеса, она попадает в улиткообразный отводящий патрубок 3, в котором за счёт увеличения проходного сечения скорость воды уменьшается, а давление увеличивается, т.е. кинетическая энергия преобразуется в потенциальную энергию напора. В это время в центре лопастного колеса непрерывно создаётся разрежение, вследствие чего вода из радиатора (расширительного бака) поступает во всасывающий патрубок насоса. Эти насосы обеспечивают необходимую производительность при сравнительно больших зазорах между крыльчаткой 19 и стенками корпуса 5 насоса, что исключает трение между этими деталями и возможный износ, а также не препятствует заполнению системы охлаждения жидкостью. Кроме того, может происходить термосифонная циркуляция охлаждающей жидкости после остановки двигателя, что способствует выравниванию его теплового состояния. Центробежные насосы обладают высоким КПД и незначительным сопротивлением, обеспечивающим свободный проход воды при сливе её из системы охлаждения. Большое распространение на отечественных двигателях получили водокольцевые насосы, подразделяемые на вихревые и самовсасывающие. На рис.2.49, а,б показан водяной насос вихревого типа.

Валик 4 насоса, приводимый во вращение от коленчатого вала двигателя, устанавливается в корпусе 9 на двух шарикоподшипниках 10 и уплотняется войлочным сальником 11. От осевых перемещений он фиксируется пружинным кольцом и распорной втулкой, расположенной между подшипниками. Корпус 7 насоса закрыт крышкой 5. Внутри корпуса 7 помещено рабочее колесо 6, имеющее по наружному диаметру с двух сторон фрезерованные лопатки. Колесо насажено на валик насоса и фиксируется шпонкой. Торцовый зазор между колесом, корпусом насоса и крышкой регулируется подбором толщины прокладки. В собранном виде корпус насоса и крышка образуют по наружному диаметру рабочего колеса канал переменного сечения. Торцы канала оканчиваются фланцами, к которым болтами прикреплены подводящая и нагнетательная трубы. В верхней и нижней части корпуса имеются два отверстия, закрытые пробками 3 и 2. Через верхнее отверстие вода заливается при пуске двигателя, а через нижнее выливается из насоса. Внутренняя полость корпуса насоса уплотнена сальником 12, состоящим из резинового и текстолитового колец и пружины. Одним концом пружина через упорное кольцо прижимает текстолитовое кольцо сальника к торцу буксы 8, другим концом упирается в шайбу, которую фиксирует стопорное полукольцо. Торец текстолитового кольца тщательно притёрт и плотно прилегает к буксе, тем самым препятствуя вытеканию воды из насоса. При вращении колеса насоса вода из подводящей трубы направится в нагнетательную трубу. Чтобы при значительном перекрытии крана на подводящей трубе не произошёл разрыв струи и, следовательно, захват воздуха, между всасывающей и нагнетательной полостями установлен перепускной клапан 1, прижатый пружиной к седлу. По мере перекрытия клапана разрежение во всасывающей полости увеличивается, а также растёт перепад давлений между обеими полостями. Благодаря этому перепускной клапан открывается, некоторое количество воды перетекает из нагнетательной полости во всасывающую и снижает в этой полости разрежение. Поршневые водяные насосы применяют главным образом на мощных судовых двигателях.

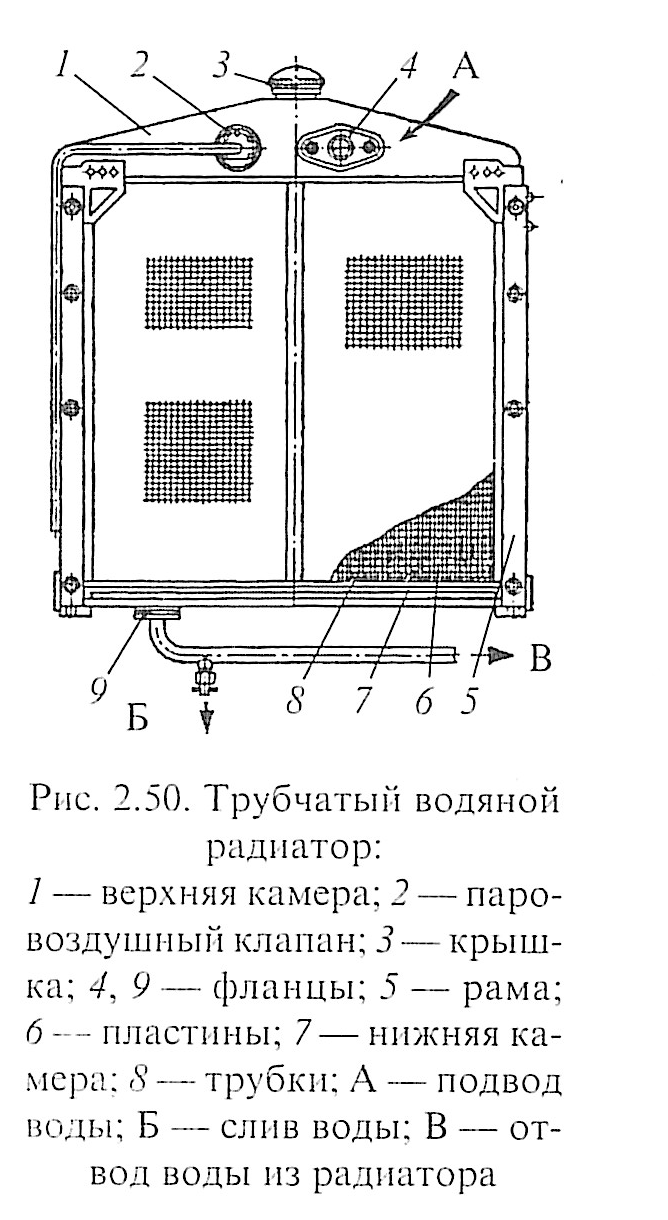

Радиатор является теплообменником системы жидкостного охлаждения и служит для охлаждения нагретой воды посредством отдачи теплоты через его сердцевины окружающему воздуху.

В зависимости от устройства сердцевины различают трубчатые, пластинчатые и сотовые радиаторы. Сердцевину радиатора называют также охлаждающей решёткой. Наиболее распространены трубчатые водные радиаторы.(рис2.50) выполненные из прямых вертикальных круглых, овальных или плоских трубок. Они состоят из верхней 1 и нижней 7 камер, между которыми находится охлаждающая решётка – сердцевина, собранная из нескольких рядов тонкостенных трубок 8, расположенных в шахматном порядке.

Концы трубок впаяны в верхнюю и нижнюю камеры. Для увеличения поверхности охлаждения и жёсткости на трубки надеты тонкие горизонтальные пластины 6. Верхняя камера имеет отверстие с горловиной и крышкой, служащей для заливки воды в радиатор. Все элементы радиатора размещены в раме 5.

Пластинчатые радиаторы изготовляют из гофрированных пластин. Вода в них проходит сверху вниз через узкие каналы, образованные каждой парой пластин, а воздух – по более короткому и прямому пути, чем в трубчатых радиаторах.

Сотовые радиаторы состоят из набора спаянных между собой горизонтальных трубок, длина которых равна глубине радиатора. Охлаждающий воздух проходит через трубки, смываемые жидкостью. Сердцевины радиаторов изготовляют из латуни, обладающей высокой теплопроводностью и устойчивостью к коррозии. В последнее время применяют также сердцевины из стальных трубок, оребренных стальной лентой. Верхние и нижние камеры большинства радиаторов тоже сделаны из латуни. Для придания радиатору необходимой прочности сердцевину вместе с камерами устанавливают в специальную раму радиатора. Чтобы регулировать интенсивность обдува вентилятором водяного радиатора, перед ним устанавливают шторку или жалюзи. В зависимости от степени открытия шторки или створок жалюзи через радиатор проходит большее или меньшее количества воздуха.

Расширительные, или компенсационные, баки устанавливаются в самой верхней точке систем охлаждения. При нагревании жидкость из системы заполняет расширительный бак, при охлаждении, наоборот, поступает в систему. Кроме того, эти баки служат для сбора выделяющегося воздуха вместе с образующимся паром и отвода их в атмосферу через вентиляционную (сливную) трубку, а также для заполнения системы охлаждения водой, количество которой уменьшается вследствие парообразования.

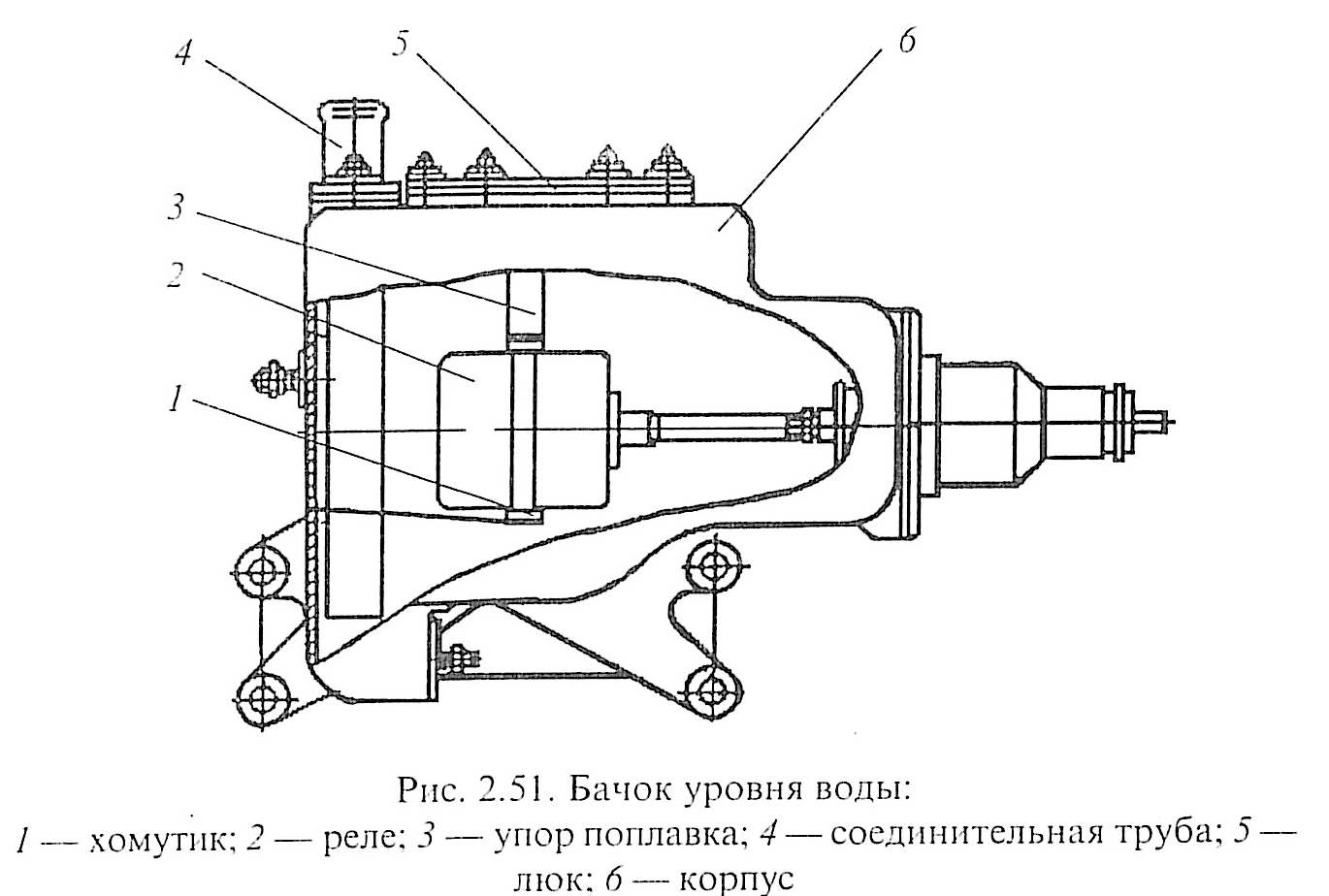

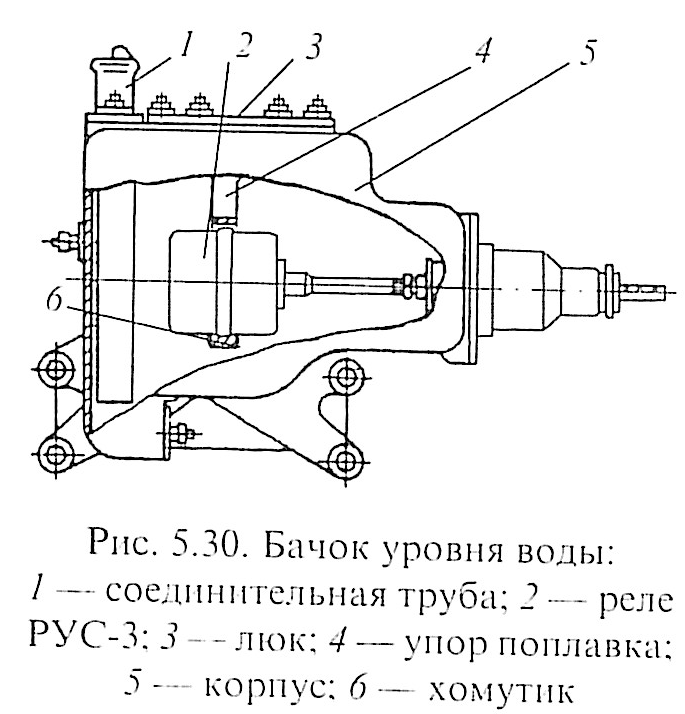

Бачок уровня воды (рис.2.51) предназначен для установки для установки в нем реле 2, которое подаёт в схему защиты дизеля аварийный сигнал при уровне воды ниже рычага. Корпус 6 бачка изготовлен из алюминиевого сплава и имеет два прилива с четырьмя отверстиями для болтов, которыми его прикрепляют к блоку дизеля. Вода к бачку подводится из водяного радиатора по соединительной трубе 4, а отводится к водяному радиатору через отверстие в приливе. Сбоку бачка в горловине с отверстием установлено реле уровня воды.

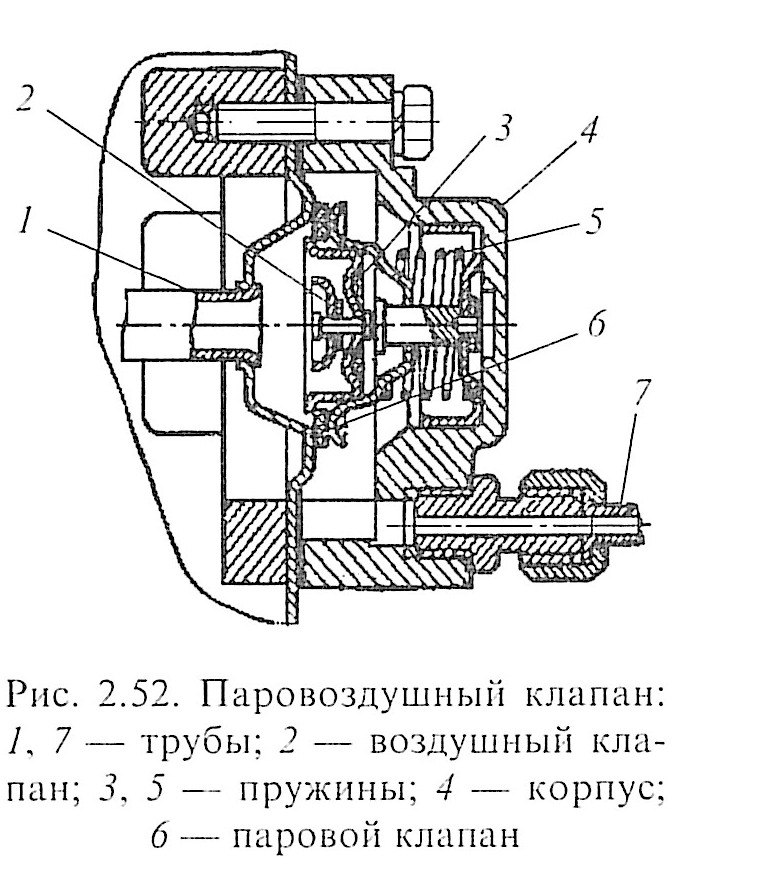

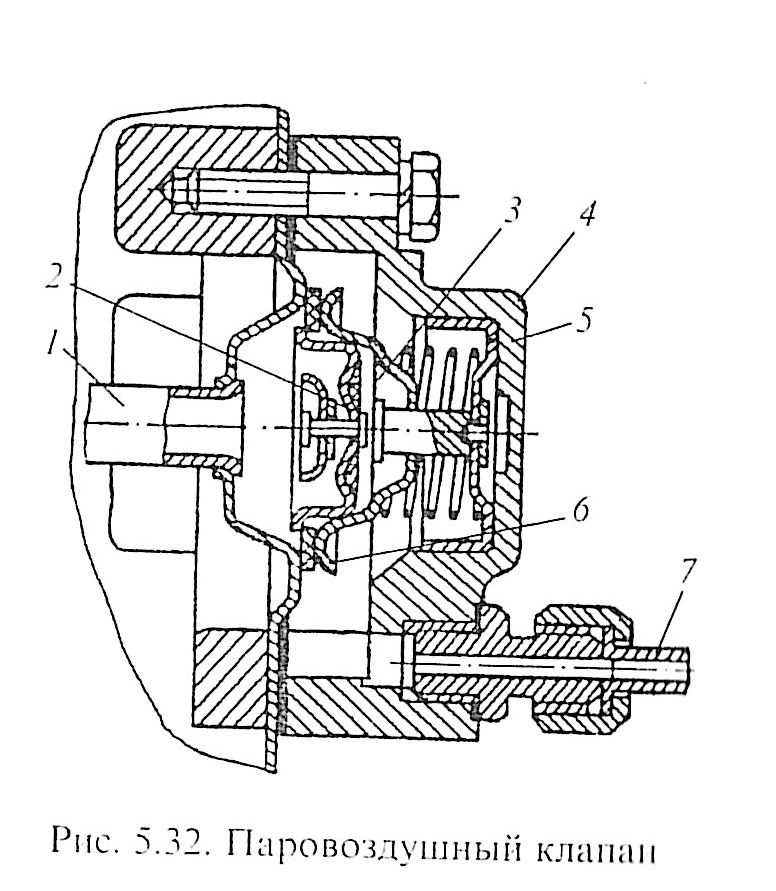

Паровые и паровоздушные клапаны устанавливаются в закрытых системах охлаждения двигателей. Паровой клапан при интенсивном парообразовании в полостях охлаждения открывается и выпускает пар и выделяющийся из воды воздух, тем самым предупреждая чрезмерное повышение давления в системе охлаждения и выход ее из строя. Паровоздушный клапан расположен в литом корпусе 4 (рис. 2.52)и состоит из парового 6 и воздушного 2 клапанов. Паровой клапан 6 служит для отвода паров воды из радиатора при ее закипании.

Воздушный клапан 2 предназначен для сообщения верхней камеры с атмосферой в случае образования в ней разрежения.

Паровоздушный клапан уменьшает расход воды в системе охлаждения, так как паровой клапан открывается, когда давление в верхней камере выше атмосферного. Кроме того, снижается вероятность закипания воды в радиаторе.

Паровоздушный клапан уменьшает расход воды в системе охлаждения, так как паровой клапан открывается, когда давление в верхней камере выше атмосферного. Кроме того, снижается вероятность закипания воды в радиаторе.

Термостаты служат для предотвращения ускоренного прогрева двигателя после пуска. При температуре воды на выходе из головок цилиндров ниже 70-75 *С (нормальная температура 85-97*С) термостат по перепускной трубе направляет воду в насос мимо охладителя или радиатора; при более высокой температуре клапана термостата постепенно перекрывает доступ воды к насосу, и она начинает поступать в охладитель. Рабочий момент термостата выполняется в виде сильфона, заполненного легкокипящей жидкостью, а также в виде биметаллических пружин или патронов с твердым или порошкообразным наполнителем.

Сливные краны позволяют сливать из системы охлаждения или её элементов охлаждающую жидкость или промывочные растворы. Их располагают в самых низких точках системы охлаждения и её элементов.

Термометры служат для контроля теплового состояния двигателя, их устанавливают на выходе охлаждающей жидкости из головок цилиндров в сборном трубопроводе или на входе в двигатель.

Манометры располагают на входе в двигатель, а также после других элементов системы охлаждения, они предназначены для контроля циркуляции рабочего тела.

Антикоррозионные устройства (протекторы) в виде цинковых пластин и обручей устанавливаются в полостях охлаждения крышек цилиндров и вокруг втулок цилиндров для предохранения основных деталей от электрохимической коррозии, так как охлаждающая вода всегда является электролитом. Цинк, помещенный в электролит, меняет потенциал металлических поверхностей, так что его ионы переносятся на поверхности других деталей.

Водопроводы системы охлаждения выполнены из стальных труб. Для предохранения труб от коррозии внутренняя поверхность бакелизируется, а наружная окрашивается краской. Для упрощения сборки трубопроводы сделаны разъёмными. Разъёмы соединены эластичными дюритовыми трубками, которые стянуты хомутами

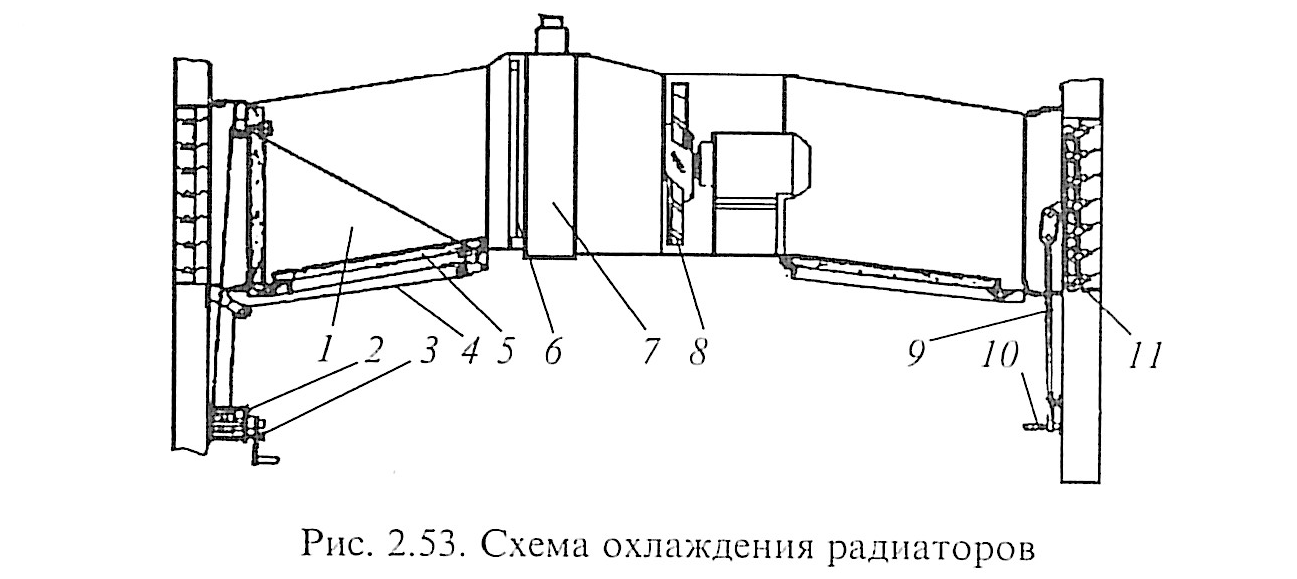

На 5-вагонной секции типа БЗМ охлаждение водяного 7 (рис.2.53) и масляного 6 радиаторов производится воздухом, нагнетаемым осевым вентилятором 8 марки УД-2М с приводом от электродвигателя марки АО-51-4 мощностью 4 кВт при 1500 об/мин.

1-металлический короб, 2-лебёдка, 3-фиксатор, 4-трос, 5-дверца, 6-масляный радиатор, 7-водяной радиатор, 8-вентилятор, 9-привод, 10-рукоятка, 11-жалюзи.

Производительность вентилятора около 22 тыс.м3/ч. Радиаторы установлены в металлических коробах 1, расположенных под крышей дизельного вагона. Воздух для охлаждения забирается через жалюзи 11, продувается через радиаторы и выбрасывается наружу через жалюзи в противоположной стенке. При помощи привода 9 и рукоятки 10 фиксации положения жалюзи можно регулировать подачу воздуха для охлаждения радиаторов. В холодное время года охлаждение радиаторов осуществляется за счёт циркуляции воздуха через дизельное помещение; при этом дверца 5 должна находиться в вертикальном положении.

При помощи троса 4 лебёдки 2, системы блоков фиксатора 3 дверца может быть поставлена в любое промежуточное положение.

Обслуживание жидкостной системы охлаждения дизелей заключается в периодической смене охлаждающей жидкости; промывке охлаждающих рубашек двигателя и трубного пучка охладителя; проверке работоспособности термостатов, воздухоспускных и паровоздушных клапанов; проверке состояния клиновых ремней привода вентилятора и регулировке их натяжения.

Воздушное охлаждение. При воздушной системе охлаждения тепло отводят обдувом цилиндров двигателя и их головок воздухом. Цилиндры многоцилиндрового двигателя с воздушным охлаждением выполняют индивидуальными. На наружной поверхности цилиндров и головок имеются продольные или поперечные ребра. Поток воздуха, создаваемый вентилятором, обдувает ребристую поверхность цилиндров и крышек, интенсивно охлаждая их. Двигатели с воздушным охлаждением по сравнению с двигателями, на которых применяются другие способы охлаждения, имеют ряд преимуществ: надёжнее в эксплуатации, проще в обслуживании, требуется меньше запасных частей и эксплуатационных материалов, меньше расход топлива. Кроме того, они отличаются меньшей массой и габаритными размерами. Недостатки этих двигателей являются высокий расход смазки и шум при работе, а также трудный пуск двигателя при низких температурах и неравномерное охлаждение цилиндров в многоцилиндровых двигателях. Для воздушного охлаждения двигателей применяют осевые и центробежные вентиляторы. В двигателях с рядным расположением цилиндров вентиляторы размещают спереди, сбоку или объединяют с маховиком; в V-образных двигателях их располагают в развале между цилиндрами. Поток воздуха с помощью специальных кожухов и дефлекторов направляется к более нагреваемым местам головки и цилиндра двигателя. Наибольшее количество теплоты должно отводиться от перемычки между клапанами и от верхней части цилиндра. Воздух может или нагнетаться, или просасываться через систему охлаждения. Чаще всего используют систему с нагнетанием воздуха. Для эффективного охлаждения применяют более развитую поверхность оребрения и увеличивают сечения каналов для прохода охлаждающего воздуха. В связи с этим расстояние между цилиндрами и длина у двигателей с воздушной системой охлаждения больше, чем у двигателей с водяным охлаждением.

Длину двигателя можно уменьшить, используя вентиляторы с высокой частотой вращения, которые приводятся в действие ременной или шестеренчатой передачей. Хотя ременная передача дешевле, она менее надёжна и увеличивает размеры двигателя. Кроме того, в случае обрыва ремня вентилятора двигатель быстро перегревается, что приводит к его серьёзным повреждениям. Шестеренчатая передача в настоящее время получает всё большее распространение благодаря её надежности.

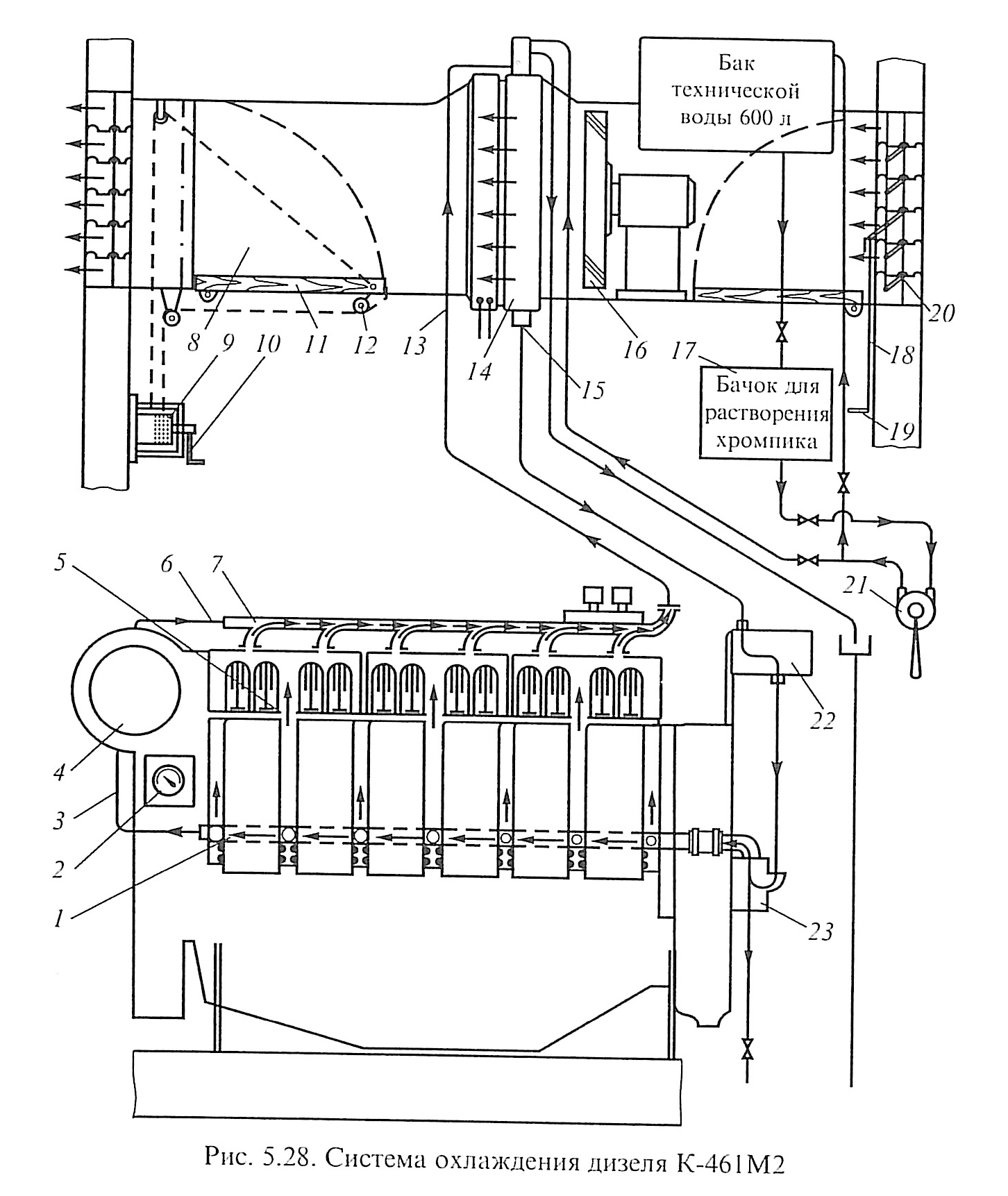

Система охлаждения на дизелях К-461-М2 применяется закрытого типа с принудительной циркуляцией воды. Эта система не сообщается с атмосферой. Основными частями системы являются центробежный водяной насос, радиатор, осевой вентилятор, трубопроводы и термометр, который контролирует температуру воды, выходящей из головок цилиндров. Охлаждающая вода циркулирует в системе охлаждения (рис.5.28) в следующей последовательности. Водяной насос 23 подаёт воду из водяного радиатора 14 в блок-картер. По трубопроводам 1,6 с отверстиями, уложенным в боковом канале блок-картера, вода поступает к втулкам всех шести цилиндров дизеля, охлаждая их. После этого, проходя через перепускные отверстия 5 в верхней части блок-картера, вода поступает в головки цилиндров, охлаждает своды камер сгорания и стаканы форсунок, после чего через водяной коллектор 7 по трубопроводу 13 проходит в радиатор. На дизелях с наддувом охлаждающая вода подводится к корпусу подшипников турбонагревателя 4 по трубопроводу 3 от дифферинциальной трубы, а из турбонагревателя по трубопроводу 6 поступает в сборный коллектор. В систему охлаждения также входит бачок 22 уровня воды, в котором установлено реле аварийного уроння воды, подающее импульс на аварийную остановку дизеля при снижении уровня воды в системе ниже допустимого. Бачок уровня воды подключен к системе охлаждения дизеля таким образом, что весь поток воды, идущий от радиатора по трубе 15 к насосу 23, проходит через него. Водяные радиаторы дизелей расположены в воздуховодах 8, находящихся под крышей вагона. Они охлаждаются наружным воздухом, который забирается установленными в воздуховодах электровентиляторами 16 осевого типа. Воздух забирается через жалюзи 20, проходит радиатор и выбрасывается наружу через жалюзи противоположной стороны вагона. Подача воздуха регулируется с помощью привода 18 и рукоятки 19 фиксации положения жалюзи. В холодное время года охлаждение может осуществляться за счёт циркуляции воздуха в дизельном помещении. В этом случае заслонка 11 располагается вертикально.

Любое положение заслонки устанавливается тросом 12 с помощью лебёдки 9, системы блоков и фиксатора 10. В систему охлаждения дизеля заливается 60 л воды с добавлением на 1 литр воды 3-5 г хромпика. Для растворения хромпика на стене вагона находится бачок 17, а для перекачки раствора в систему охлаждения используется ручной насос 21 и система запорных вентилей. Для измерения температуры охлаждающей воды служит дистанционный термометр 2, размещённый на щитке приборов. Паровоздушный клапан предохраняет закрытую систему охлаждения дизеля от разрушения из-за появления в системе избыточного давления или разрежения. Пружины парового и воздушного клапанов отрегулированы таким образом, что при избыточном давлении в системе на 0,08 МПа открывается паровой клапан. При снижении давления в системе ниже атмосферного на 0,001 МПа срабатывает воздушный клапан, открывая доступ в систему атмосферному воздуху для достижения нормального давления. Водяной радиатор является теплообменным аппаратом, в котором охлаждающая жидкость отдаёт тепло потоку атмосферного воздуха, проходящего через него.

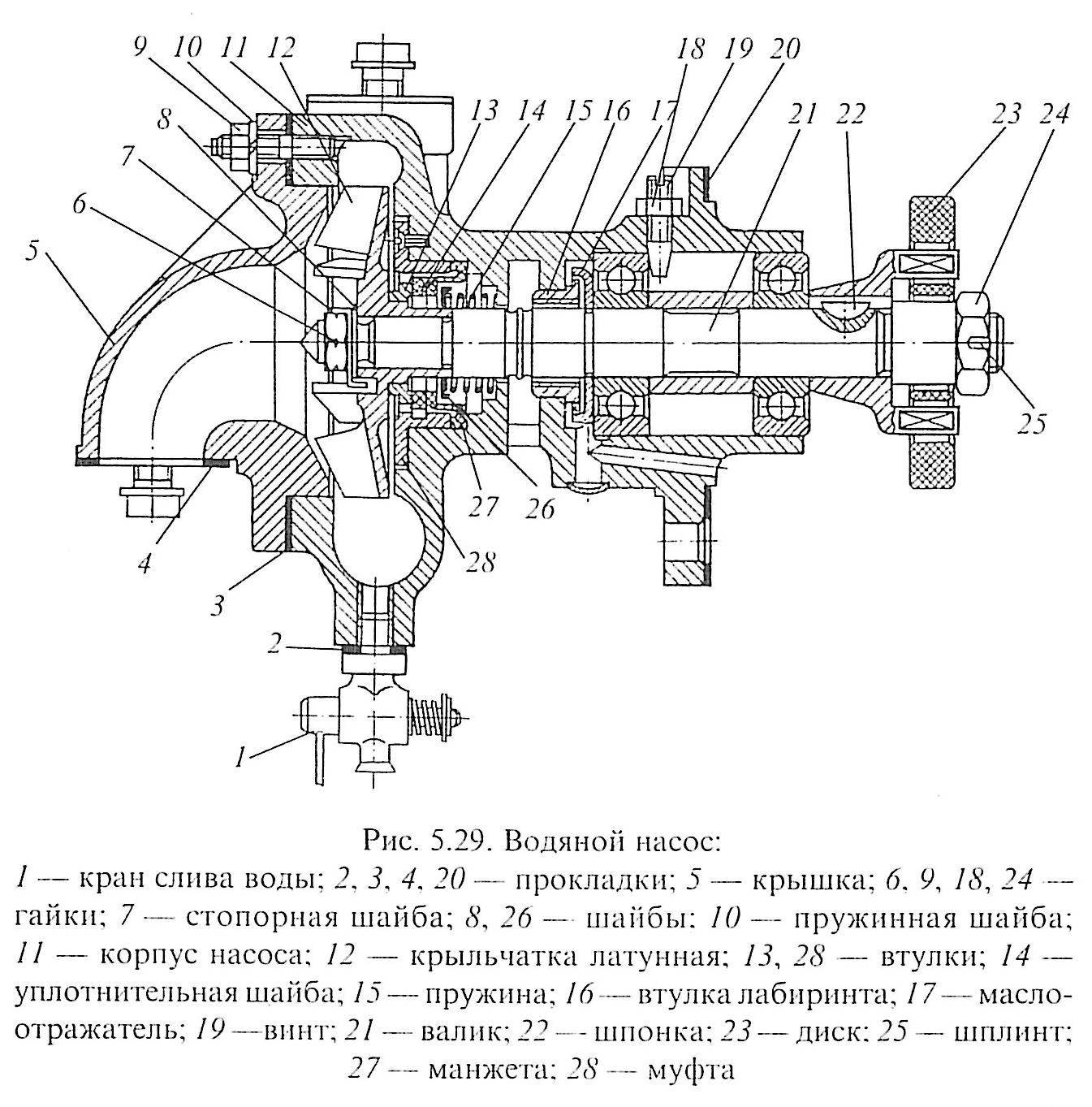

В системе охлаждения применен водяной насос (рис.5.29) центробежного типа. При частоте вращения 4400 об/мин он развивает производительность 8000 л/ч; приводится во вращение шестерней привода зарядного генератора. Насос состоит из следующих основных деталей: латунной крыльчатки 12, валика 21, чугунного корпуса 11 и крышки 5, которая одновременно служит всасывающим патрубком. Литой спиральный канал в корпусе со стороны крышки переходит в нагнетательный патрубок. Стопорные винты 19, фиксирующиеся гайками 18, ограничивают перемещение двух шарикоподшипников. Установленная на лыске крыльчатка закрепляется гайкой 6 и стопорной шайбой 7 с левой резьбой.

Стык плоскостей вращающейся втулки 13 и неподвижной уплотнительной шайбы 14, выполненной из стеклотекстолита или графитированного текстолита, уплотнён. Шайба 14, манжета 27 сальника из специальной резины и бронзовая нажимная пружина 15 зажаты в корпусе втулкой 28 и закреплены четырьмя винтами, ввёрнутыми заподлицо. В два паза втулки входят выступы уплотнительной шайбы, закреплённые стопорным кольцом. Для предотвращения вытекания масла из полости расположения шарикоподшипников в корпус насоса запрессована втулка 16 лабиринта с маслосгонной резьбой, а на валике насоса установлен маслоотражатель 17, который отбрасывает масло на пружинную поверхность кольцевой выточки и через сверление направляет в поддон.

Бачок уровня воды (рис.5.30) служит дополнительной ёмкостью в системе охлаждения. В нем установлен датчик реле уровня охлаждающей жидкости, подающей в схему защиты дизеля аварийный сигнал при понижении уровня воды ниже 28 мм относительно оси рычага. В корпусе бачка из алюминиевого сплава имеются два прилива с отверстиями для болтов, которыми бачок крепится к дизелю.

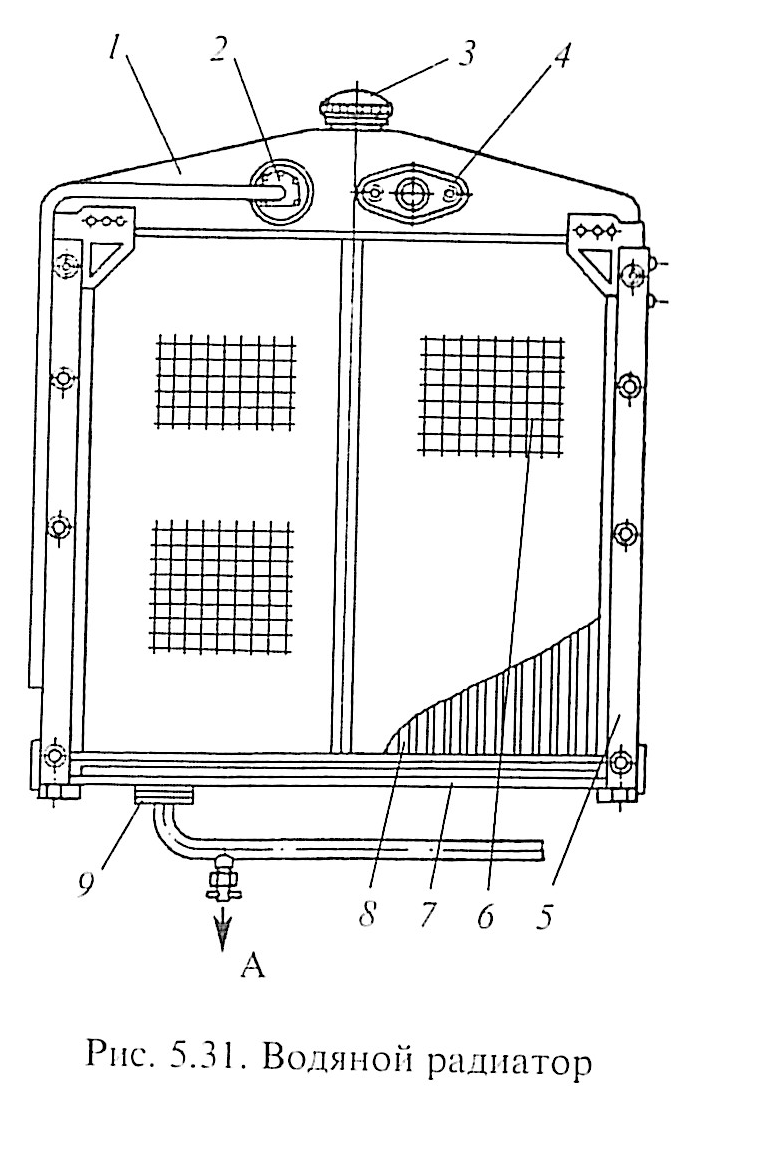

Водяной радиатор (рис.5.31) состоит из плоскоовальных латунных трубок 8 и латунных охлаждающих пластин 6, верхнего 1 и нижнего 7 сборников, рамы 5 и паровоздушного клапана 2.

Заливка воды в радиатор производится через закрытое крышкой 3 отверстие в верхнем сборнике, слив – через отверстие по направлению А. Снаружи к боковой стенке верхнего сборника прикреплены паровоздушный клапан 2 и фланец 4 крепления верхнего водоподводящего патрубка. Нижний сборник имеет отверстие с фланцем 9 для крепления водоотводящего патрубка. Все элементы радиатора размещены на раме 5.

Заливка воды в радиатор производится через закрытое крышкой 3 отверстие в верхнем сборнике, слив – через отверстие по направлению А. Снаружи к боковой стенке верхнего сборника прикреплены паровоздушный клапан 2 и фланец 4 крепления верхнего водоподводящего патрубка. Нижний сборник имеет отверстие с фланцем 9 для крепления водоотводящего патрубка. Все элементы радиатора размещены на раме 5.

Паровоздушный клапан (рис.5.32.) состоит из наружного парового 6 и внутреннего воздушного 2 клапанов, а также пружин 3 и 5. Паровоздушными трубками 1 и 7 пространство корпуса 4 сообщается с атмосферой и со сборником. Клапан 6 служит для отвода из радиатора паров воды при её закипании; он открывается при избыточном давлении в сборнике 0,016-0,029 МПа. Пары выходят через наружную паровоздушную трубку 7 в атмосферу. В этом случае воздух через наружную трубку поступает в корпус и по внутренней трубке 1 попадает в сборник, устраняя в нём разрежение.

Паровоздушный клапан уменьшает расход воды в системе охлаждения, поскольку клапан 6 открывается лишь тогда, когда давление в верхнем сборнике выше атмосферного. Вседствие этого температура кипения жидкости в радиаторе выше, чем при атмосферном давлении, и во время работы дизеля вода закипает реже. Для предохранения от коррозии стальных труб, используемых в водяных трубопроводах системы охлаждения, внутренняя полость их наружная поверхность имеет антикоррозийное покрытие. Отдельные участки трубопроводов соединяют между собой с помощью муфт, стягиваемых хомутами.

Паровоздушный клапан уменьшает расход воды в системе охлаждения, поскольку клапан 6 открывается лишь тогда, когда давление в верхнем сборнике выше атмосферного. Вседствие этого температура кипения жидкости в радиаторе выше, чем при атмосферном давлении, и во время работы дизеля вода закипает реже. Для предохранения от коррозии стальных труб, используемых в водяных трубопроводах системы охлаждения, внутренняя полость их наружная поверхность имеет антикоррозийное покрытие. Отдельные участки трубопроводов соединяют между собой с помощью муфт, стягиваемых хомутами.

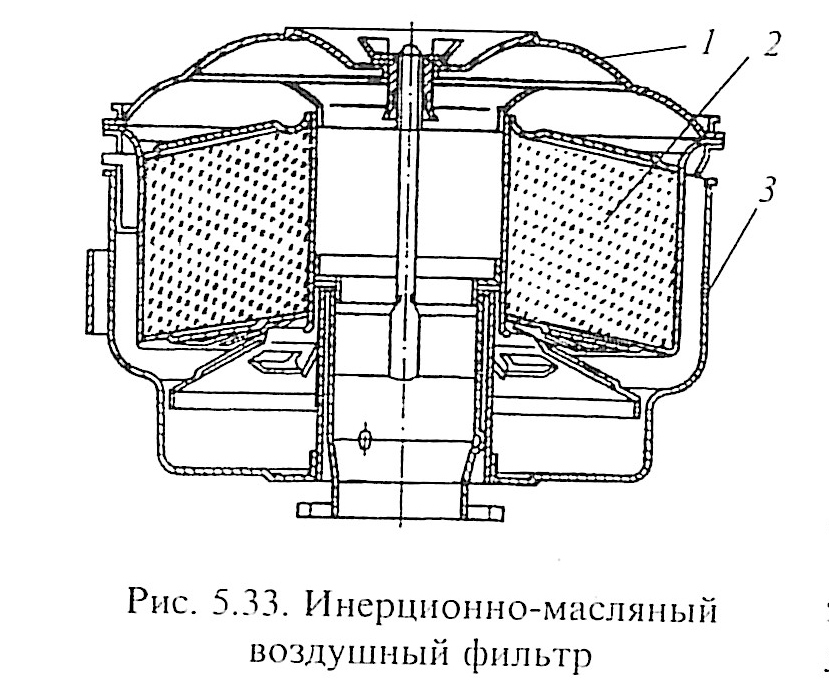

Системы воздухоснабжения и выпуска отработанных газов дизеля. Она предназначена для подвода воздуха к цилиндрам дизеля и отвода отработанных газов. Основу системы составляют воздухоочиститель на впуске, впускной и выпускной коллекторы, турбонагнетатель, трубопроводы вентиляции картера, глушитель выпуска отработанных газов. В качестве воздухоочистителя используют инерционно- масляный воздушный фильтр (рис.5.33), который очищает от пыли всасываемый через жалюзи вагона воздух.

В зимнее время при низкой наружной температуре воздуха для питания дизелей может поступать из дизельного помещения. Для этого перекрывают жалюзи и открывают специальную дверцу. Воздушный фильтр является также глушителем шума, возникающего при движении воздуха, поэтому его корпус имеет двойные стенки. На каждый дизель устанавливают по два фильтра в специальном коробе. Фильтрующий элемент 2 воздушного фильтра расположен в корпусе 3 с крышкой 1. Соединения корпуса с крышкой и элементом уплотнены прокладками из маслобензостойкой резины. В масляную ванну фильтра заливается масло той же марки, что и для смазки дизеля. Всасываемый через жалюзи воздух поступает в цилиндр через кольцевую щель, проходит над масляной ванной и, резко меняя направление, поступает к фильтрующему элементу. Значительная часть пыли осаждается в ванне; далее в фильтрующем элементе воздух очищается от оставшихся загрязнений, после чего поступает к турбонагнетателю. Очистка происходит за счёт резких изменений направления движения воздуха по всасывающему каналу, наличия диффузора и фильтрующего элемента. Инородные тела из-за большой массы при резком изменении направления движения остаются в масляной ванне и фильтрующем элементе. Общий для всех цилиндров чугунный выпускной коллектор фланцами прикреплён к головкам цилиндров.

В зимнее время при низкой наружной температуре воздуха для питания дизелей может поступать из дизельного помещения. Для этого перекрывают жалюзи и открывают специальную дверцу. Воздушный фильтр является также глушителем шума, возникающего при движении воздуха, поэтому его корпус имеет двойные стенки. На каждый дизель устанавливают по два фильтра в специальном коробе. Фильтрующий элемент 2 воздушного фильтра расположен в корпусе 3 с крышкой 1. Соединения корпуса с крышкой и элементом уплотнены прокладками из маслобензостойкой резины. В масляную ванну фильтра заливается масло той же марки, что и для смазки дизеля. Всасываемый через жалюзи воздух поступает в цилиндр через кольцевую щель, проходит над масляной ванной и, резко меняя направление, поступает к фильтрующему элементу. Значительная часть пыли осаждается в ванне; далее в фильтрующем элементе воздух очищается от оставшихся загрязнений, после чего поступает к турбонагнетателю. Очистка происходит за счёт резких изменений направления движения воздуха по всасывающему каналу, наличия диффузора и фильтрующего элемента. Инородные тела из-за большой массы при резком изменении направления движения остаются в масляной ванне и фильтрующем элементе. Общий для всех цилиндров чугунный выпускной коллектор фланцами прикреплён к головкам цилиндров.

Стык крепления уплотнён железо-асбестовыми прокладками. Свободным концом коллектор присоединяется к турбонагнетателю. Для снижения температуры в дизельном помещении и предохранения обслуживающего персонала от ожогов на газовыпускном коллекторе и корпусе турбонагнетателя установлены защитные кожухи, охлаждаемые водой.

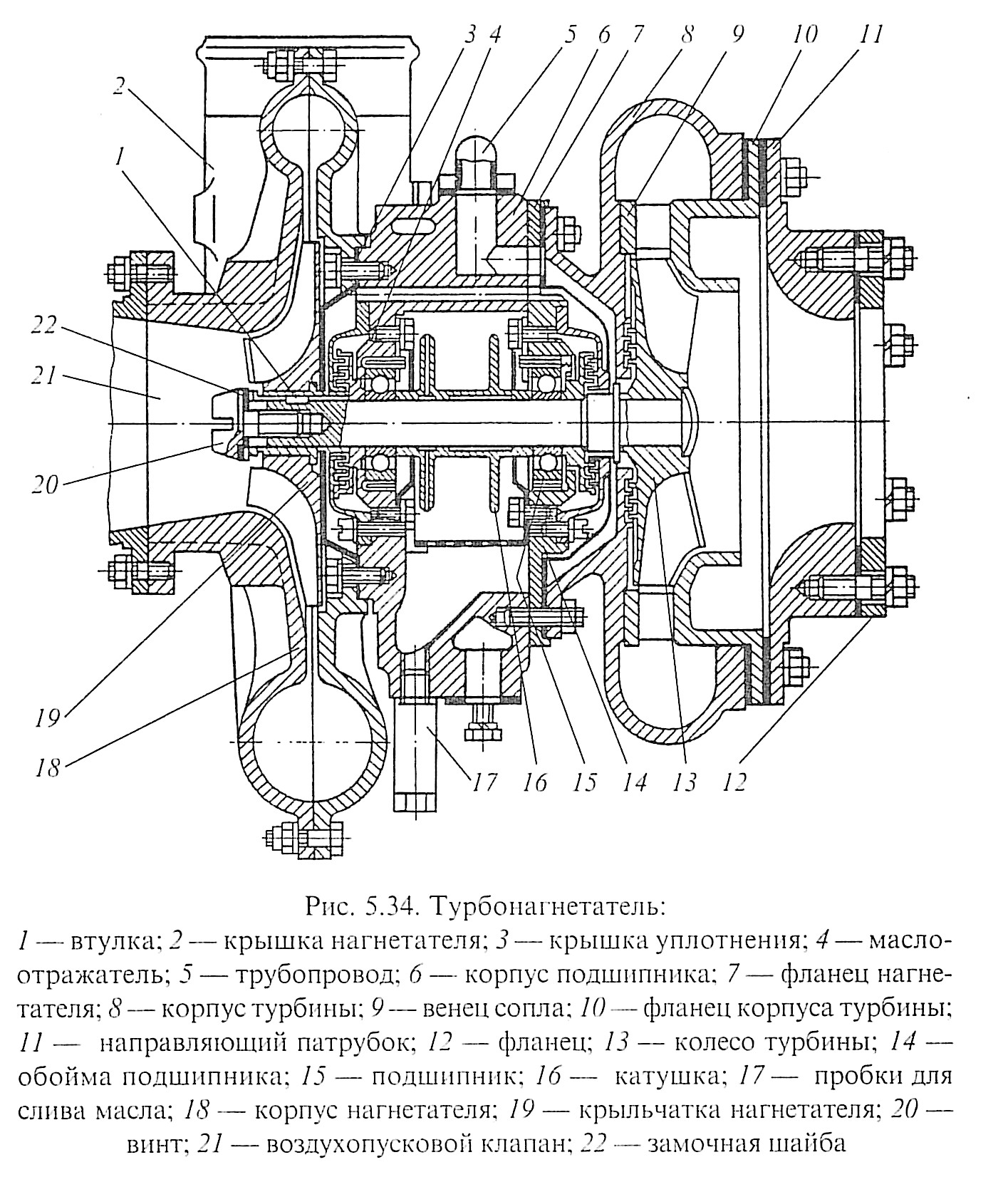

Турбонагнетатель (рис.5.34) служит для подачи воздуха под давлением в цилиндры дизеля. Он устанавливается на выходном фланце газовыпускного коллектора и состоит из турбины и центробежного нагнетателя. Газотурбинный наддув осуществляется следующим образом: отработанные газы вращают турбину, которая приводит во вращение крыльчатку центробежного нагнетателя. Воздух центробежной силой с большой скоростью отбрасывается по диффузору в улиткообразное пространство, в результате чего перед крыльчаткой создаётся разрежение, за счёт которого происходит всасывание. Проходное сечение диффузора постепенно увеличивается, а скорость воздуха уменьшается, благодаря чему давление увеличивается до 0,15 МПа. Затем воздух направляется по впускному коллектору в цилиндры. Давление наддува изменяется в зависимости от нагрузки дизеля. На свободном конце вала турбины, отлитом заодно с колесом 13, на втулке 1 закреплена крыльчатка 19 воздушного нагнетателя. Вал установлен на двух прецизионных подшипниках 15 вместе с упругими подвесками, катушкой 16 и маслоотражателем 4, закреплённым винтом 20 с замочной шайбой 22. Катушкой осуществляется автономная смазка подшипников разбрызгиванием масла. Корпусы подшипников, турбины и нагнетателя образуют масляную ванну; для охлаждения масла в корпусе имеется водяная рубашка. Заливка масла в масляную ванну и его слив производится через отверстия, закрытые пробками 17. Выброс масла из ванны предотвращается маслоотражателями со стороны нагнетания и со стороны турбины. Масляная полость уплотнена лабиринтом (бесконтактным уплотнением), создаваемым маслоотражателями и двумя крышками 3 на винтах, а также воздушным затвором. Воздух для уплотнения из полости нагнетания через трубопровод 5 по каналу в корпусе шарикоподшипников. Турбина состоит из чугунного литого корпуса 8, стального литого венца 9, сопла и фланца 10, прикреплённого к корпусу вместе с направляющим патрубком 11. Венец 9 крепится к корпусу турбины двумя болтами. Фланец 10 отделяет проточную часть турбины от полости патрубка отвода отработанных газов. Корпус нагнетателя отлит из алюминиевого сплава и состоит из крышки 2 и корпуса 18, образуя диффузор и улиткообразный канал, который заканчивается цилиндрическим патрубком.

Ротор турбонагнетателя динамически отбалансирован, поэтому замена деталей ротора (кроме подшипников) не допускается. Для устранения влияния не полностью уравновешенных сил инерции ротор турбонагнетателя устанавливают на упругие подвески, которые представляют собой обойму, состоящую из различных пружинных стальных колец, изготовленных из ленты.

Кольца развернуты одно относительно другого. Пружинная обойма вместе с охватывающим кольцом подшипника зафиксирована от поворота стопорящим усом.

Система пуска. Система пуска служит для принудительного раскручивания коленчатого вала двигателя от постороннего источника энергии до такого числа оборотов, при котором топливо (горючая смесь) в цилиндрах начнёт устойчиво воспламеняться. Эта пусковая частота вращения зависит от типа и конструкции двигателя, способа смесеобразования, а также от температуры поступающего воздуха и самого двигателя.

У дизелей это обычно 150-300 об/мин. Лучшими пусковыми свойствами обладают дизели с меньшей поверхностью камеры сжатия и высокой степени сжатия. Хорошо запускаются дизели с непосредственным впрыском, хуже- с вихревым смесеобразованием и наиболее трудно- предкамерные. Существенное влияние на условия пуска оказывает топливоподача: чем выше давление впрыска в момент достижения дизелем пусковой частоты вращения, тем лучше распыливается топливо и легче пуск. В этом отношении удобны форсунки закрытого типа. При запуске двигателя надо преодолеть сопротивления, вызванные трением и работой всех механизмов и систем двигателя, а также сопротивление сжимаемого воздуха в цилиндре. Необходимо учитывать, что при пуске холодного двигателя требуется большее усилие для проворачивания коленчатого вала, чем при пуске прогретого. При недостаточно быстром вращении коленчатого вала ухудшается смесеобразование, а также уменьшаются давление и температура сжимаемого воздуха. Давление снижается вследствие пропуска воздуха или горючей смеси из цилиндра в картер через неплотности в кольцах, не имеющих в период пуска достаточного количества смазки. Температура воздуха или горючей смеси понижается главным образом с уменьшением давления и охлаждением его при соприкосновении с холодными стенками камеры сгорания, причем температура воздуха в конце сжатия в дизеле может оказаться настолько низкой, что впрыскиваемое топливо не воспламенится. В зависимости от источника энергии, используемой при пуске, различают следующие способы пуска двигателей внутреннего сгорания: от руки - проворачиванием вала пусковой рукояткой; вспомогательным карбюраторным двигателем; сжатым воздухом (подачей в цилиндр сжатого воздуха или сжатых выхлопных газов двигателя); электрические системы пуска. В некоторых случаях повышения надежности пуска применяют два пусковых устройства, например некоторые двигатели запускают от руки и электростартером или с помощью сжатого воздуха и электростартера.

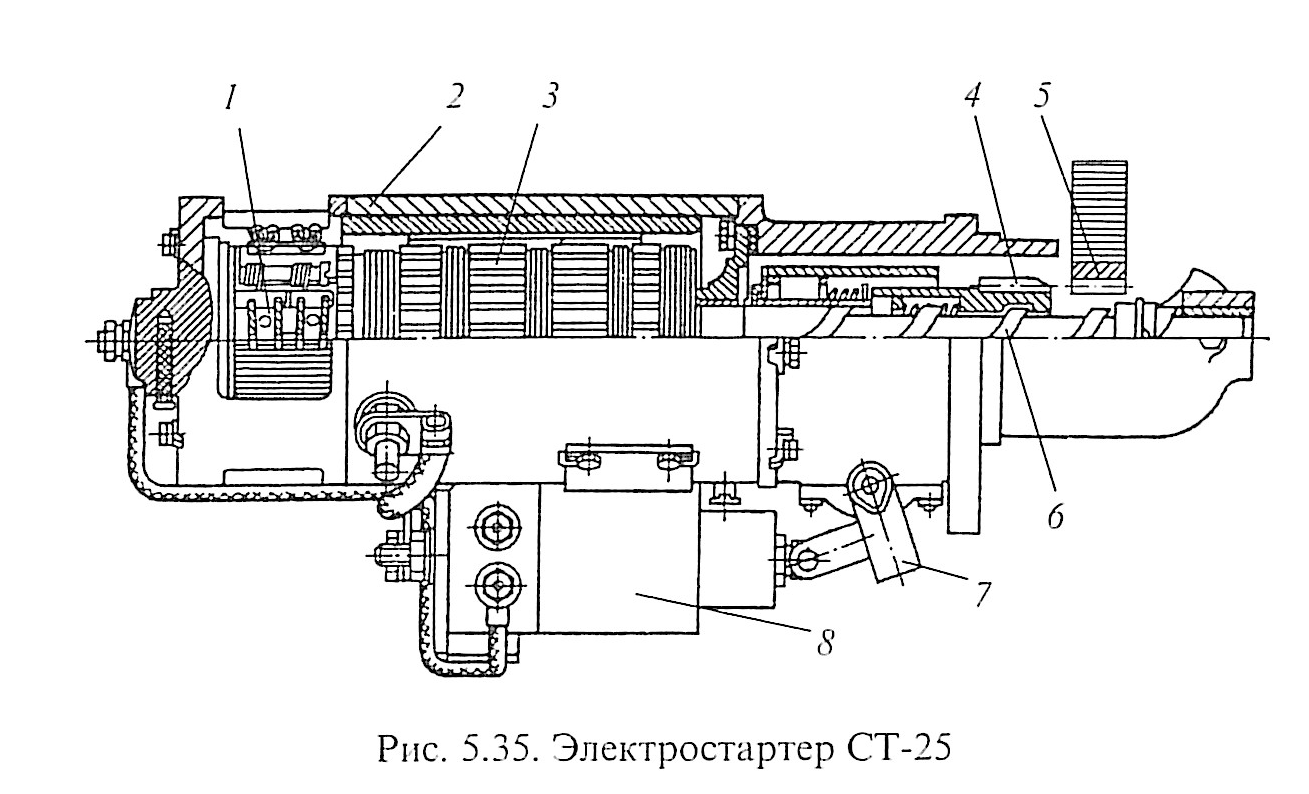

Пуск дизелей 6ЧН12/14 электростартерный. Питание электростартера осуществляется от двух кислотных аккумуляторных батарей напряжением 12 В и ёмкостью 128-135 Ач. Заряд аккумуляторных батарей осуществляется от электрического генератора ГСК-1500 мощностью 1 кВт, представляющего собой электрическую машину постоянного тока с параллельным возбуждением.

Генератор прикреплён фланцем к корпусу привода. Основными частями электростартера СТ-25 (рис.5.35) являются: корпус 2, на котором укреплены четыре полюса с катушками возбуждения; якорь 3, который вращается в трёх смазываемых бронзовых втулках, траверса щеткодержателей 1 со щетками. Вал стартера имеет спиральные шлицы 6 с правой нарезкой, на которые насажена шестерня 4. Шестерня 4 вводится в зацепление с зубчатым венцом 5 маховика дизеля электромагнитным реле 8 с помощью системы рычагов 7 механизма привода.

1-траверса щеткодержателей со щетками, 2- корпус, 3-якорь, 4-шестерня, 5-зубчатый венец маховика, 6-спиральные шлицы, 7-система рычагов, 8-электромагнитное реле.

При включении стартера замыкается цепь: «минус» аккумуляторной батареи, выключатель включения стартера, обмотки тягового реле, «плюс» аккумуляторной батареи. Ток, проходя по обмотке тягового реле, создаёт магнитное поле, под действием которого якорь реле втягивается и через рычаг вводит шестерню привода стартера в зацепление с венцом маховика дизеля. При дальнейшем движении якоря контактное кольцо замыкает силовые зажимы стартера, включает питание его цепей а подаёт напряжение на электродвигатель стартера, который раскручивает увеличение частоты вращения дизеля частота вращения шестерни превышает рабочую, и шестерня по ленточной резьбе выходит из зацепления с венцом маховика. После отключения кнопки стартера якорь реле возвращается в исходное положение, отключая питание стартера.

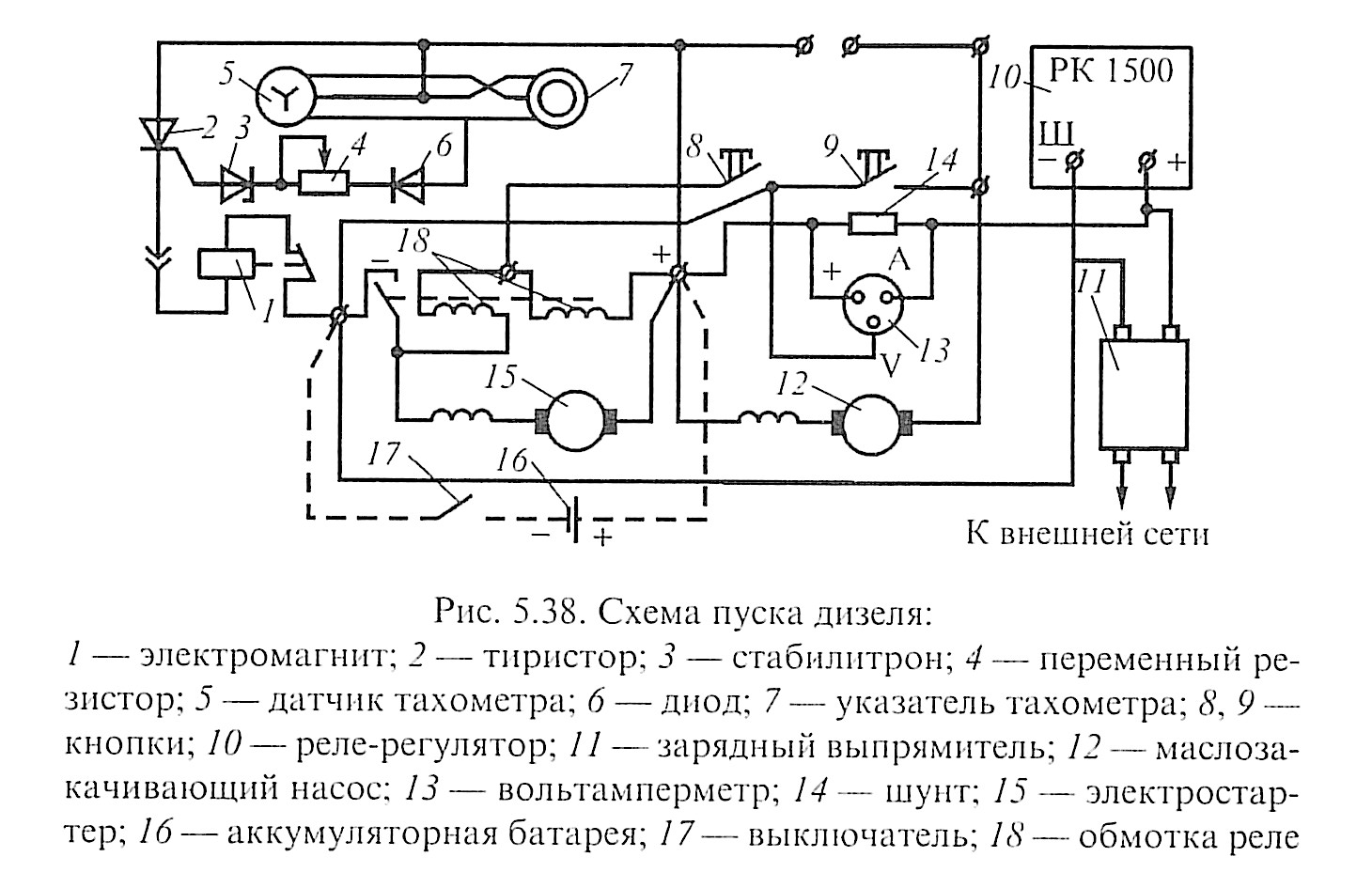

Предельный выключатель служит для остановки дизеля при «разносе», т.е. при возрастании частоты вращения коленчатого вала до недопустимо большой. В состав выключателя входят датчик частоты вращения и электромагнит фиксации заслонки, питающийся от аккумуляторных батарей. В отдельном корпусе смонтирована система бесконтактных элементов датчика, получающего питание от датчика тахометра.

Предельный выключатель работает следующим образом. Параллельно датчику тахометра включена цепь управления мощным тиристором (5.38), состоящая из однополупериодного выпрямител<

Дата добавления: 2021-07-22; просмотров: 1143;