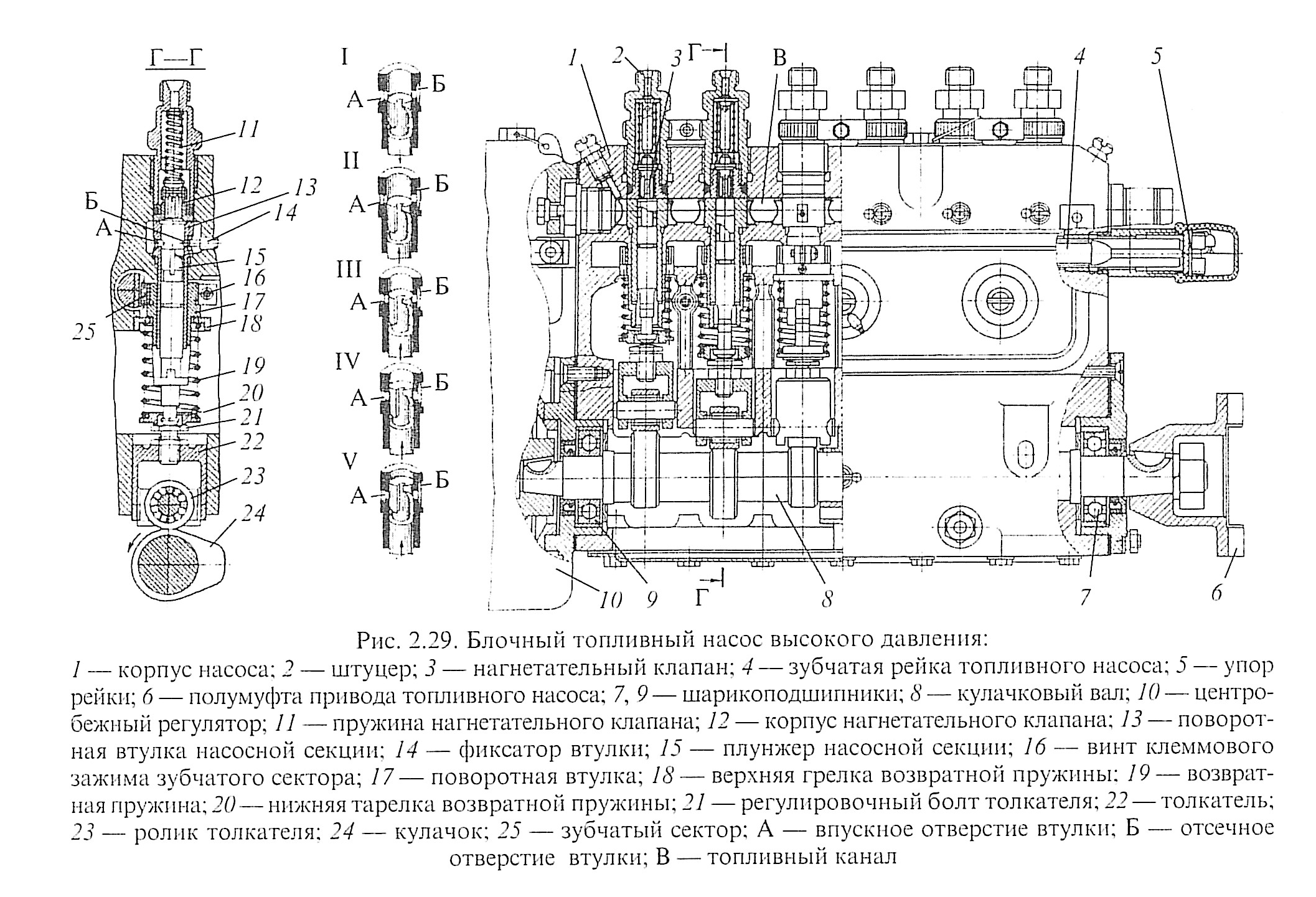

Блочный топливный насос высокого давления.

В одном корпусе насоса соединены секции по числу цилиндров двигателя. Каждая секция состоит из толкателя 22, плунжерной пары (плунжера 15 и втулки 13), нагнетательного клапана 3 и механизма поворота плунжера 4 (рейки). Топливный насос вместе с регулятором устанавливают на блоке дизеля и крепят к нему болтами, входящими в отверстие на приливах корпуса насоса. Основными частями топливного насоса являются корпус 1, кулачковый вал 8 и секции.

Корпус насоса отлит из алюминиевого сплава и предназначен для установки в нем всех его деталей. К одному из торцов корпуса насоса прикреплён корпус регулятора. В корпусе насоса имеются две полости: в нижней помещается вал 8, в верхней – детали привода и секции. В боровой части корпуса расположен люк с крышкой, предназначенный для регулированная и осмотра механизма насоса. В верхней части корпуса находится отверстие с пробкой, в нижней – спускное отверстие с пробкой. В днище корпуса сделаны отверстия, в которые ввернуты пробки, являющиеся в то же время держателями войлочных подушек. Подушки, пропитываясь маслом, обеспечивают смазку кулачков при наклонном положении двигателя. В корпусе расточено шесть вертикальных гнёзд, в которых размещены втулки плунжеров и корпуса нагнетательных клапанов. В верхней части гнезда имеют для крепления топливоподающих штуцеров 2. В верхней части корпуса просверлен продольный топливный канал В, в который с одной стороны ввернут для подвода топлива, с другой стороны поставлена заглушка. Два резьбовых отверстия с пробками служат для выпуска воздуха из топливоподводящего канала. В средней части корпуса насоса в горизонтальной перегородке между верхней и нижней полостями имеются направляющие толкателей плунжера. В торце корпуса топливного насоса расточены буксы под шарикоподшипник, на котором устанавливается кулачковый вал.

Кулачковый вал 8 изготовлен из стали и термически обработан. Он служит для периодического перемещения плунжера насоса из нижнего положения в верхнее. Кулачки 24 выполнены заодно с валом и тщательно обработаны. Концы вала обточены на конус и заканчиваются резьбовыми хвостовиками. Валик установлен на двух шарикоподшипниках. Расположение кулачков на валу обеспечивает необходимый порядок работы дизеля. Для уменьшения утечки топлива концы кулачкового валика уплотнены самоподвижными сальниками и внутренними маслоотражательными шайбами. На правом конце кулачкового валика насажена муфта привода 6, левый конец приводит в движение центробежный регулятор 10.

Толкатели 22 передают движение от кулачкового валика плунжерам 15 насоса. Передача движения плунжеру через толкатель разгружает плунжер от боковых давлений, что значительно снижает его износ. Толкатель 22 плунжера состоит из цилиндрического корпуса, ролика 23 с подшипником, насаженным на палец, регулировочного болта 21 с контргайкой. С помощью этого болта изменяется начало подачи топлива данной плунжерной пары.

Плунжерная пара является основной деталью топливного насоса, с помощью которой точно отмеряются необходимые порции топлива и в нужный момент под определённым давлением подаются в цилиндр двигателя. Чтобы топливо при высоком давлении подачи не проникало через зазор между гильзой и плунжером, зазор делают чрезвычайно малым (1-3мкм), для чего подбирают каждый плунжер к гильзе тщательно притирают эти детали. Стальные плунжер и гильза закалены и представляют собой точную (прецизионную) пару, в которой исключается замена одной из деталей. При работе насоса плунжер 15 вместе с толкателем 22 совершает возвратно- поступательное движение под действием кулачка 24 и возвратной пружины 19. При движении плунжера вниз нагнетательный клапан 3, нагруженный пружиной 11, закрыт и в надплунжерной полости создаётся разрежение. После открытия верхней кромкой плунжера впускного отверстия А во втулке (положение 1) топливо из топливного канала В поступает в надплунжерную полость. В начале движения вверх плунжер вытесняет часть топлива через впускное А и отсечное Б отверстия втулки в питательный канал (положение 2). Геометрический момент начала подачи топлива определяется моментом перекрытия впускного отверстия втулки верхней кромкой плунжера (положение 3). С этого момента при движении плунжера вверх происходит сжатие топлива в надплунжерной полости, а после достижения давления, при котором открывается нагнетательный клапан, также и в полостях трубопровода высокого давления и в форсунке (положение 4). Проточка на верхней части плунжера с винтовой отсечной кромкой сообщается с надплунжерной полостью вертикальным пазом. При движении плунжера вверх, когда отсечная кромка достигнет уровня нижней кромки отсечного отверстия Б, наступает геометрический момент окончания подачи (положение 5). При дальнейшем движении плунжера вверх надплунжерная полость через кольцевую проточку сообщается с топливным каналом. В результате этого давление в надплунжерной полости падает, нагнетательный клапан под действием пружины 11 и давления топлива в штуцере насоса садится на седло, что прекращает и поступление топлива к форсунке, хотя плунжер ещё движется вверх.

Изменение цикловой подачи при золотниковом регулировании производится поворотом плунжера. При этом в полости отсечного отверстия устанавливаются участки золотниковой головки плунжера с различным расстоянием между верхней и отсечной кромками плунжера, определяющими геометрический активный его ход. Поворот плунжера осуществляется зубчатой рейкой 4, перемещающейся под действием регулятора. Предельное перемещение рейки, определяющее максимальную цикловую подачу, ограничивается упором. Рейка 4 при помощи зубчатого сектора 25 и поворотной втулки 13 насосной секции связана с плунжером 15, выступы хвостовика которого входят в её прорези. Зубчатый сектор закреплён на поворотной втулке насосной секции винтом 16 клеммового зажима, что позволяет регулировать поворот плунжера относительно зубчатой рейки и устанавливать одинаковую цикловую подачу всеми насосными секциями. Угловой интервал между началом подачи последовательно работающих секций топливного насоса обеспечивается относительным разворотом профилей кулачков этих секций на валу. Ход плунжера до начала геометрической подачи и, следовательно, момент начала впрыска топлива в цилиндр регулируется винтом 21. Связь и синхронизация работы топливных насосов с механизмами двигателя обеспечивается соответствующей установкой муфты привода топливного насоса. Важным элементом топливных насосов являются нагнетательные клапаны. Их основное назначение – разъединять топливный насос и трубопровод с форсункой в период между впрысками топлива.

Механизм поворота плунжера служит для регулирования количества подаваемого топлива. Количество топлива, подаваемого в каждый цилиндр, должно изменяться при изменении нагрузки, что достигается одновременным поворотом всех плунжеров в одну и ту же сторону на один и тот же угол. На нижнюю часть каждой гильзы свободно насажена поворотная втулка, в прорези которой входят выступы плунжера, поэтому плунжер поворачивается вместе с втулкой. На верхнюю часть втулки надет зубчатый венец, входящий в зацепление с зубчатой рейкой. Последняя передвигается в нужном направлении с помощью регулятора и воздействует одновременно на поворотные втулки всех плунжеров. При увеличении подачи топлива рейка передвигается в сторону привода, а при уменьшении – в сторону регулятора. При регулировании плунжерных пар на одинаковую подачу зубчатый венец поворачивают относительно втулки и фиксируют на ней по установочным рискам на втулке и венце с помощью винта. Недостатком топливных насосов с плунжером является незначительный срок службы плунжерных пар: приблизительно 3-5 тыс. ч для быстроходных и 10-30 тыс.ч для тихоходных двигателей. Для увеличения долговечности плунжерные пары изготавливают без продольного паза и кромок в головке плунжера, с одним или двумя отверстиями во втулке при относительно малых исходных зазорах. Такие плунжерные пары обеспечивают стабильную и равномерную подачу топлива в течение длительного срока эксплуатации. В тихоходных дизелях большой мощности с большим сроком службы применяют клапанные топливные насосы. Основным недостатком всех топливных насосов с кулачковым приводом плунжеров является зависимость давления впрыска от частоты вращения вала двигателя.

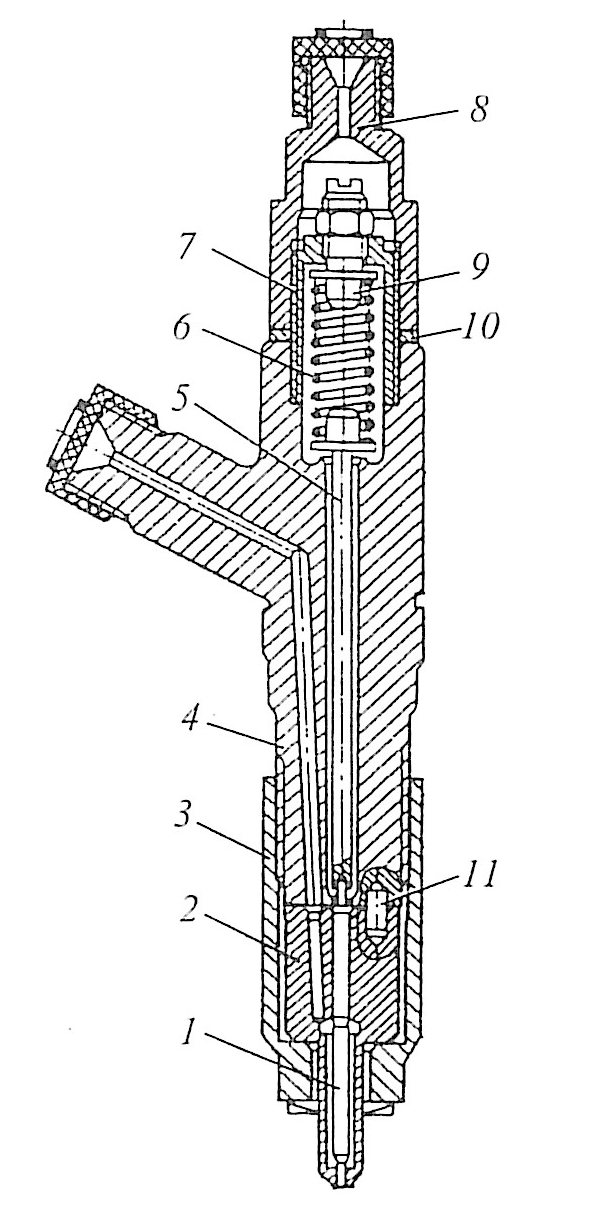

Форсунки. Они предназначены для распыливания и распределения топлива по объёму камеры сгорания. Форсунки дизелей подразделяются на открытые и закрытые. Простую конструкцию имеют открытые форсунки, у которых нет запорной иглы или клапана, поэтому внутренняя полость форсунки постоянно сообщается с камерой сгорания. Давление впрыскивания топлива создаётся только за счёт гидравлического сопротивления распыливающих отверстий и скорости движения плунжера топливного насоса. При этом давление в начале впрыскивания топлива возрастает постепенно и также постепенно уменьшается в конце впрыскивания, размеры капель топлива в начале и конце впрыскивания очень крупные, топливо плохо перемешивается с воздухом и не полностью сгорает. Показатели работы дизеля понижаются. Кроме того, с прекращением подачи топливо, вытекающее из форсунки, не распыливается, а образует каплю на конце сопла. Происходит так называемое «подтекание» топлива, вызывающее значительное нагарообразование и закоксование распыливающих отверстий. В связи с указанными недостатками открытые форсунки используются редко.

У форсунок закрытого типа внутренняя полость в период между впрысками топлива разобщается с камерой сгорания специальной запорной иглой (игольчатым клапаном), нагруженной сильной пружиной. Игла поднимается механическим путём (специальный привод) или гидравлически (под влиянием давления топлива). Гидравлическое управление иглой наиболее распространено.

Форсунка закрытого типа имеет два дроссирующих отверстия: переменное под запорным конусом иглы и постоянное в сопловых отверстиях многодырчатого распылителя. Иногда распылитель выполняют однодырчатым, например для дизелей с разделёнными камерами сгорания. Такие распылители меньше засоряются.

Игла 1 и корпус 2 распылителя форсунки являются презиционными (притёртыми) деталями из легированных сталей с зазором 2-3 мкм в направляющей части иглы. Заменять детали распылителя другими не допускается. Запорный конус иглы на седло в корпусе распылителя и перекрывает канал, заканчивающийся сопловым отверстием. Корпус распылителя крепится к корпусу 4 форсунки с помощью гайки 3 распылителя и штифта 11. В верхнюю часть корпуса 4 форсунки ввернут внутренний колпак (стакан) 7 с регулировочным винтом 9 и контргайкой для измерения затяжки пружины 6. Усилие пружины через промежуточный стержень 5 передаётся на иглу распылителя и прижимает её к седлу. На верхнюю часть стакана 7 навернут (с прокладкой 10) защитный колпак 8 с каналом для отвода топлива, которое просачивается через зазор между иглой и корпусом распылителя.

Форсунка закрытого типа: 1-игла, 2-корпус, 3-гайка распылителя, 4-корпус форсунки, 5-промежуточный стержень, 6-пружина, 7-внутренний колпак (стакан), 8-защитный колпак с каналом для отвода топлива, 9- регулировочный винт, 10 – прокладка, 11- штифт.

Форсунка работает следующим образом. Топливо под давлением поступает от топливного насоса по каналу в корпусе форсунки и распыляется в камеру под запорным конусом иглы. Силе давления топлива на конусную поверхность иглы противодействует сила упругости пружины.

Когда сила давления топлива превысит усилие пружины, игла поднимается и откроет проход топливу к сопловому отверстию. Давление, при котором происходит подъём иглы и начинается впрыск топлива, называют давлением затяжки иглы (пружины) форсунки. Сопловая часть распылителя форсунок закрытого типа может иметь различную конструкцию для улучшения распыливания, а также экран (или охладитель) для предотвращения перегрева при работе. Иногда в трубопроводе высокого давления перед форсункой или в самом её корпусе устанавливают предохранительные фильтры из многослойной прессованной латунной сетки или из спекаемых латунных шариков, которые задерживают механические примеси, не осевшие в основных топливных фильтрах. В закрытых форсунках применяют следующие распылители: многоструйные, штифтовые и бесштифтовые одноструйные с плоской посадкой иглы. При работе дизеля с повышенным температурным режимом форсунок закрытого типа возможно коробление поверхности иглы, в результате чего происходит нарушение герметичности и зависание иглы. Чтобы избежать зависание иглы, на некоторых дизелях устанавливают длиннокорпусные распылители, у которых прецизионное сопряжение удалено от наиболее нагреваемой зоны. Для обеспечения надёжной работы на дизелях большой мощности применяют форсунки, охлаждаемые водой, топливом или маслом.

Дата добавления: 2021-07-22; просмотров: 1152;