Контрольно-измерительные приборы. Автоматизация двигателей.

Контрольно измерительные приборы. На двигателях применяют следующие приборы: термометры – для контроля температуры воды и масла; манометры – для контроля давления масла и воды в соответствующих системах; тахометры – для измерения частоты вращения коленчатого вала.

Термометры подразделяются на жидкостные, манометрические и термоэлектрические. В качестве жидкостных термометров применяют главным образом ртутные, которыми измеряют температуру до 600*С. Их устанавливают непосредственно в месте замера температуры.

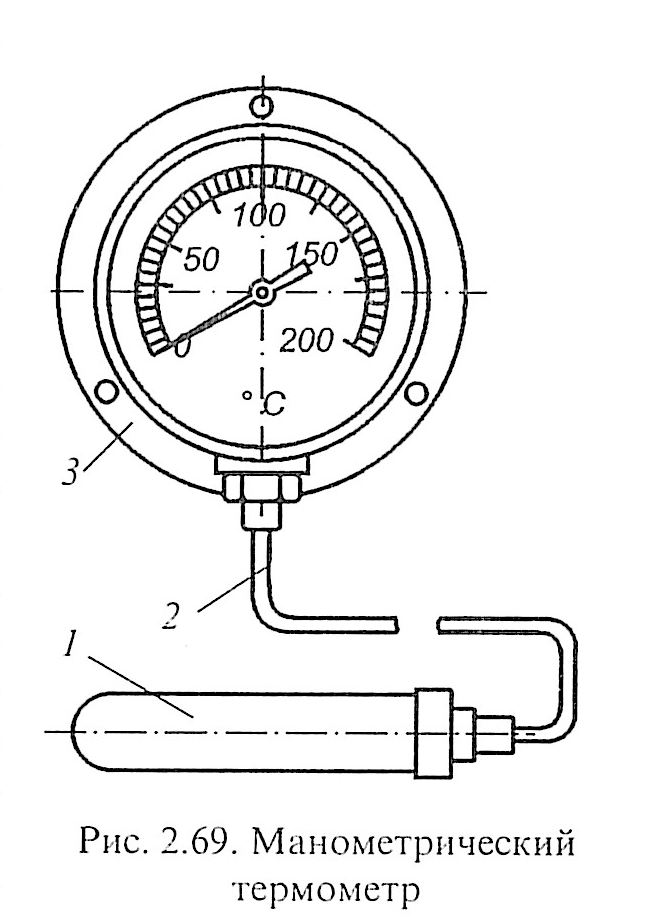

Манометрические термометры бывают жидкостными, паровыми и газовыми. Манометрический термометр (рис. 2.69) состоит из термобаллончика 1, капиллярной трубки 2 и механического манометра 3, шкала которого обычно градуирована в градусах Цельсия.

Термобаллончик и капиллярная трубка жидкостного термометра заполнены (ртутью или метиловым спиртом давлением 1,5-2 МПа). У паровых термометров термобаллончик на ¾ заполнен легкокипящей жидкостью (ацетон, этиловый спирт), а на ¼ - насыщенными парами этой жидкости; капиллярная трубка заполнена смесью глицерина с водой или спиртом. В термобаллончике и капиллярной трубке газовых термометров находится азот давлением 1-3,5 МПа. Капиллярная трубка одним концом соединена с термобаллончиком, а другим – с внутренней полостью так называемой бурдоновской пружины манометра, которая представляет собой полую трубку овального сечения, согнутую по дуге окружности. Другой конец пружины запаян и через передаточный механизм зубчатым зацеплением соединён со стрелкой прибора, указывающей температуру. Термобаллончик (приёмник) устанавливают в среду (масло, вода) температуру которой контролируют, а манометр (указатель) располагают на щитке приборов. Принцип действия термометра основан на упругой деформации бурдоновской трубки, возникающей при расширении жидкости или под давлением насыщенных паров (или газа), заключённых в закрытый сосуд и изменяющих своё давление в зависимости от температуры измеряемой среды. С увеличением температуры возрастает давление, бурдоновская трубка при этом разгибается пропорционально его увеличению и деформация трубки передаётся на стрелку термометра. Капиллярную трубке от термобаллончика к манометру прокладывают в наиболее безопасных (от повреждения) местах: её нельзя сильно изгибать и перекручивать. Паровыми термометрами измеряют температуру до 170*С, газовыми – до 550*С.

Термоэлектрический термометр состоит из термопары, проводов и милливольтметра. Термоэлектрические термометры реагируют температуру до 1600*С. Манометры служат для измерения избыточного или манометрического (выше атмосферного) давления. Для измерения давления ниже атмосферного используют вакуумметры. Манометры делятся на механические и электрические. В свою очередь, механические манометры в зависимости от конструкции чувствительного элемента бывают трубчатые и мембранные. Вакуумметры в некоторых случаях устанавливают на всасывающий маслопровод в смазочной системе. Чувствительным элементом механического трубчатого манометра (рис.2.70) является бурдоновская трубка 6, один конец которой соединён со штуцером 1, а другой через тягу 7 – с зубчатым сектором 8. Сектор связан со стрелкой 2 через шестерёнку 3, сидящую на одной оси со стрелкой. Для выбора зазора между зубцами сектора и шестерёнки имеются спиральная пружина 5, которая одним концом прикрепляется к корпусу манометра, а другим – к оси шестерёнки. Пружина стремится повернуть стрелку к нулю шкалы 4 и не допускает её колебаний. Штуцер 1 связан трубопроводом с полостью, в которой необходимо следить за давлением. Если избыточное давление в полости равно нулю, оно таким же будет и в бурдоновской трубке, вследствие чего стрелка манометра на шкале будет стоять на нуле. Как только давление начнёт возрастать , бурдоновская трубка будет разгибаться пропорционально увеличению давления и через тягу, сектор и шестерёнку повернёт стрелку манометра по часовой стрелке. Стрелка манометра указывает на шкале давление.

1-штуцер, 2-стрелка, 3-шестерёнка, 4-шкала, 5-спиральная пружина, 6-бурдоновская трубка, 7-тяга, 8-зубчатый сектор.

Механический мембранный манометр отличается от трубчатого в основном наличием мембраны, которая прогибается в прямой зависимости от оказываемого на неё давления и отклоняет стрелку манометра по шкале на соответствующую величину.

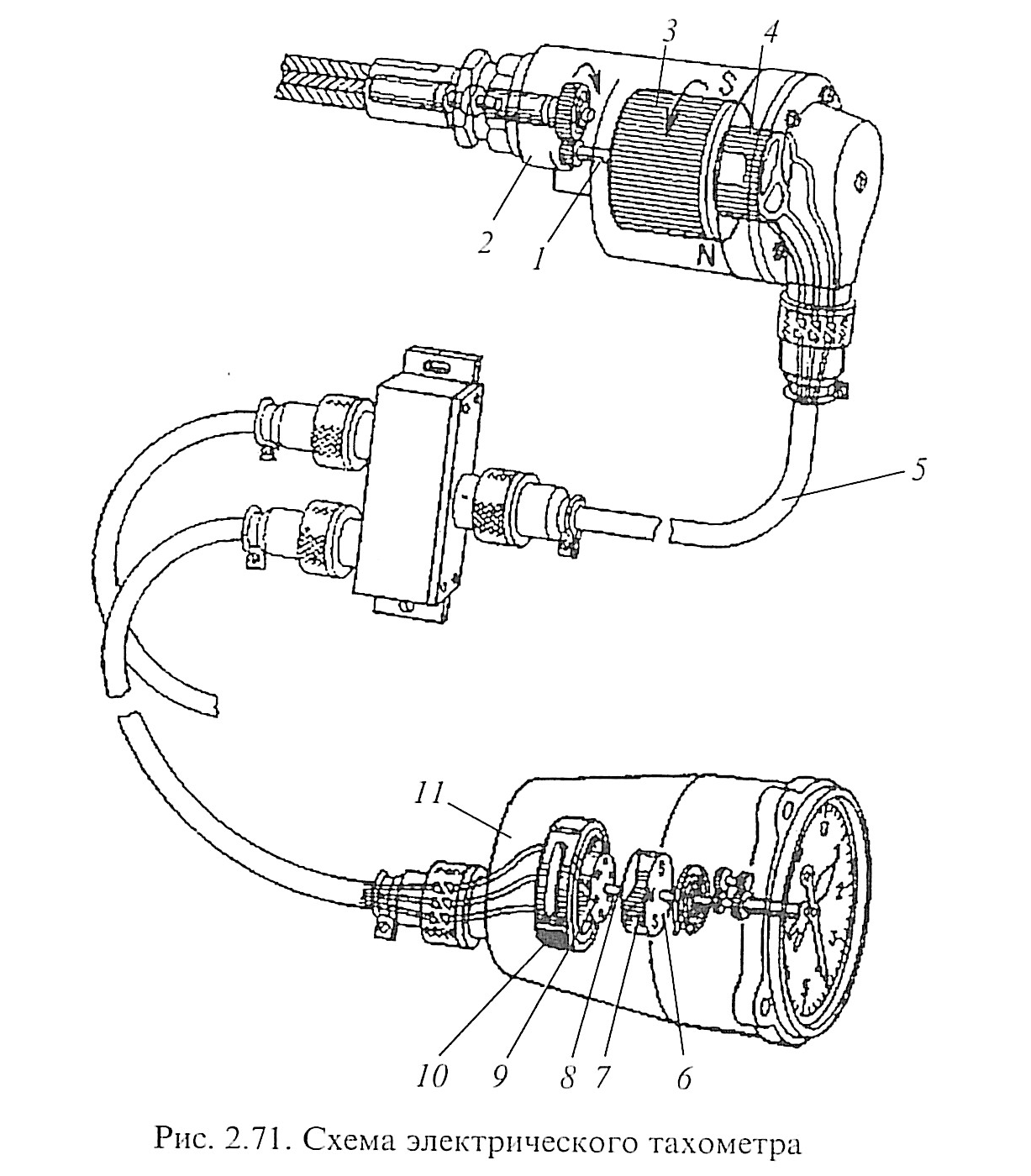

Тахометр – прибор мгновенного действия, указывающий частоту вращения в данный момент. Тахометры подразделяются на электрические и механические. Основными частями электрического тахометра (рис.2.71) являются датчик-генератор 2. соединительные провода 5 и измеритель 11. Дистанционный контроль за частотой вращения коленчатого вала двигателя осуществляется с помощью «электрического вала», который соединяет пространственно разобщённые вращающиеся валики 1 и 8 соответственно роторов датчика и измерителя. Датчик тахометра представляет собой генератор трёхфазного тока, а измеритель – синхронно-реактивный двигатель. Электрический тахометр работает следующим образом. Коленчатый вал двигателя передаёт вращение на ротор 3 датчика, который генерирует в обмотках 4 ток частотой, прямо пропорциональной частоте вращения вала.

Ток идёт по соединительным проводам и создаёт в фазовых обмотках 10 измерителя магнитное поле, которое вращается относительно своего статора с частотой, также прямо пропорциональной частоте тока.

1и8-вращающиеся валики, 2-датчик-генератор, 3-ротор датчика, 4-обмотки, 5-соединительные провода, 6-медный колпачок, 7-постоянный магнит, 9-ротор двигателя, 10-фазовые обмотки измерителя, 11-измеритель.

Магнитное поле увлекает за собой ротор двигателя 9 и вращает его. У генератора и двигателя имеется одинаковое число пар полюсов, вследствие чего их роторы вращаются с одинаковой частотой. При увеличении частоты вращения ротора датчика растёт частота тока, в результате чего увеличивается частота вращения ротора двигателя. Роторы датчика и двигателя на всех режимах работы тахометра, кроме пускового, вращаются синхронно, как бы соединённые одним общим валом. Конструкция измерителя основана на принципе индукции. Его двигатель вращает постоянный магнит 7. Магнитные силовые линии пересекают медный колпачок 6 и индуктируют в нём токи, которые взаимодействуют с магнитным полем и вызывают появление крутящего момента, стремящегося повернуть колпачок вокруг своей оси. Этому крутящему моменту противодействует момент, создаваемый спиральной пружиной и действующей на колпачок, с которым связана стрелка тахометра. Чем выше частота вращения коленчатого вала, тем больше сила индуцированного тока, момент, развиваемый колпачком, и угол его поворота, а также тем большую частоту вращения показывает стрелка тахометра на шкале измерителя.

Автоматизация двигателей.В системукомплексной автоматизации на установках с двигателями внутреннего сгорания входят: автоматическое регулирование частоты вращения коленчатого вала двигателя и напряжения генератора, а также температуры воды и масла в двигателе; автоматические (или дистанционные) пуск двигателя и ввод его под нагрузку; автоматическая сигнализация о состоянии контролируемых частей двигателя (температура, давление); автоматическая защита (остановка) двигателя при достижении контролируемыми (температура, давление, частота вращения) аварийных значений; автоматическая (или дистанционная) остановка двигателя; автоматическое выполнение операций по обслуживанию двигателя. В нашей стране применяют три степени автоматизации установок с двигателями внутреннего сгорания.

Первая степень автоматизации (наименьшая) сводится к оборудованию дизель-генератора устройствами аварийно-предупредительной сигнализации и защиты. Дизель-генератор, автоматизированный таким образом, предназначен для станций, где может постоянно присутствовать обслуживающий персонал, осуществляющий запуск агрегата, уход за ним, управление вспомогательными механизмами и т.д. Дизель оборудуется несколькими приборами, контролирующими основные рабочие параметры (температуру масла и воды, давление масла, частоту вращения). Если при работе эти параметры превышают норму, то подаются предупредительные сигналы или с помощью специального защитного устройства (стоп-устройства) дизель останавливается. Этот объём автоматизации обязателен для всех выпускаемых в настоящее время дизелей, в том числе и для так называемых неавтоматизированных.

Вторая степень автоматизации предусматривает более широкое применение автоматического и дистанционного управления дизель-генератором. Устройства автоматизации в этом случае должны обеспечивать: автоматический или дистанционный запуск дизеля (с выполнением всех предпусковых операций); управление прогревом и выходом дизеля под нагрузку; дистанционный или автоматический ввод синхронизм; контроль за работой дизеля и его защиту при наступлении аварийного состояния; регулирование температуры воды и масла в системах дизеля (охлаждения и смазочной); автоматическую дистанционную остановку дизеля и подготовку к новому пуску. При этом объёме автоматизации сохраняется необходимость периодического обслуживания: наблюдение за уровнем расходных топливных и масляных баков и их пополнение: подкачка воздушных баллонов; периодический прогрев дизеля для поддержания «горячей готовности» к пуску. В отдельных случаях агрегаты со второй степенью автоматически снабжают системами автоматического подогрева. Ввод в синхронизм при данной степени автоматизации осуществляется не автоматически, а дистанционно, с помощью кнопочного управления. Однако возможны и модификации с автоматическим вводом в синхронизм.

Третья степень автоматизации предусматривает работу дизель-генераторной установки без обслуживающего персонала. В этом случае дизель-генератор включается в работу по определённой программе и работает в течение заданного времени без всякого наблюдения обслуживания. У дизель–генератора автоматизируют пуск и ввод под нагрузку, ввод в синхронизм (параллельную работу), все операции обслуживания (пополнение баков топливом, подзарядку аккумуляторов) и операции поддержания двигателя в режиме «горячей готовности». Дизель-генераторы, работающие с такой степенью автоматизации, должны представлять собой хорошо отработанные, надёжные агрегаты. Срок работы без обслуживания таких агрегатов должен превышать 150ч.

Комплексная автоматизация дизель-электрических агрегатов по типовым технологическим схемам с применением унифицированных средств автоматики широко внедряется в производство. Типовая технологическая схема обеспечивает рациональную последовательность операций автоматического управления при пуске, вводе в синхронизм, приёме нагрузки, контроле, защите и остановке дизеля, а также обслуживания (пополнение расходных баков и пусковых воздушных баллонов, подзарядку аккумуляторных батарей) и др. Первая типовая технологическая схема распространяется на дизель-агрегаты мощностью от 3 до 250 кВт с электростартерным пуском; вторая – дизель-агрегаты мощностью от 100 до 1500 кВт с воздушным пуском. В системах автоматизации электроагрегатов и электростанций применяют средства автоматизации электрического, электромеханического, механического, пневматического, гидравлического и комбинированного действия. К средствам автоматизации дизельных установок относят приборы, устройства и механизмы дизельной автоматики. Средства автоматизации классифицируют следующим образом: первичные приборы, исполнительные устройства, регуляторы, устройства автоматического управления. Первичные приборы (приемные реле и датчики) размещаются непосредственно на дизеле и контролируют различные его параметры.

Исполнительные устройства (стоп-устройства, разрешающие клапаны) выполняют команду полученную из схемы автоматизации, и непосредственно воздействуют на органы управления дизелем. Регуляторы служат для автоматического регулирования частоты вращения коленчатого вала двигателя, температуры охлаждающей воды и масла. К устройствамавтоматического управления относят щиты, пульты и т.п. В настоящее время промышленность освоила комплект унифицированных приборов и устройств дизельной автоматики. Для дизелей различной мощности выпускают приборы, унифицированные по конструкции, но различные по номинальным данным.

Дата добавления: 2021-07-22; просмотров: 1032;