Структуры фильтрованных слоев

Для очистки воды от механических примесей в промышленных условиях используются главным образом зернистые «сыпучие» материалы. Основным требованием, которое предъявляется к таким материалам; является их устойчивость в обрабатываемой воде. Материал не должен загрязнять воду, поскольку любое даже незначительное загрязнение ее обязательно приведет к увеличению стоимости водоочистки. Фильтрующий материал также должен быть дешев и легко доступен.

Понятие загрязнения является неотъемлемой характеристикой очищенной воды и для каждой технологической схемы очистки индивидуально. Так, для воды, которая в процессе очистки не освобождается от соединений кремния, содержание последних в ней не является загрязнением. Такую воду очищать от механических примесей удобнее всего с помощью кварцевого песка или керамической крошки. Эти материалы дешевы, легкодоступны, однако при контакте с водой способны обогащать ее оксидами кремния, и поэтому для очистки воды, из которой далее практически полностью удаляются неорганические примеси, они не приемлемы. В этом случае применяются более стойкие, но и более дорогие материалы: дробленый антрацит, сульфоуголь, технический фильтрперлит, зерненый сополимер дивинилбензола и стирола.

Применение зернистых материалов для удаления механических примесей при организации многотоннажных производств очищенной воды вызвано особенностью построения их слоя, в котором частицы материала чередуются с пустотами, называемыми обычно порами слоя, соединяясь между собой, поры слоя образуют поровые каналы, по которым протекает очищаемая вода. От формы, размеров и количества таких каналов в единице объема слоя будет зависеть не только гидравлический режим течения воды, но и качество ее очистки. Именно поэтому рассмотрение общих положений теории фильтрования в зернистых слоях удобнее всего начать с геометрической характеристики этих слоев. Детальное описание геометрии зернистого слоя из-за сложности обычно не используется, и на практике зернистый слой рассматривают усредненно как однородную изотропную среду, характеризуемую следующими обобщенными понятиями (табл. 5.1).

Таблица 5.1

Геометрические характеристики некоторых фильтрующих материалов

| Фильтрующий материал | Пористость слоя, ε | Коэффициент формы, аф | Коэффициент неоднородности η | Средне-поверхностный диаметр d, мм |

| Кварцевый песок | 0,44 | 0,67 | 1,95 | 0,65 |

| Антрацит | 0,54 | 0,66 | 2,00 | 0,80 |

| Сульфоуголь | 0,56 | 0,66 | 2,37 | 0,70 |

В качестве фильтрующих материалов на котельных и ТЭС в основном используется кварцевый песок, дробленый антрацит, сульфоуголь, катионит КУ-2, целлюлоза, перлит и т.д. В настоящее время предложены и испытаны новые фильтрующие материалы, обладающие повышенной емкостью поглощения и эффективностью очистки воды: керамзит, вулканические шлаки, горелые породы, шунгизит и др. Для очистки воды от ГДП успешно применяют плавающие загрузки из гранул вспененного полистирола, газонаполненных гранул керамзита и др.

Однако из всех упомянутых фильтрующих материалов наибольшее распространение в производстве добавочной воды на ТЭС и АЭС получил антрацит. Он достаточно дешев, а главное химически стоек. При контакте частиц антрацита с фильтруемой водой прирост в ней кремниевой кислоты не превышает примерно

2 мг  /дм3 Н2О, окисляемости не более 8 мг О2/дм3 Н2О; сухого остатка не более 10 мг/дм3. Механическая прочность антрацита такова, что годовые потери его не превышают 2,5 %

/дм3 Н2О, окисляемости не более 8 мг О2/дм3 Н2О; сухого остатка не более 10 мг/дм3. Механическая прочность антрацита такова, что годовые потери его не превышают 2,5 %

В технологических схемах очистки конденсата используют чаще всего сульфоуголь или катионит КУ-2.

Итак, все применяемые фильтрующие материалы должны удовлетворять следующим требованиям: обладать высокой механической прочностью, химической стойкостью, правильно подобранным фракционным составом, по возможности большим коэффициентом формы, так как слой из гладких окатанных зерен фильтрует плохо.

Осветлительные фильтры можно классифицировать по следующим признакам: фракционному составу фильтрующего материала – насыпные и намывные; давлению – открытые и напорные; количеству фильтрующих слоев – однослойные и многослойные; числу параллельно работающих камер – однокамерные и многокамерные; способу фильтрования – однопоточные и двухпоточные. В схемах ВПУ котельных и ТЭС применяются в основном насыпные напорные однопоточные однокамерные фильтры с числом фильтрующих слоев от одного до двух, а также весьма перспективные напорные двухкамерные фильтры. Применение последних позволяет существенно сократить расход металла и площадь, необходимую для установки.

Напорный однопоточный фильтр (рис.5.1) состоит из цилиндрического корпуса с приваренными к нему сферическими днищами. Внутри фильтра расположены слой фильтрующего материала и дренажно-распределительные устройства, необходимые для равномерного распределения и сбора воды по всей площади поперечного сечения фильтра. Верхнее дренажное устройство чаще всего оформляется в виде отбойного щита, гасящего энергию потока воды, а нижнее расположено на слое кислотоупорного бетона, заливаемого на нижнее днище фильтра, и выполнено в виде трубной системы, состоящей из коллектора с боковыми ответвлениями, снабженными для отвода воды специальными колпачками или щелевыми устройствами. Высота фильтрующего материала, загруженного в фильтр, составляет около одного метра. Часть полости фильтра остается свободной. Это необходимо для выравнивания скорости воды, поступающей на фильтрующий слой, и для возможности расширения слоя при его взрыхлении.

На ВПУ большой производительности для снижения площади, занимаемой механическими фильтрами и экономии металла применяют трех- и двухкамерные фильтры. Камеры в этих фильтрах работают параллельно.

Рис. 5.1. Принципиальная схема

вертикального однопоточного

механического фильтра:

1 – распределительное устройство;

2 – бетон;

3 – фильтрующий материал;

4 – водяная подушка;

5 – распределительное устройство;

6 – воздушник;

7 – подвод исходной воды и отвод

промывной воды;

8 – выход осветлённой и подвод

промывной воды;

9 – сжатый воздух

Режим эксплуатации механических адгезионных фильтров заключается в обеспечении постоянства расхода воды, своевременном отключении на промывку и промывке. В эксплуатационных условиях фильтр часто отключают по достижении определенного перепада давления (примерно 0,2 МПа). Промывку фильтра от удержанной примеси ведут в течение 20 мин в направлении противоположном направлению воды. При промывке слой расширяется на 30–50 % и вследствие трения зерен между собой освобождается от удержанной примеси, которая с потоком воды выбрасывается из фильтра. В настоящее время промывочную воду направляют в осветлители.

Расход промывочной воды определяется по формуле:

, ,

|

где Fф – площадь поперечного сечения фильтра, м2;

iПРОМ – интенсивность промывки, составляющая в зависимости от размера фракций и высоты слоя от 12 до 15 кг/(с×м2).

Для интенсификации процесса промывки под слой подают сжатый воздух, что одновременно позволяет ускорять процесс промывки и сокращать расход промывочной воды.

Промывку механических фильтров проводят осветленной водой, поэтому емкость баков осветленной воды должна учитывать кроме часового запаса также и объем воды, необходимой для промывки одного фильтра.

При расчете фильтрованной части предочистки следует иметь в виду, что на ВПУ с осветлителями количество устанавливаемых механических фильтров выбирается из расчета скорости фильтрования 10 м/ч, а при прямоточной коагуляции – 5 м/ч. При этом необходимо предусматривать установку не менее трех фильтров (два в работе, один в регенерации), а также еще одного фильтра для перезагрузки фильтрующего материала при ремонте или осмотрах основных фильтров.

Контрольные вопросы

1. Дайте геометрическую характеристику фильтрующих материалов?

2. В чем заключается механизм задержания части в зернистых слоях?

3. Объясните в чем отличие адгезионного и пленочного фильтрования?

4. Основные требования к фильтрующим материалам?

Глава шестая

Обессоливание воды

За последние годы происходит постепенное возрастание концентрации минеральных веществ во всех реках, протекающих через промышленные и плотно населенные области. В некоторых небольших реках из-за промышленной и хозяйственной деятельности человека солесодержание повысилось настолько, что воду этих рек в настоящее время следует считать солоноватой, а не пресной. Основными причинами постепенного повышения солесодержания рек является сброс в них высокоминерализованных шахтных и промышленных вод, а также сброс дренажных вод орошаемых земель. Вследствие этого задача обессоливания воды, в частности применяемой для целей тепловой и атомной энергетики, приобретает исключительно важное значение.

В настоящее время разработаны и используются способы частичного или полного обессоливания. Их можно классифицировать слудующим образом: способы, основанные на изменении фазового состава воды (дистилляция, гелиоопреснение, вымораживание); мембранные (электродиализ, обратный осмос) и хемосорбционные способы (ионитное обессоливание). На электростанциях наибольшее применение нашли ионитное обессоливание и дистилляция. Мембранные способы используются лишь для частичного уменьшения минерального состава воды, так как получение этими способами глубокообессоленной воды, пригодной для питания современных котлов, до последнего времени считалось неэкономичным.

Итак, необходимо рассмотреть три метода обессоливания воды:

- ионитный;

- термический (дистилляция);

- мембранный (электродиализ, обратный осмос).

6.1. Физико-химические основы ионного обмена

Вода, прошедшая предочистку, практически не содержит в себе грубодисперсных примесей и в значительной степени освобождена от коллоидных. Однако основная часть примесей в истинно-растворенном состоянии остается в этой воде и должна быть удалена из нее. В настоящее время для этого применяют ионный обмен, а также мембранные и термический методы. Последний метод для получения воды необходимого качества чаще всего используют в комплексе с ионным обменом.

Сущность ионного обмена заключается в использовании способности некоторых специальных материалов (ионитов) изменять в желаемом направлении ионный состав примесей воды. Процесс ионного обмена существенно отличается от процесса адсорбции тем, что если при адсорбции происходит лишь накопление вещества, сорбируемого из раствора на поверхности какого-либо материала, то при ионном обмене сорбция из раствора ионов одного вида обязательно сопровождается переходом ранее сорбированных ионов другого вида в раствор. Таким образом, при ионном обмене ионы одного вида заменяются ионами другого вида.

Способность ионитов к ионному обмену объясняется их строением. Любой ионит состоит из твердой основы (матрицы), на которую тем или иным способом нанесены специальные функциональные группы, способные при помещении ионита в раствор к образованию на поверхности ионита потенциалообразующих ионов, т.е. к возникновению заряда. Вследствие этого вокруг твердой фазы создается диффузный слой из противоположно заряженных ионов (противоионов). Появление потенциалообразующих ионов может происходить либо за счет адсорбции функциональными группами ионита из раствора ионов какого-либо знака заряда (например,  →

→  ), либо диссоциации функциональных групп под действием молекул воды (например,

), либо диссоциации функциональных групп под действием молекул воды (например,  →

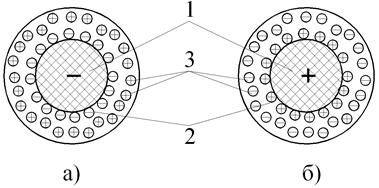

→  ). В последнем случае противоионами, образующими диффузный слой, являются ионы, переходящие в раствор в процессе диссоциации. Ионы диффузного слоя обладают повышенным запасом кинетической энергии и могут выходить из диффузного слоя в раствор, но при этом из раствора в диффузный слой должны переходить ионы того же знака заряда. Таким образом, ионит можно представить как твердый электролит, неподвижная часть которого представляет одну его часть, а подвижные противоионы – другую (рис. 6.1).

). В последнем случае противоионами, образующими диффузный слой, являются ионы, переходящие в раствор в процессе диссоциации. Ионы диффузного слоя обладают повышенным запасом кинетической энергии и могут выходить из диффузного слоя в раствор, но при этом из раствора в диффузный слой должны переходить ионы того же знака заряда. Таким образом, ионит можно представить как твердый электролит, неподвижная часть которого представляет одну его часть, а подвижные противоионы – другую (рис. 6.1).

Следовательно, реакции ионного обмена подчиняются правилам, характерным для реакций обычных электролитов, в частности правилам эквивалентности обмена ионов и обратимости этого процесса. Кроме того, при ионном обмене большое значение имеют селективность и скорость установления ионообменного равновесия.

Эквивалентность обмена ионов заключается в том, что понижение концентрации какого-либо иона в растворе в результате протекания ионообменного процесса вызывает эквивалентное повышение концентрации другого иона, поступающего в раствор из ионита. Кажущиеся отступления от этого закона в некоторых случаях объясняются вторичными реакциями, в которые вступают переходящие в раствор ионы. Так, например, если в результате обмена ионов в раствор попадают ионы Н+, то они могут реагировать с ионами  с образованием СО2. При этом концентрация ионов Н+ в растворе понижается, и создается впечатление неэквивалентности обмена ионов.

с образованием СО2. При этом концентрация ионов Н+ в растворе понижается, и создается впечатление неэквивалентности обмена ионов.

Рис. 6.1. Схема структуры зерна ионита:

а – катионит; б – анионит; 1 – матрица (твёрдый многоатомный каркас ионита); 2 – потенциалообразующие ионы (связанные с каркасом не подвижные ионы активных групп); 3 – ионы диффузорного слоя (ограниченно подвижные ионы активных групп, способные к обмену)

Обратимость процесса обмена ионов является одной из важнейших закономерностей, позволяющих экономично использовать ионообменный материал в технологических схемах. Преимущественное направление реакции ионного обмена определяется согласно закону действующих веществ. При истощении ионита можно, повысив в растворе концентрацию первоначальных обменных ионов, сдвинуть реакцию ионного обмена в направлении восстановления ионита в исходное состояние, т. е. произвести регенерацию ионита.

Способность ионита к преимущественной сорбции одних видов ионов по сравнению с другими называется селективностью.

Селективность играет очень большую роль в технологии ионного обмена. Физико-химическая сущность селективности при ионном обмене вытекает из закона Кулона.

6.2. Ионообменные материалы и их характеристики

Все известные ионообменные материалы по химическому составу можно разделить на две группы: минеральные и органические. Минеральные иониты практически не применяются на ТЭС из-за малой емкости поглощения и способности к разложению в кислой среде с выделением кремниевой кислоты.

В настоящее время на ТЭС в основном находят применение лишь специально синтезированные иониты органического происхождения. При синтезе ионитов необходимо создать матрицу и ввести в нее функциональные группы. Имеется несколько путей для этого, но в основном это осуществляется введением функциональных групп в молекулы какого-либо имеющегося нерастворимого в воде органического вещества или получением практически нерастворимого вещества с последующим введением в его молекулу функциональных групп. По первому пути синтеза получают различные марки сульфоуглей. Для этого фракционированный уголь (бурый, антрацит) обрабатывают серной кислотой. При этом происходят процессы гумификации с образованием карбоксильных групп и сульфирования с образованием сульфогрупп.

Но основное направление синтеза состоит в получении ионитов на основе искусственных смол. Матрица такого ионита представляет собой пространственную сетчатую структуру из углеводородных цепей, которая может быть получена поликонденсацией или полимеризацией. В последние годы все чаще используют полимеризационные смолы, полученные на основе стирола. При полимеризации стирола образуется линейный полимер, который «сшивается» молекулами дивинилбензола с образованием трехмерной структуры:

где номером 1 обозначены молекулы стирола, а номером 2 – молекулы дивинилбензола. Такая структура обладает известной степенью эластичности и способностью изменять свой объем (набухать) в воде. В строгом понимании, пор в теле такого полимера нет, но их аналогом могут служить расстояния между сшивкой и цепями набухшего полимера (3 нм). Однако для специальных целей в настоящее время изготовляются макропористые иониты с радиусом пор oт 8 до 2∙104 нм.

Функциональные группы, которые придают материалу смолы ионообменные свойства, присоединяются к бензольным ядрам, замещая в них атомы водорода. Группы, придающие ионитам свойства катионитов:  (сульфогруппа),

(сульфогруппа),

– СООН (карбоксильная) и – ОН (фенольная). При контакте с водой функциональные группы катионитов диссоциируют с отщеплением ионов водорода, которые образуют диффузный слой. Монофункциональные катиониты, содержащие сульфогруппы, являются сильнокислотными, а содержащие карбоксильные группы – слабокислотными. Имеются также полифункциональные катиониты, содержащие обе группы (например, сульфоуголь). Характер группы существенно влияет на обменную емкость катионита в зависимости от рН. Сильнокислотные катиониты осуществляют обмен ионов в широкой области значений рН, тогда как слабокислотные в кислой области резко уменьшают способность ионов к обмену (уменьшается степень диссоциации функциональных групп).

Функциональными группами, придающими материалу смолы анионообменные свойства, являются различные аминогруппы (º N, = NH, – NH2) и группы четырехзамещенного аммония (– NR3OH). При присоединении первых трех групп образуются слабоосновные аниониты, а группа – NR3OH придает аниониту сильноосновный характер. Аминогруппы сорбируют ионы водорода с образованием комплексов  (потенциалообразующих ионов) и последующим образованием диффузного слоя. Группа – NR3OH диссоциирует с переходом иона

(потенциалообразующих ионов) и последующим образованием диффузного слоя. Группа – NR3OH диссоциирует с переходом иона  в диффузный слой. Слабоосновные аниониты успешно осуществляют ионный обмен лишь в кислых средах, тогда как у высокоосновных обмен анионов происходит в широкой области значений рН.

в диффузный слой. Слабоосновные аниониты успешно осуществляют ионный обмен лишь в кислых средах, тогда как у высокоосновных обмен анионов происходит в широкой области значений рН.

Качество ионитов определяется рядом физико-химических и технологических свойств, важнейшими из которых являются фракционный состав, насыпная плотность, химическая стойкость, механическая прочность, обменная емкость, кислотность или основность.

В технологии ионного обмена применяются иониты с диаметром зерен 0,3–2 мм. Коэффициент неоднородности засыпаемой в фильтр фракции ионита не должен превышать 2 аналогично условиям засыпки механических фильтров. Во влажном состоянии иониты набухают и увеличивают свой объем, что следует учитывать при заполнении фильтров. Степень набухания определяется коэффициентом КН, значение которого зависит от материала ионита, ионной формы, рН и других факторов и составляет 1,05–2.

При эксплуатации иониты подвергаются механическим нагрузкам (сдавливанию, трению), поэтому они частично истираются, повышается концентрация мелких частиц и, как следствие этого, возрастает гидравлическое сопротивление фильтрующего слоя. Поэтому к ионитам предъявляется требование достаточной механической прочности, которое задается через коэффициент истираемости, определяемый как потеря массы в процентах за год. Механически прочные иониты должны иметь коэффициент истираемости не более 0,5 %/год.

Химическая стойкость ионитов выражается в их способности противостоять растворяющему действию воды и ее примесей. Под действием среды может также происходить пептизация ионитов, т. е. переход их в коллоидный раствор. Химическая стойкость ионитов зависит от рН среды, природы и концентрации растворенных в ней ионов и, что особенно важно, от температуры, с повышением которой стойкость снижается. Это обстоятельство является основным препятствием, не позволяющим повышать температуру на ионообменных фильтрах свыше

313 К.

Обменная емкость является важнейшей технологической характеристикой ионитов. Она выражается количеством ионов, поглощенных единицей массы

(моль/дм3) или единицей объема (моль/дм3) ионита. Различают полную обменную емкость, емкость «до проскока» и рабочую. Обменная емкость, определенная в момент выравнивания концентрации поглощаемого иона в воде и фильтрате, называется полной. Если фильтрование заканчивается в момент проскока поглощаемого иона (концентрация его в фильтрате близка к нулевой), то обменная емкость ионита определяется как емкость «до проскока». Однако в эксплуатации фильтрование часто прекращается в момент, когда концентрация определенного поглощаемого иона в фильтрате составляет некоторое (весьма малое) значение. В этом случае обменная емкость ионита определяется как рабочая, которая чаще всего настолько мало отличается от емкости «до проскока», что их можно принимать равными друг другу. Обменная емкость зависит от многих факторов, в том числе от условий регенерации, ионной формы, природы поглощаемых ионов, значения рН воды, скорости потока воды, геометрических характеристик слоя. Характеристики некоторых ионитов, применяемых в схемах BПУ, приведены в прил. 1.

Процесс ионного обмена имеет циклический характер. По истощении ионита требуется восстановление его обменной способности – регенерация, при которой используется обратимость процесса обмена ионов. Для этого через истощенный слой ионита пропускается регенерационный раствор, содержащий первоначальные обменные ионы.

6.3. Технология ионного обмена

В технологии водоподготовки для удаления определенных ионов из воды применяют два процесса: катионирование – удаление катионов и анионирование – удаление анионов. В зависимости от обменного иона процессы и аппараты получают названия: Н-катионирование, Н-катионный фильтр; ОН-анионирование, ОН‑анионный фильтр и т.п. Соответственно называется и фильтрат, полученный в этих процесах: Н-катионированная вода; ОН-анионированная вода и т.п. Процессы катионирования воды могут иметь вполне самостоятельное значение (для умягчения воды), в то время как процессы анионирования применяются лишь в комплексе с катионированием (в схемах обессоливания воды). Процессы ионирования осуществляют в различных аппаратах, но наибольшее распространение получили насыпные ионитные фильтры.

Na-катионирование. Этот процесс применяется для умягчения воды и имеет самостоятельное значение при подготовке воды малой щелочности для котлов низкого давления и подпитки воды теплосетей. При Na-катионировании воду пропускают через слой катионита, находящегося в исходном состоянии в Na-форме. При этом процессе происходит удаление из воды ионов Са2+ и Mg2+ в обмен на эквивалентное количество ионов Na+, согласно следующим реакциям:

2R/Na+ + Ca2+  R2/Ca2+ + 2Na+;

R2/Ca2+ + 2Na+;

2R/Na+ + Mg2+  R2/Mg2+ + 2Na+,

R2/Mg2+ + 2Na+,

где R обозначает комплекс матрицы и функциональной группы без обменного иона (его принято считать одновалентным).

Из приведенных реакций видно, что анионный состав воды при

Na-катионировании остается постоянным, поэтому и суммарная концентрация катионов, участвующих в этом процессе, также остается постоянной. Однако массовая концентрация катионов в растворе несколько возрастает, поскольку эквивалентная масса иона натрия выше эквивалентных масс ионов кальция и магния. Так, при обмене ионов Са2+ на ионы Na+ солесодержание воды возрастает в 46/40 раз, поскольку вместо одного сорбированного иона Са2+ в раствор поступают два иона Na+. Тот же пересчет при сорбции ионов магния даст увеличение солесодержания в 46/24 раза.

Таким образом, солесодержание Na-катионированной воды несколько выше солесодержания исходной. Поскольку при Na-катионировании не происходит изменения анионного состава примесей воды, щелочность ее не изменяется. Остаточная жесткость фильтрата определяется условиями регенерации катионита и в лучшем случае составляет не более 5 мкмоль/дм3.

Регенерация истощенного катионита производится пропуском через него раствора поваренной соли. Реакцию регенерации катионита раствором NaCl можно записать в следующей форме:

R2/Ca2+ +nNa+  2R/Na+ + Ca2+ + (n-2)Na+;

2R/Na+ + Ca2+ + (n-2)Na+;

R2/Mg2+ + nNa+  2R/Na+ + Mg2+ + (n-2)Na+,

2R/Na+ + Mg2+ + (n-2)Na+,

где n – избыток NaCl против его стехиометрического количества.

Н-катионирование. Назначением Н-катионирования является удаление всех катионов из воды с заменой их на ионы водорода. Оно применяется в схемах совместно с другими процессами ионирования. Обмен катионов при Н-катиониро-вании протекает согласно реакциям:

2R/Н+ + Ca2+  R2/Ca2+ + 2Н+;

R2/Ca2+ + 2Н+;

2R/Н+ + Mg2+  R2/Mg2+ + 2Н+;

R2/Mg2+ + 2Н+;

R/H+ + Na+  R/Na+ + H+.

R/Na+ + H+.

Все катионы, поступающие вместе с водой на фильтрующий слой, сорбируются в начале процесса в верхних участках этого слоя. Однако по мере срабатывания части слоя катионы, обладающие большей селективностью, вытесняют сорбированные на этом участке катионы, обладающие меньшей сорбционной способностью, и последние сорбируются на последующих по ходу воды участках фильтрующего слоя. Таким образом, образуются зоны поглощения катионов. Ближе к нижней границе слоя располагается зона поглощения ионов Na+, над ней – смешанная зона поглощения Mg2+ и Na+, а еще выше – зона поглощения Са2+, Mg2+ и Na+. Суммарная ширина этих зон определяет высоту рабочей зоны катионита. Над ней располагается зона истощенного катионита, а под ней – свежего катионита. При работе Н-катионитного фильтра наблюдаются два периода. В первом периоде происходит полное поглощение всех катионов до момента достижения зоной поглощения ионов Na+ нижней границы слоя катионита (до проскока Na+). До этого момента на каждый эквивалент поглощенных из раствора ионов Са2+, Mg2+ и Nа+ в раствор поступает один эквивалент ионов H+. Выделяющиеся в воду ионы водорода реагируют с бикарбонат-ионом:

.

.

Таким образом, при Н-катионировании одновременно с основным процессом происходит разрушение бикарбонатной щелочности воды. Фильтрат приобретает кислотность, равную остаточной концентрации ионов Н+.

Регенерация Н-катионитного фильтра производится 1–1,5-процентным раствором серной кислоты, как более дешевой и удобной в эксплуатации, согласно реакциям

R2/Ca2+ + nН+  2R/Н+ + Ca2+ + (n-2)Н+;

2R/Н+ + Ca2+ + (n-2)Н+;

R2/Mg2+ + nН+  2R/Н+ + Mg2+ + (n-2)Н+;

2R/Н+ + Mg2+ + (n-2)Н+;

R/Na+ + nН+  R/Н+ + Na+ + (n-1)Н+.

R/Н+ + Na+ + (n-1)Н+.

Серьезным ограничением при регенерации серной кислотой является возможное загипсовывание катионита в результате образования CaSО4. Это обстоятельство заставляет ограничивать крепость регенерационного раствора или осуществлять двухступенчатую регенерацию. В этом случае регенерация производится сначала 0,75-процентным раствором кислоты, а затем, когда основная масса ионов уже вытеснена, 5–6-процентным раствором кислоты. Однако такая схема регенерации создает известные неудобства при эксплуатации. Другим мероприятием для предотвращения выпадения гипса является ограничение времени контакта регенерационного раствора с катионитом.

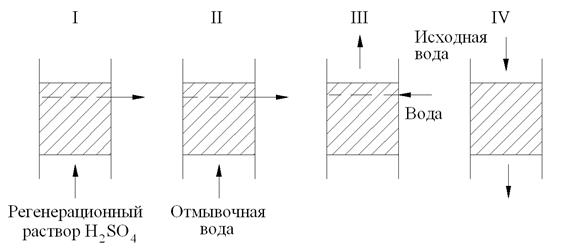

Существенно снижается расход реагента при применении противоточной регенерации Н-катионитных фильтров (рис. 6.2). В этом случае раствор кислоты концентрацией 0,75–1,0 % пропускается в направлении, противоположном потоку воды, и отводится через дренажную систему, расположенную ниже верхней границы слоя на 0,2–0,5 м. Отмывку ведут в том же направлении, что и пропуск кислоты, причем отмывка следует сразу же за пропуском регенерационного раствора с целью скорейшей эвакуации этого раствора из фильтрующею слоя. Затем производят взрыхление верхней части слоя. Эта часть слоя не подвергается регенерации и не участвует в процессе ионного обмена. Ее роль сводится к удержанию той небольшой части грубодисперсных веществ, которые могут попасть на Н-катионитный фильтр с осветленной водой.

Противоионный эффект заметно проявляется при Н-катионировании вод со значительным содержанием ионов SO4 и Сl. Более того, при Н-катионировании таких вод на слабокислотных катионитах вследствие резкого понижения значения рН снижается обменная емкость этих катионитов за счет подавления диссоциации таких групп, как – СООН и – ОН.

Конструктивные затруднения в осуществлении чисто противоточной регенерации привели к созданию схемы ступенчато-противоточной регенерации фильтров, которая является промежуточным вариантом между прямоточной и противоточной регенерациями. Согласно этой схеме, раствор реагента пропускается последовательно через два отдельных отсека, загруженных различным количеством ионита, как это делается при прямоточной регенерации.

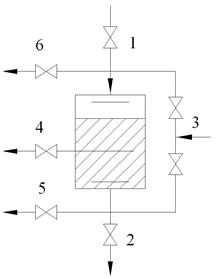

При этом ионит в верхнем отсеке регенерируется лучше, чем в нижнем. Пропуск же воды осуществляется сначала через нижний отсек, а затем через верхний. Эта система регенерации позволяет получить более качественную очистку при сокращении на 30–40 % количества реагента на регенерацию. Более эффективна регенерация при применении двухпоточно-противоточных фильтров со средней дренажной системой. При этом часть регенерационного раствора подается снизу противотоком, а одновременно другая часть раствора – сверху прямотоком. Отвод регенерационного раствора производится через среднюю дренажную систему (рис. 6.3). Взрыхление всего слоя в таком фильтре производится потоком воды снизу вверх с отводом воды через верхнюю дренажную систему. Такая регенерация позволяет получить воду очень высокого качества.

Рис. 6.2. Технологическая схема противоточной регенерации

Н-катионитных фильтров:

I – пропуск раствора кислоты; II – отмывка; III – взрыхление верхнего слоя; IV – рабочий цикл.

| Рис. 6.3. Принципиальная схема двухпоточно-противоточного фильтра: 1 – подвод обрабатываемой воды; 2 – отвод фильтрата; 3 – подвод регенерационного раствора; 4 – отвод регенерационного раствора; 5 – подвод воды для взрыхления; 6 – отвод взрыхляющей воды |

Анионирование воды производится с целью удаления из нее анионов; при сочетании анионирования с катионированием происходит удаление из воды как анионов, так и катионов, т. е. химическое обессоливание воды. При фильтровании через слой анионита происходит сорбция анионов согласно следующим реакциям:

;

;

+

+

.

.

Переход в воду ионов ОН- приводит к повышению ее рН, что в свою очередь сопровождается диссоциацией слабых кислот Н2СО3 и Н2Si3 и переводу их в ионное состояние. Следовательно, они также могут участвовать в реакциях обмена, но лишь при использовании высокоосновных анионитов:

;

;

.

.

Следует заметить, что при анионировании кислой воды возможность повышения концентрации ионов ОН- в воде исключается, так как эти ионы при переходе в воду связываются ионами водорода.

Если высокоосновный анионит находится в Cl-форме, то из воды сорбируются ионы  и бикарбонат-ионы:

и бикарбонат-ионы:

;

;

;

;

.

.

Согласно ряду селективности для анионов, в анионитном фильтре при использовании низкоосновных анионитов впереди идущей является зона ионов хлора, и они первыми проскакивают в фильтрат. Это дает возможность определять время выхода анионитного фильтра на регенерацию по концентрации хлоридов. При использовании высокоосновных анионитов впереди идущей является зона наименее сорбируемой кремниевой кислоты, над ней располагается смешанная зона поглощения кремниевой кислоты и бикарбонат-иона, а еще выше – смешанная зона этих анионов и анионов сильных кислот. По достижении фронта сорбции кремниевой кислоты нижней границы анионита начинается ее проскок, и это соответствует моменту отключения фильтра на регенерацию.

Регенерация анионитных фильтров производится обычно 4-процентным раствором NaOH, при этом происходят следующие реакции:

;

;

;

;

;

;

;

;

;

;

.

.

Остаточное содержание ионов кремниевой кислоты зависит от условий регенерации фильтра. При прямоточной регенерации получения воды с кремнесодержанием 0,1–0,15 мг/дм3  удельный расход щелочи должен более чем в 5 раз превышать стехиометрический (5,6 моль/моль против 1 моль/моль). В настоящее время для анионитов применяют противоточную и ступенчато-противоточную схемы регенерации, позволяющие существенно (на 30–40 %) уменьшить расход реагента. По схеме ступенчато-противоточной регенерации (рис. 6.4) раствор реагента пропускается последовательно через два отсека, загруженных различным количеством анионита: в нижнем 70–75 %, в верхнем 25–30 %. В этом же направлении пропускается отмывочная вода. По окончании отмывки фильтр переключается на анионирование, при котором вода проходит сначала через нижний отсек, а затем через наиболее хорошо отрегенерированный ионит верхнего отсека. При загрузке обоих отсеков высокоосновным анионитом ос

удельный расход щелочи должен более чем в 5 раз превышать стехиометрический (5,6 моль/моль против 1 моль/моль). В настоящее время для анионитов применяют противоточную и ступенчато-противоточную схемы регенерации, позволяющие существенно (на 30–40 %) уменьшить расход реагента. По схеме ступенчато-противоточной регенерации (рис. 6.4) раствор реагента пропускается последовательно через два отсека, загруженных различным количеством анионита: в нижнем 70–75 %, в верхнем 25–30 %. В этом же направлении пропускается отмывочная вода. По окончании отмывки фильтр переключается на анионирование, при котором вода проходит сначала через нижний отсек, а затем через наиболее хорошо отрегенерированный ионит верхнего отсека. При загрузке обоих отсеков высокоосновным анионитом ос

Дата добавления: 2017-03-12; просмотров: 3283;