Обработка штоков, поршней, поршневых колец и плунжеров.

В кузнечных пневматических молотах шток с поршнем и баба с бойком непосредственно производят деформирование металла при ковке. Суммарный вес этих деталей называют весом падающих частей, и величина его характеризует мощность молота.

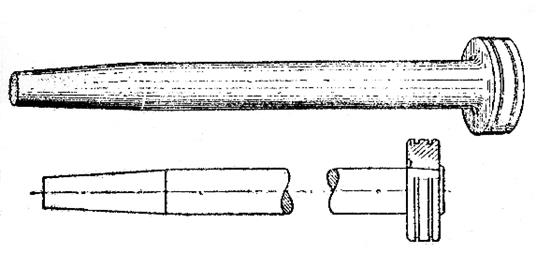

Рис. 11.1 Шток с поршнем.

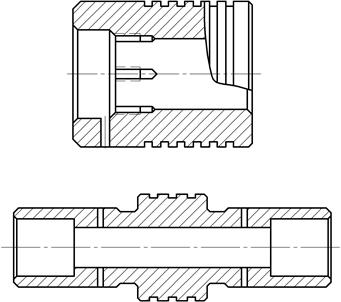

Поршень и шток паровоздушных и пневматических молотов могут быть изготовлены в двух вариантах: шток 1 и поршень 2 изготовлены за одно целое (рис. 11.1, а); шток 1 и поршень 2 являются самостоятельными деталями (рис. 11.1, б). Шток представляет собой стержень, заточенный с обоих концов на конус. Конус в верхнем конце необходим для крепления поршня, а в нижнем – для крепления бабы. Верхний конец имеет конусность 1:25 – 1:12, а нижний 1:15. Диаметры штоков 100-200 мм. Штоки работают в очень тяжёлых условиях и поэтому должны изготовляться из высококачественных хромистых и хромоникелевых сталей (30Х, 30ХНЗ, 40ХНЗ). В гидравлических прессах применяются поршни и штоки, показанные на рис. 11.2.

Рис 11.2. Типы поршней для гидропрессов.

Заготовками для штоков малых диаметров являются прокат или поковки, а больших диаметров прокат или слитки. Поковки подвергаются отжигу, и нормализации для понижения твёрдости оставляют припуск по длине 50-100 мм, из которого изготовляются образцы для механических испытаний. В таблице приведён технологический маршрут обработки сборного штока с поршнем.

| № | Содержание операции | Тип производства | |

| серийное | крупносерийное | ||

| оборудование | |||

| 1. | Отрезание заготовки | Дисковая пила | Дисковая пила |

| 2. | Фрезерование торцов | Горизонтально-фрезерные станки | Фрезерно-центровочные станки |

| 3. | Центрование | Двусторонние центровочные станки | Двусторонние центровочные станки |

| 4. | Черновое обтачивание первой и второй стороны | Токарные станки | Многорезцовые полуавтоматы |

| 5. | Термообработка(закалка с высоким отпуском) | Шахтная печь | |

| 6. | Правка штока | Гидравлический пресс | |

| 7. | Обтачивание конуса под поршень с припуском под шлифование | Токарные станки с гидрокопировальным суппортом | |

| 8. | Шлифование конуса под поршень и окончательный замер | Кругло шлифовальные станки | |

| 9. | Горячая насадка поршня на шток | ||

| 10. | Обтачивание поршня и штока с припуском под шлифование | Токарные станки | Много резцовые полуавтоматы |

| 11. | Шлифование поршня и штока до окончательного размера | Круглошлифовальный станок | |

| 12. | Контроль штока | Контрольная плита |

После обрезки и центрования штока производится обдирка поверхности с оставлением припуска 6-10 мм на сторону. При обдирке штока конусы на концах не делаются.

После обдирочной операции заготовка вновь подвергается термообработке – закалке с высоким отпуском.

Шток шлифуется по всей поверхности. При этом должна быть получена высокая точность конусов (отклонение не свыше ±15”) и чистота поверхности √0.4. После шлифования шток соединяется с поршнем горячей посадкой, для чего поршень нагревается до температуры 600°. Окончательная обработка поршня и штока производится после запрессовки.

Обработка штоков и поршней, изготовленных как одно целое, аналогична описанной выше обработке.

Технологический маршрут механической обработки штоков гидравлических прессов полностью соответствует маршруту обработки ступенчатых валиков.

Поршень имеет вид цилиндрической шайбы. Наружный диаметр поршня должен быть на величину его равна диаметру средней части штока. На образующей поршня протачивается 2-4 канавки под поршневые кольца глубиной 10-15 мм и шириной 6-10 мм. Заготовки для поршней изготавливаются из стали 45059 ковкой. Обработка подобна типовой обработки концентрических деталей.

Первоначальная механическая обработка заключается в обдирке всех поверхностей, в том числе и внутреннего отверстия под конус штока. Она производится на токарных или карусельных станках. Затем производится получистовая обработка всех поверхностей, в том числе прорезка канавок. Шлифованием конического отверстия заканчивается раздельная обработка поршня. Дальнейшую чистовую и отделочную обработку поршень и шток проходят уже в собранном виде.

11.1.Контрольные вопросы

1. Конструкции штоков и плунжеров.

2. Особенности конструкции оборных штоков для молотков.

3. Различия тех. процессов сборных и цельных штоков.

4. Какой типовой тех. процесс используется при изготовлении плунжеров гидропрессов.

Дата добавления: 2017-03-12; просмотров: 2856;