Классы типовых деталей

Учитывая многообразие форм и размеров штампуемых деталей, очевидно, что форма и исполнение аналогичных по назначению деталей в различных штампах могут значительно отличаться. Например: пуансон для пробивки круглого и фасонного отверстий. Соответственно, и способы обработки деталей, т.е технология изготовления, будут отличаться, хотя некоторые операции будут необходимы при изготовлении всех видов деталей определенного функционального назначения.

В целях упрощения разработки технологических процессов изготовления деталей штампа, все детали, независимо от их принадлежности к названным ранее группам, и их функционального назначения, группируются по классам типовых деталей. Основной критерий группирования – общие конструктивные признаки и форма детали, определяющие основные способы обработки.

Детали штампа группируются в пять основных классов.

1. Призматические детали, в том числе детали с отверстиями просто формы.

2. Детали, образованные поверхностями вращения, подразделяемые по подгруппам:

- детали типа гладких валов;

- детали типа ступенчатых валов;

- концентричные детали.

3. Призматические детали, имеющие криволинейную поверхность, замкнутую или открытую, 2-х мерной кривизны.

4. Детали сложной пространственной формы, имеющие поверхности 3-х мерной кривизны.

5. Вспомогательные детали.

К первому классу относятся: плиты штамповые, монтажные, промежуточные; плоские прижимы, выталкиватели, съемники; планки и призмы направляющие; держатели пуансонов и матриц с посадочными отверстиями простой формы, держатели втулок; секции пуансонов и матриц с прямолинейным рабочим контуром; матрицы призматические с рабочим отверстием (окном) простой формы (круглое, прямоугольное, квадратное); и т.п.

К первой подгруппе второго класса относятся: колонки направляющие, шпильки, толкатели, ограничители штырьевые, ограничители закрытой высоты; ловители; пуансоны для пробивки, вырубки, отбортовки – гладкие (без выступов); штифты и т.п.

К второй подгруппе относятся: пуансоны различных конструктивных исполнений ( с буртиком, с крепежными полками) для пробивки, вырубки, вытяжки, отбортовки круглых в плане деталей или отверстий, толкатели ступенчатые; ограничители ступенчатые; хвостовики и т.д.

К третьей подгруппе относятся: матрицы различных конструктивных исполнений (с фланцем, цилиндрические) для пробивки, вырубки, вытяжки, отбортовки и т.п.; круглых в плане деталей или отверстий; втулки направляющие; гильзы; стаканы; обоймы круглые и т.д.

К третьему классу относятся матрицы цельные, секционные для пробивки, вырубки, вытяжки, отбортовки и т.п. фасонных деталей или отверстий; секции матриц и пуансонов обрезных штампов для деталей с плоским фланцем; пуансоны для фасонных деталей или отверстий; плоские фиксаторы на контур; ловители фасонные и т.п.

К четвертому классу относятся: пуансоны, прижимы, матрицы и их фрагменты вытяжных штампов; пуансоны, секции матриц, прижимы штампов для правки и фланцовки; секции низа и верха, ножи, прижимы обрезных штампов и т.п., т.е, – в основном, детали технологического назначения кузовных штампов.

К пятому классу относятся: детали механизации (рычаги, вилки, штанги, зажимы); детали пневмоарматуры (штуцеры, ниппели, переходники, футорки и т.п.); пружины различных типов; крепежные изделия (болты, винты, гайки, шайбы, шплинты и т.п.)

Внутри этих пяти больших групп технологии изготовления различных по назначению и конструктивному исполнению деталей могут значительно отличаться, хотя основная часть операций изготовления повторяется.

13.4. Выбор технологического процесса изготовления деталей штампа.

В общем случае процесс изготовления деталей состоит из следующих этапов:

1. получение заготовок;

2. разметка заготовок;

3. механическая обработка заготовок;

4. слесарная обработка ответственных и сложных деталей или их отдельных элементов;

5. термическая обработка;

6. механическое шлифование и доводка после термической обработки;

7. слесарное (ручное) шлифование и доводка рабочих поверхностей детали.

После изготовления деталей производится сборка, наладка и испытание штампа.

Для деталей, входящих в разные типовые классы, различие технологических процессов будет заключаться, в основном, в различии операций, используемых при механической обработке заготовок и полуфабрикатов. Различия в слесарной обработке будут незначительны. Способы получения заготовок для деталей всех классов (кроме отливок) заключаются в отрезке от прутка, бруса, полосы или плиты части металла при помощи:

- дисковой пилы;

- ленточной пилы;

- механической ножовки;

- вулканитового круга;

- газовой резки.

Для отрезки заготовок средних размеров по сечению для деталей любого типового класса рационально использовать дисковые пилы и механические ножовки, для малых размеров сечений – вулканитовые круги. Газовые резаки используются для отрезки крупногабаритных заготовок из толстолистового проката (заготовки штамповых плит, монтажных, прижимы и т.п.).

Для мелких деталей, относящихся к телам вращения, отрезку можно не выполнять, а обработку производить из прутка, с отрезкой готовой детали.

После отрезки заготовки для деталей сложной формы или ответственных деталей подвергают ковке, с целью придания им формы близкой к форме готовой детали и упорядочения структуры исходного материала.

Все заготовки (как из проката, так и поковки), изготовленные из инструментальных легированных и углеродистых сталей подвергают изотермическому отжигу, обеспечивающему лучшую обрабатываемость их на последующих операциях, уменьшение деформаций при закалке, повышение стойкости рабочих частей штампов.

При разработке технологического процесса изготовления деталей оснастки карты технологического контроля подробно не разрабатываются, а дается только маршрутная технология, предусматривающая наиболее целесообразную последовательность выполнения операций до полного изготовления основных деталей. Разрабатывая техпроцесс, главное внимание обращают на последовательность чередования отдельных операций с учетом создания технологической базы, которая обеспечит последующую обработку и от которой затем, будут отчитываться все размеры детали.

Такими базами являются поверхности детали, определяющие при изготовлении ее положение по отношению к режущему инструменту. В качестве базы могут быть использованы наружные и внутренние поверхности обрабатываемой детали, центрирующие отверстия и т.д.

Различают, в основном, два вида базовых поверхностей:

- основные (конструктивные), определяющие положение детали в штампе;

- вспомогательные (технологические), создаваемые специально для лучшей и более точной обработки детали. Выбор последовательности обработки деталей во многом определяет весь последующий ход изготовления штампа, оказывает влияние на точность, качество и производительность работы. При этом последовательность изготовления деталей определяется имеющимся в цехе оборудованием и различными приспособлениями для механизации трудоёмких процессов слесарных работ.

При выборе вариантов тех. процессов изготовления деталей придерживаются двух основных правил:

- обрабатывать вначале те детали, профиль которых может быть выполнен на станках;

- затем выполнять ручную обработку сопрягаемых деталей, сравнивая их профиль с фактическими размерами деталей, полученными после станочной обработки.

13.4.1 Обработка призматических деталей

После получения заготовок для деталей данного типового класса первоначально обрабатывается базовая поверхность строганием – для крупногабаритных и фрезерованием – для средних и мелких деталей.

Первоначально проводится черновая обработка, затем чистовая, причем фрезерование проводится торцовыми фрезами. После переустановки деталей на базовую поверхность обрабатывается установочная поверхность для монтажа всех деталей штампа, так же строганием или фрезерованием.

Боковые поверхности деталей, не являющиеся ответственными, проходят грубую обработку фрезерованием, чтобы срезать неровности после механической пилы и особенно, газового резака (плиты штамповые, монтажные, промежуточные и т.п.)

У заготовок ответственных и точных деталей (держатели матриц, пуансонов, матрицы, секции и т.п.) боковые поверхности, необходимые для разметки или базирования, подвергают чистовой фрезерной обработке с оставлением припуска под шлифование с обеспечением строгой взаимной перпендикулярности всех 6-ти сторон заготовки. В результате данной операции, называемой «габаритение», получается точная заготовка – «габарит».

После первоначальной механической обработки заготовки крупногабаритных деталей размечают, нанося на их поверхность осевые линии штампа, от которых осуществляют разметку всех элементов детали (отверстий, вырезов, углублений и т.п.) кроме крепежных отверстий, координаты которых переводят на опорную поверхность посредством кернения через отверстия в деталях, устанавливаемых в штампе на данную поверхность. (Рис. 13.1)

Рис. 13.1. Разметка крепежных отверстий керном

При этом детали устанавливаются относительно осей штампа по разметке или по шаблону, в соответствии с чертежом. Такой способ рационален при большом количестве крепежных отверстий т.к. исключает ошибки при пересчете координат отверстий во всех деталях относительно базовых плоскостей или осей, не требует длительной загрузки высокоточного оборудования (координатно – расточного станка).

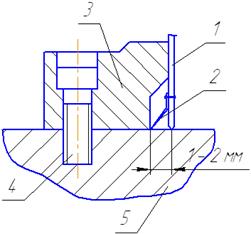

Аналогичным образом выполняют разметку провальных отверстий для удаления отходов в плитах, отверстий для прохода пуансонов в прижимах, съемниках. (Рис. 13.2).

Рис. 13.2. Разметка провальных окон на плите.

1 - щуп; 2 - чертилка; 3 - матрица; 4 - винт; 5 – плита нижняя.

Обработку круглых отверстий выполняют сверлением, затем зенкерованием. Посадочные отверстия, требующие высокой точности размеров, после зенкерования дорабатываются растачиванием, предварительным и тонким, до требуемых размеров с допусками по Н7 на координатно – расточном станке, с выдерживанием координат этих отверстий в пределах  мм. Отверстия некруглого контура и углубления обрабатываются фрезерованием по разметке или на координатно – расточном станке. Штифтовые отверстия сверлятся, зенкеруются и разворачиваются с получением размеров по Н7.

мм. Отверстия некруглого контура и углубления обрабатываются фрезерованием по разметке или на координатно – расточном станке. Штифтовые отверстия сверлятся, зенкеруются и разворачиваются с получением размеров по Н7.

Высокие требования предъявляются к соосности отверстий под колонки и втулки направляющие в плитах штампа. Эти размеры должны быть выполнены с допусками  мм, для обеспечения равномерных зазоров в направляющих и выдержки требуемых зазоров между рабочими частями. Используются несколько способов обработки таких отверстий.

мм, для обеспечения равномерных зазоров в направляющих и выдержки требуемых зазоров между рабочими частями. Используются несколько способов обработки таких отверстий.

Первый способ применяется при обработке плит незначительной толщины, заготовками для которых является толстолистовой прокат. Плиты скрепляются планками и болтами через проставки незначительной толщины. Отверстия под втулки и колонки сверлятся и зенкеруются совместно. Затем отверстия растачиваются или разворачиваются до требуемого диаметра с отклонениями по квалитету Н7 с шероховатостью  . (Рис. 13.3.а)

. (Рис. 13.3.а)

Рис. 13.3.а. Обработка отверстий под колонки и втулки направляющие совместной обработкой.

По второму способу вначале обрабатываются отверстия под втулки окончательно, затем втулки запрессовываются в плиту, плиты скрепляются, как в первом способе с совмещением центральных рисок на плитах, и через отверстия во втулках, как по кондуктору сверлят, зенкеруют и растачивают отверстия под колонки с направлением инструмента по стенкам отверстия втулки, - как по кондуктору. (Рис. 13.3.б)

Рис. 13.3.б. Обработка отверстий под колонки и втулки направляющие, по втулкам.

1 – проставки; 2 – шайбы; 3 – болты; 4 – подставки; 5 – инструмент.

Недостатки способов:

- требуется специальный инструмент значительной длины;

- снижается точность т.к. упругая деформация (отжим) при инструменте большей длины значительнее;

- плиты не взаимозаменяемы.

Третий способ применим для обработки отверстий в плитах любого размера, в том числе и литых.

Вначале обрабатываются отверстия под колонку сверлением, зенкерованием и растачиванием по квалитету Н7, затем колонки запрессовываются. Втулки запрессовываются в держатели, которые прикрепляются винтами к другой плите. Плиты штампа спаривают, обеспечивая заход колонок во втулки. Далее добиваются равномерности зазора колонок во втулках посредством незначительного смещения держателей относительно колонок, ослабив предварительно крепления держателей. В полученном положении фиксируются держатели при помощи штифтов, отверстия под которые в плите выполняются сверлением, зенкерованием и развертыванием сквозь штифтовые отверстия, имеющиеся в держателях. Способ наиболее удобен и позволяет исключить недостатки предыдущих.

Детали небольших размеров после получения «габаритов» размечают, нанося осевые линии и центры крепежных отверстий. Круглые отверстия обрабатываются сверлением, зенкерованием и растачиванием на токарном станке, закрепляя заготовку в приспособлении (планшайбе) установленном в патроне станка. Рабочие отверстия (в матрицах) и посадочные в держателях после термической обработки шлифуют методом патронного шлифования до получения требуемых размеров с допусками по Н7. Кроме этого шлифованию подвергаются рабочая и опорная поверхности детали на плоскошлифовальном станке.

Отверстия некруглого контура фрезеруют по разметке или координатам и после Т.О., шлифуют на координатно-шлифовальном станке. (Рис. 13.4)

Рис. 13.4. Схема обработки отверстий некруглого контура.

При наличии в детали нескольких точных отверстий обработку проводят на координатно-расточном станке, производя отсчет координат от двух взаимно – перпендикулярных базовых поверхностей.

Если в угловых зонах отверстий некруглого контура недопустимо оставление радиусов после фрезерования, то перед Т.О. эти зоны обрабатываются строганием на долбежных станках или слесарным способом, посредством опиливания напильниками, с использованием приспособлений, и на опиловочных станках, или слесарным – при помощи бормашин и абразивных инструментов. (Рис. 13.5, 13.6)

Рис. 13.5. Схема опиловки отверстий.

Рис. 13.6. Схема шлифования отверстий некруглого контура.

Обработку таких зон в рабочих окнах матриц предпочтительнее выполнять строганием т.к. машинная обработка обеспечивает более высокую точность чем слесарная.

В составных (секционных) матрицах, при правильной разбивке их на секции, угловые зоны с радиусами не образуются при стыковке секций, т.к. они имеют прямолинейные рабочие поверхности. Эти прямолинейные поверхности и поверхности стыков обрабатываются на плоскошлифовальных станках поотдельности на каждой секции.

Обработка пуансонов, имеющих призматическую форму рабочей и посадочной поверхностей, производится фрезерованием на вертикально – фрезерных станках боковой поверхностью пальцевой фрезы (при высоте пуансона до 80 мм) и строганием на долбежных станках при большей высоте.

В обоих способах необходимо предварительно обработать начисто опорную поверхность пуансона.

Шлифование боковых рабочих поверхностей (рабочего контура) производится на плоскошлифовальных станках с переустановкой детали после шлифовки каждой стороны. При небольшой высоте детали шлифование можно производить на шлифовальном станке с вертикальным шпинделем.

13.4.2 Обработка деталей, образованных поверхностями вращения

Изготовление деталей данного типового класса – характерные операции токарного станка, т.е основной вид обработки – токарное точение. Токарное точение разделяется на черновое (грубая обработка) и чистовое (тонкая обработка). При обработке заготовок токарному точению предшествует операция подрезки торца и нанесение центровочного отверстия – искусственной базы для последующих чистовых операций (шлифование, притирка и т.п.), если они необходимы для достижения требуемой точности, и для заготовок, у которых свободная длина L>5d (d – диаметр заготовки).

Если у штучной заготовки не предусмотрен технологический припуск для зажима её в патрон станка, то черновое обтачивание проводится за две установки: начерно обрабатывается свободная длина заготовки, затем обработанная часть зажимается в патроне станка, и обрабатывается вторая часть заготовки начерно. При этом выполняется подрезка второго торца и нанесение на нем центровочного отверстия. Чистовое обтачивание также проводится в два этапа.

Если у штучной заготовки предусмотрен припуск, то обработка проводится за одну установку и, отрезка детали, с одновременной подрезкой второго торца, выполняется перед термической обработкой, если она необходима для получения требуемых эксплуатационных характеристик. При этом на втором торце выполняется центровочное отверстие, если его наличие необходимо для выполнения последующих доводочных операций. Изготовление деталей из прутка аналогично изготовлению деталей с технологическим припуском.

Шлифование и отделочные операции необходимы для изготовления деталей, имеющих поверхности, обрабатываемые по  квалитетам точности.

квалитетам точности.

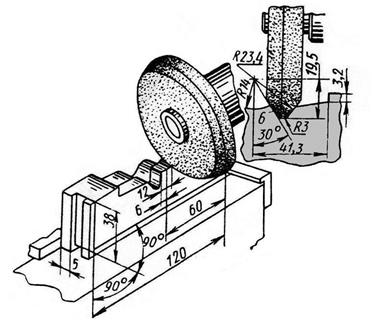

Характерной деталью данной типовой группы является ступенчатый пуансон с заплечиками. (Рис. 13.7)

Рис. 13.7 Схема обработки пуансона.

1 - пруток; 2 - патрон; 3 - проходной резец; 4 - отрезной резец; 5 - канавочный резец;

6 - вращающийся центр; 7 - центровочное сверло; 8 - подрезной резец

На рис. 13.7 показан ступенчатый пуансон с заплечиком. При его изготовлении вначале следует выполнять токарную обработку в такой последовательности I — подрезать торец прутка; II — проточить пруток на длине L+15 мм как чисто (но не менее диаметра D1); III— зацентровать рабочий торец (если центр на рабочей поверхности не допускается, заготовку вытачивают с технологическим центром, который после шлифования отрезают, или шлифование производится в четырех- и трехкулачковых самоцентрирующих патронах повышенной точности); IV— проточить на длине L+13 мм по диаметру D1; V — проточить до буртика по диаметру D с припуском под шлифование; VI — проточить до посадочной части по диаметру D с припуском под шлифование; VII — проточить до скользящей части диаметра D2 пo диаметру D3 с припуском под шлифование; VIII — проточить переход по радиусу 10 мм с припуском под шлифование; IX — проточить канавку у заплечика для выхода шлифовального круга; X — отрезать заготовку от прутка; XI — подрезать торец заготовки с другой стороны; XII — зацентровать тыльную часть (если центр на тыльной поверхности пуансона не допускается, заготовку отрезают с технологическим центром, который впоследствии отрезают). После завершения токарной обработки заготовку необходимо термически обработать: закалить, отпустить. После этого зачистить центровые гнезда и приступить к шлифованию: шлифовать посадочную часть по диаметру D1h6 на длине l = 5 мм; скользящую часть — по диаметру D2h6; рабочую часть — по диаметру D3 с допуском, указанным в чертеже или технических требованиях к штампу на длине l1; переходы по радиусу 10 мм; отрезать технологические центры (если они имеются) и шлифовать торец заплечика предварительно. Окончательное шлифование — в сборе с пуансоно-держателем.

Изготовление концентрических деталей (с центральным отверстием, имеющим общую ось с наружной поверхностью) может выполнятся тремя способами:

- обработка всех поверхностей за одну установку, с отрезкой готовой детали от прутка или технологического припуска;

- обработка наружной поверхности, базирование по ней при обработке внутренней поверхности (отверстия);

- обработка внутренней поверхности, базирование по ней при обработке наружных поверхностей.

При выборе способа обработки необходимо ориентироваться на требования, предъявляемые к точности детали, качеству поверхностей, эксплуатационным характеристикам.

Первый способ обеспечивает наиболее высокую точность, т.к исключены погрешности, возникающие при переустановке заготовки.

Обработку по второй схеме целесообразно применять для деталей с небольшими размерами отверстия, поверхность которого вдоль оси имеет небольшую длину, что затрудняет базирование по ней.

Третий способ рационально применять для деталей с отверстиями значительных размеров и сравнительно большой протяжённости.

Обработка концентрических деталей производится или на токарных станках или револьверных. Револьверные обеспечивают значительно большую производительность и точность изготовляемых деталей.

Обработка наружных поверхностей выполняется точением (черновым и чистовым). Обработка отверстия, после подрезки торца и нанесения центровочного отверстия, выполняется сверлением, затем рассверливанием или зенкерованием, растачиванием черновым и тонким. При обработке небольших по диаметру отверстий, при наличии инструмента требуемого диаметра, возможно, применить развертывание. Для получения точного размера и высокой чистоты поверхности применяется шлифование. Для деталей требующих термической обработки, наряду с предварительным шлифованием, производят окончательное шлифование после термической обработки и, если необходимо, шлифование торцев, выполняемое на плоскошлифовальном станке.

Характерным представителем концентричных деталей является матрица запрессованная в держатель. Она имеет внутреннюю цилиндрическую поверхность (рабочее окно матрицы), которая должна быть концентрична наружной (посадочной) поверхности. (Рис. 13.8.)

Рис. 13.8. Чертеж матрицы с заплечиками

Матрицу с заплечиком, представленную на рис. 13.8, необходимо изготовлять в такой последовательности:

1) подрезать торец прутка;

2) проточить по длине до диаметра D1;

3) проточить до заплечика по диаметру D с припуском под шлифование;

4) проточить канавку для выхода шлифовального круга;

5) проточить фаску сХ45°;

6) сверлить отверстие на проход по диаметру D2 с припуском под развертывание (для диаметров не выше 10 мм) или под растачивание (при диаметре, большем 10 мм);

7) развернуть рабочее отверстие (при диаметре до 10 мм) или расточить (при диаметре, большем 10 мм) с припуском под шлифование;

8) отрезать заготовку от прутка;

9) рассверлить выходную часть отверстия до диаметра D2+1 мм;

10) подрезать торец тыльной части с припуском под шлифование;

11) термически обработать: закалить, отпустить;

12) шлифовать рабочее отверстие до диаметра D2 с допуском, указанным в чертеже или технических требованиях к штампу;

13) предварительно шлифовать торцы матрицы. Окончательное шлифование — в сборе с державкой (в случае необходимости обеспечения взаимозаменяемости группы матриц шлифование торцов производится окончательно в соответствии с размерами, указанными в чертеже матрицы);

14) развернуть конус 0°30' на рабочей части матрицы (специальной разверткой);

15) шлифовать посадочную часть Dh6 на специальной оправке;

16) маркировать обозначение электрографом.

Окончательное шлифование торцов пуансонов выполняют в сборе: после запрессовки пуансона или группы пуансонов в пуансонодержатель верхнюю плоскость последнего вместе с тыльным торцом пуансона шлифуют. Для этого пуансонодержатель устанавливают на подкладках, толщина которых несколько больше длины выступающей части пуансона, затем пуансонодержатель ставят на прошлифованную плоскость и шлифуют рабочие торцы пуансонов. Аналогично шлифуют торцы матриц.

При обработке ступенчатых деталей после обработки ступеней по диаметру необходимо выполнять подрезку ступеней по длине подрезным резцом.

13.4.3 Обработка деталей с криволинейной поверхностью

Как было отмечено ранее, детали данного класса могут иметь криволинейные поверхности замкнутого или открытого контура. Технологический процесс их изготовления, в основном, одинаков. Различия заключаются в выполнении чистовых, заключительных операциях.

Последовательность и характер начальных операций при изготовлении деталей данного класса аналогичны техпроцессу деталей 1-го типового класса: это получение «габаритов», разметка осевых линий, центровка крепежных отверстий, обработка крепежных отверстий, разметка стыковочных поверхностей у секционных рабочих частей.

Обработка криволинейного контура, как замкнутого, так и открытого, производится торцовым фрезерованием несколькими способами:

- фрезерованием по разметке, с оставлением значительного припуска;

- фрезерованием с использованием шаблона – копира;

- фрезерованием на станках с ЧПУ.

Применение способа зависит от сложности обрабатываемого контура и имеющегося оборудования.

Независимо от применяемого способа фрезерование ведется вначале фрезами большого диаметра, затем обработка узких мест выполняется фрезами небольшого диаметра, обработка внутренних углов выполняется слесарным способом при помощи опиливания или бормашин.

Как правило секционные матрицы и пуансоны фрезеруются в сборе, при этом стыковочные поверхности предварительно прошлифовываются.

После фрезерования и местной слесарной обработки на криволинейной поверхности должен оставаться припуск не более  мм на сторону, который необходим для компенсации термических поводок, возникающих при термообработке.

мм на сторону, который необходим для компенсации термических поводок, возникающих при термообработке.

После термической обработки у детали, в первую очередь, шлифуется опорная поверхность и, затем рабочий контур и лицевая поверхность.

У деталей с открытым контуром шлифуется, кроме опорной поверхности, плоскость противоположная криволинейной, используемая как установочная база при окончательной обработке криволинейного контура. Лицевая поверхность (рабочая) у таких деталей на данном этапе не шлифуется.

Окончательная обработка криволинейной поверхности деталей с замкнутым контуром и открытым различаются.

Замкнутый контур обрабатывается шлифованием на станках с вертикальным шпинделем. Обработка может производиться двумя способами:

– с использованием копира (Рис. 13.9)

– применением координатной шлифовки (станки по увеличенному шаблону (Рис. 13.10.а), оптикошлифовальные станки (Рис. 13.10.б)).

Рис. 13.9. Схема обработки внутреннего

контура матрицы с помощью копира.

Рис.13.10.а. Схема обработки на профилешлифовальном станке с пантографом.

1 - обводная игла; 2 - увеличенный чертеж на планшете станка; 3 -пантограф;

4 - шлифовальный круг; 5 - неподвижная точка пантографа; 6 - контрольная окружность микроскопа; 7 - контур обрабатываемой детали; 8 - перекрестие нитей микроскопа

Рис.13.10.б. Схема обработки на профилешлифовальном станке с оптической системой.

При обработке необходимо устанавливать на станках максимальное число оборотов шпинделя, чтобы шлифовальные круги небольшого диаметра, обычно применяемые для обработки замкнутых, криволинейных контуров, имели максимально возможную окружную скорость, иначе процесс будет малопроизводительным, а круги быстро срабатываться.

Для обработки деталей с открытым криволинейным контуром применять малопроизводительное шлифование на станках с вертикальным шпинделем нерационально. При обработке криволинейного контура таких деталей применяется профильное шлифование, выполняемое на плоскошлифовальных станках с горизонтальной осью шпинделя. Обработка ведется несколькими кругами одновременно или поочередно. При этом круги предварительно профилируются, т.е. каждому кругу придается форма соответствующего участка криволинейного контура, для обработки которого данный круг предназначен. При этом используются круги больших диаметров, что обеспечивает высокую окружную скорость и, соответственно, производительность. (Рис. 13.11).

Рис. 13.11. Схема профильного шлифования.

Способ широко используется, хотя требует подготовки шлифовальных кругов, правки и корректировки их рабочих поверхностей на величину износа. Шлифование рабочей (лицевой) поверхности производится после профильного шлифования для снятия заусенцев, образующихся при обработке криволинейного контура.

В настоящее время для изготовления матриц и пуансонов сложного контура, как цельных так и секционных, широкое применение находит способ электро-эрозионной обработки (ЭЭО).

Она основана на тепловом воздействии импульсов электрического тока, непрерывно подводимого к локальным участкам обрабатываемой заготовки. (Рис. 13.12)

Рис. 13.12. Принципиальная схема ЭЭО.

1 – заготовка; 2 – электрод-шаблон; 3 – диэлектрик (масло); 4 – диэлектрические подставки; 5 – ванна.

Сущность способа заключается в следующем: при сближении двух электродов, помещенных в жидкую диэлектрическую среду (масло), происходит пробой межэлектродного промежутка, и в результате эрозионного процесса поверхность детали – электрода (анода +) разрушается. Электрод (катод -) выполняется или в виде плоского медного шаблона или в качестве катода применяют вольфрамовую, молибденовую или латунную проволоку.

Конденсатор «С» заряжается через сопротивление «R» от источника постоянного тока.

При достижении на конденсаторе напряжения равного напряжению пробоя межэлектродного зазора происходит импульсный разряд конденсатора. Величина емкости конденсатора определяет режим обработки.

При использовании плоского электрода необходимо продукты разрушения детали вымывать из зазора между электродами.

Недостатки применения плоского электрода: – длительное время обработки, конусность боковых стенок, возникающая за счет износа электрода и дополнительной эрозии заготовки ввиду повторных электрических разрядов, происходящих вследствие того, что продукты эрозии удаляются вверх мимо обработанной поверхности детали. (можно менять направления прокачки диэлектрической жидкости). Более производительным и прогрессивным является способ электроэрозионного вырезания проволочным электродом. Этот способ позволяет изготавливать сложнозамкнутые контуры из предварительно термически обработанных заготовок, что не требует последующей закалки и, соответственно исключает термические поводки изготовленных деталей, что уменьшает трудоемкость заключительных чистовых операций.

Преимущества проволочного:

1. резкое уменьшение затрат времени;

2. снижение энергоемкости;

3. исключается необходимость изготовления сложных по форме элементов;

4. возможность использования вырезанного металла;

5. достигается высокая точность обработки, т.к. износ проволоки практически отсутствует.

13.4.4 Обработка деталей сложной пространственной формы

Большинство деталей данного типового класса имеют значительные габаритные размеры, поэтому в качестве заготовок используются отливки, выполненные с полостями («карманами») для уменьшения их массы и ребрами жесткости для обеспечения их жесткости и прочности. Поэтому каждая деталь имеет индивидуальную форму, изготавливать многоразовую литейную форму нет необходимости, и отливку производят по выплавляемой, разовой модели. Модели изготавливают в натуральную величину из пенополистирола, с учетом усадки металла после остывания.

Рядом существенных особенностей отличается производство рабочих деталей штампов для вытяжки крупных деталей (типа кузовных). Пример одной из таких деталей показан на рис. 13.13.

Первым этапом подготовки ее производства является изготовление мастер-моделей, представляющих собой точный объемный эталон подлежащей штамповке детали (рис. 13.14.а) мастер-модель может быть изготовлена в соответствии с внешней или внутренней поверхностью детали. В последнем случае деталь может быть надета на мастер-модель. Мастер-модель изготавливают из красного дерева или ольхи, устойчивых при изменении температуры и влажности воздуха. В последнее время все чаще используют пластмассовые модели, способные долго сохранять стабильную форму и размеры. При изготовлении мастер-модели в качестве вспомогательного инструмента применяют металлические или деревянные шаблоны внешних обводов (первичные шаблоны), которые изготовляют обычно по макету будущей кузовной детали или по ее чертежу. Шаблон для продольного сечения показан на рис. 13.14 б. Аналогичные шаблоны изготовляют по необходимости для различных характерных сечений детали.

Нижнюю нерабочую часть мастер модели I, выполненной по внутренней поверхности детали, окрашивают в черный цвет; если мастер-модель выполнена по наружной поверхности детали, ее основание окрашивают в красный цвет. Мастер-модели обычно изготовляют пустотелыми – в виде каркаса, обшивки и основания. Их изготовляют высококвалифицированные рабочие – модельщики.

Кроме основных, изготовляют технологические мастер-модели – с учетом припусков на соответствующий этап обработки, а также обработку и усадку отливки и т.д. При этом в зависимости от возможностей предприятия и серийности производства могут изготовляться несколько мастер-моделей, каждая из которых имеет постоянное назначение в технологическом процессе производства штампа, либо одна мастер-модель, на поверхность которой при необходимости набивают планки и наносят определенный слой гипса, за счет чего достигается необходимое изменение размеров ее поверхности.

Вторым этапом подготовки производства является изготовление гипсовых моделей (рис. 13.14.в). Мастер-модель 6 устанавливают на плиту 5 в положение, соответствующее положению пуансона (матрицы) в штампе, перевернутых на 180°. Над поверхностью мастер-модели сооружают каркас 4 из досок и фанеры; щели замазывают густым гипсом; поверхность мастер-модели и внутреннюю поверхность каркаса покрывают лаком, что предотвращает впитывание воды из гипса и его прилипание к дереву. В образовавшуюся полость заливают гипс I, устанавливают основание 2 и после 30 – 50 минутной выдержки получают гипсовую модель (рис. 13.14.г). Перед заливкой гипса для его более надежного сцепления с каркасом в последний забивают гвозди 3.

После зачистки и доработки (при необходимости) гипсовая модель готова. Ее покрывают лаком. Полученная модель, являясь копией поверхности соответствующей рабочей детали, используется в качестве копирной поверхности для обработки на копировально-фрезерных станках. При изготовлении нескольких гипсовых моделей учитывают припуски на поэтапную обработку.

Аналогичный копир для обработки пуансона изготовляют в виде гипсовой модели обратной формы. Для этого ранее изготовленную гипсовую модель 7 (рис. 13.14.д), изготовленную по мастер-модели, соответствующей внутреннему контуру штампуемой детали, устанавливают на плиту, над ней сооружают каркас 8 и заливают в него гипс 9. после затвердевания верхний каркас с гипсовой формой снимают, при необходимости поверхность дорабатывают и гипсовая модель, являющаяся копией поверхности пуансона, готова.

Для обработки отдельных уч

Дата добавления: 2017-03-12; просмотров: 4146;