МЕТОДЫ НАРЕЗАНИЯ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

В зависимости от способа образования зубьев различают два метода: копирования и обкатки.

При копировании впадина между зубьями колеса образуется режущим инструментом, профиль которого идентичен профилю впадины колеса. В процессе обработки деталь не имеет вращения, а по окончании обработки каждого зуба (впадины) она поворачивается на угол 360о/Z, где Z – число зубьев.

Метод обкатки состоит в том, что инструменту и заготовке сообщаются движения, воспроизводящие зацепление зубчатого колеса с рейкой или другим зубчатым колесом.

Метод копирования

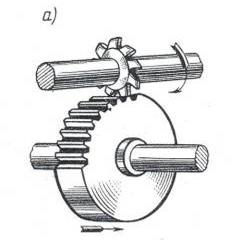

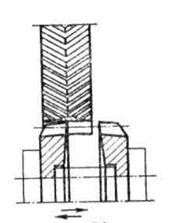

Фрезерование дисковыми и пальцевыми модульными фрезами

Нарезание зубьев по методу копирования осуществляется модульной дисковой или модульной пальцевой фрезой на специальных зубофрезерных вертикальных и горизонтальных полуавтоматах или универсальных станках (зубофрезерных при отсутствии фрезерных)

|

|

Рис. Схемы нарезания зубчатых колес методом копирования модульными фрезами: а – дисковыми; б - пальцевыми

Резание представляет собой по существу разновидность фасонного фрезерования. Режущие кромки зубьев копируют форму впадины между зубьями колеса, создавая, таким образом, две половины профилей двух соседних зубьев.

Применяется в Е и МС, а также в С и КС как предварительная обработка крупномодульных зубчатых колес и для обработки колес 10–9 степени точности (дисковыми – 8 степени точности), для нарезания шевронных колес (пальцевой фрезой).

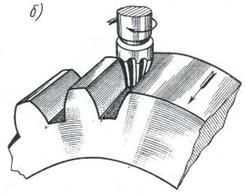

Применяется фрезерование двумя или тремя специальными дисковыми фрезами, установленными на одной оправке.

Рис. Фрезерование тремя дисками фрезами:

а – трех заготовок; б – трех впадин одной заготовки

Одновременное нарезание (долбление или строгание) всех зубьев резцовыми головками осуществляется на специальных зубодолбежных станках. Обрабатывают прямозубые цилиндрические колеса внешнего и внутреннего зацепления, шлицы, зубчатые муфты и копиры сложной формы.

а)

а)

|  б)

б)

|

Рис. Схемы нарезания зубчатых колес:

а – долблением (строганием) резцовой головкой; б - протягиванием

Затылованные резцы в головке расположены радиально, число и профиль соответствуют зубьям колеса. Головки закрепляют на станке неподвижно, а главное движение совершает заготовка вдоль ее оси. Резцы после каждого двойного хода осуществляют радиальное движение подачи.

Рис. Резцовая головка

Инструмент проектируют и изготавливают для обработки определенного колеса. Точность определяется точностью инструмента и достигает 8–9 степени.

Протягивание зубьевприменяется для обработки колес внутреннего и наружного зацепления.

Для наружного протягивания применяют однопрофильные, секторные и охватывающие протяжки (сборные).

При обработке заготовок с внутренним зацеплением одновременно протягиваются все зубья. Метод высокопроизводителен, обеспечивает 7–6 степень точности, Ra = 3,2…0,8 мкм.

Метод обкатки

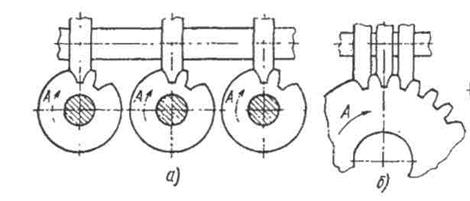

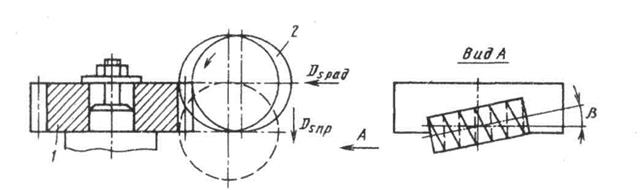

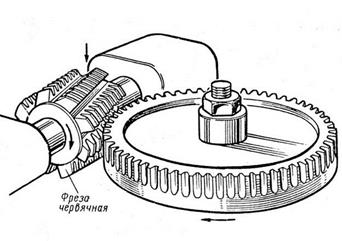

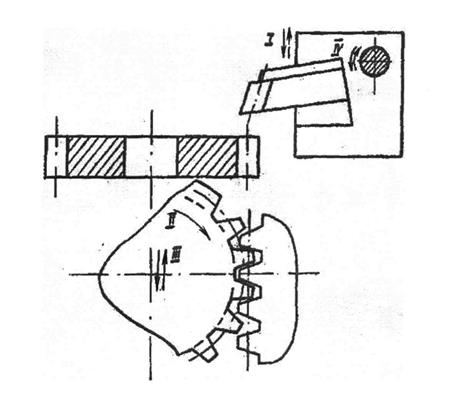

Зубофрезерование червячными фрезами выполняется на горизонтальных и вертикальных зубофрезерных станках: универсальных, полуавтоматах, станках с ЧПУ. Метод высокопроизводителен, применяется в серийном и мелкосерийном производствах, однако требует сложного специального инструмента и достаточно трудоемок.

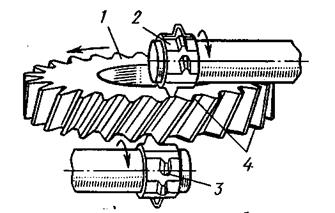

Рис. Схема фрезерования зубьев червячной фрезой

|

|

Рис. Зубофрезерование прямозубых цилиндрических колес

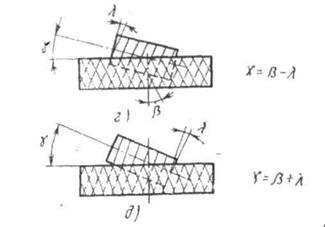

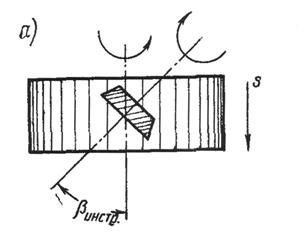

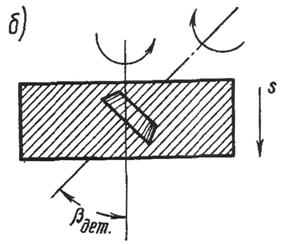

При нарезании прямозубых колес фреза устанавливается под углом β подъема винтовой линии витков фрезы, а при нарезании косозубых колес под углом (β + α) или (β – α) – в зависимости от направления наклона зубьев колеса, где α – угол наклона зубьев.

|

|

Рис. Схема установки червячной фрезы на станке:

а - прямозубое колесо, фреза с правым направлением винтовой линии, б - колесо и фреза с правым направлением зубьев, в – колесо с правым, а фреза с левым направлением, г – колесо и фреза с левым направлением, д – колесо с левым, а фреза с правым направлением

Червячная фреза, кроме вращения, совершает поступательное движение подачи вдоль оси. Обработка при m ≤ 2…3 мм – выполняется за один рабочий ход, для m > 2…3 мм – за два рабочих хода и более.

Применяется фрезерование с осевой рабочей подачей и радиально-осевой (при большом угле наклона зубьев и при большом диаметре фрезы).

При фрезеровании за два рабочих хода первый ход выполняют при попутной подаче, второй при встречной.

Зубофрезерование червячной фрезой обеспечивает 10–7 степень точности, Ra = 6,3…3,2 мкм.

Повышение производительности достигается путем увеличения диаметра фрезы, применения многозаходных фрез, увеличением числа одновременно нарезаемых колес.

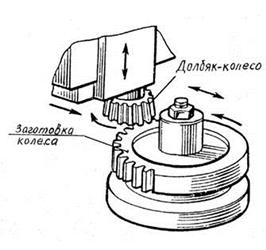

Зубодолбление выполняется на зубодолбежных станках методом обката. Режущим инструментом является долбяк, представляющий собой зубчатое колесо с эвольвентным профилем.

|

|

Рис. Схема зубодолбления цилиндрических колес:

1 – долбяк; 2 – заготовка; I – возвратно-поступательное движение долбяка; II и III – согласованные движения обката долбяка и зубчатого колеса, соответственно; IV – движение подачи врезания; V – движение отвода заготовки

В процессе обработки долбяк и заготовка находятся в относительном движении зацепления.

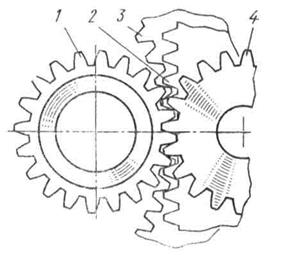

Метод обкатки круглыми долбяками применяется для нарезания зубчатых колес внешнего и внутреннего зацепления с прямыми и косыми зубьями бочкообразной и конической формы. Колеса некоторых типов – блочные с близко расположенными венцами, зубчатые рейки, колеса с внутренним зацеплением, шевронные колеса, копиры сложной формы – могут быть обработаны практически только долбяками.

Рис. Схема зацепления круглого долбяка с колесом:

1 – долбяк; 2 – рейка; 3 – зубчатое колесо внутреннего зацепления;

4 - зубчатое колесо внешнего зацепления

Для нарезания косозубых колес долбяк должен быть также косозубый с тем же углом наклона, но с противоположным направлением и при возвратно-поступательном движении получает дополнительный поворот от специального копира с винтовыми направляющими.

|

|

а) б) в)

|  | ||||

|

Рис. Схема нарезания косозубых (а, б) и шевронных (в) колес:

а – с правым, б – с левым наклоном зубьев; 1 - копир

Нарезание шевронных заготовок осуществляется на горизонтальных станках двумя спаренными косозубыми долбяками с правым и левым наклоном зуба. Долбяки работают попеременно. Со специальной заточкой могут обрабатывать зубья без разделительной канавки.

Точность изготовления заготовок круглыми долбяками – 6–9 степень.

Обработка заготовок m = 1…2 мм осуществляется за один рабочий ход, 2< m <4 мм – за два рабочих хода, m >4 мм – три рабочих хода.

Колеса средних модулей предварительно обрабатываются на зубофрезерных станках, а чистовая обработка выполняется на зубодолбежных станках. Обеспечивается более высокая точность профиля и низкая шероховатость (Ra = 3,2…1,6 мкм).

Зубострогание осуществляется долбяками в виде гребенок-реек и основано на зацеплении колеса и рейки. Обработка осуществляется на станках с вертикальной и горизонтальной осью заготовки. Станки последнего типа применяются также для обработки колес с неразрывным шевронным зубом.

Рис. Схема нарезания зубьев колес зуборезными гребенками:

I – возвратно поступательное движение гребенки;

II – вращательное и III - поступательное согласованные движения обкатывания колеса;

IV – движение отвода гребенки от заготовки

Производительность зубострогания ниже, чем зубофрезерования червячной фрезой и зубодолбления.

Метод обеспечивает 7–5 степень точности, Ra = 3,2…0,8 мм.

Зуботочение. Метод основан на воспроизведении зацепления пары винтовых колес с перекрещивающимися осями. В качестве многорезцового инструмента применяют цилиндрическое режущее колесо, по форме напоминающее долбяк.

|

|

Рис. Зуботочение цилиндрического зубчатого колеса:

а – косозубым долбяком; б - прямозубым долбяком

Производительность зуботочения в 2–4 раза выше производительности зубофрезерования однозаходной фрезой. Обеспечивается 7–8 степень точности.

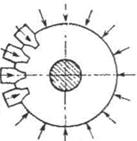

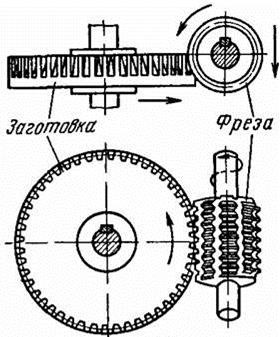

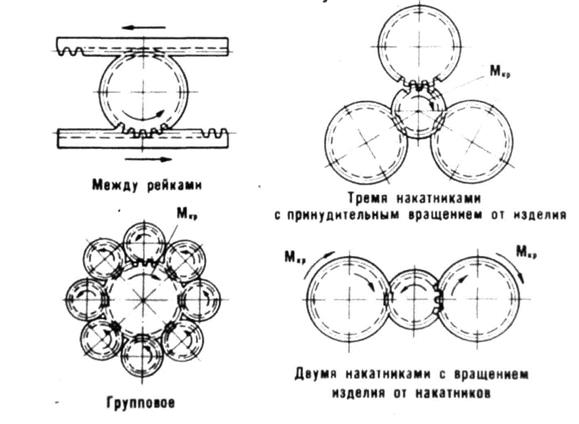

Применяют также накатывание зубьев – холодное (при m до 1,5–2 мм) и горячее (m >2 мм) как с радиальной, так и с продольной подачей, а также комбинированное (горячее + холодное) для средних и крупных модулей.

Рис. Схемы накатывания зубьев цилиндрических зубчатых колес

Накатывание обеспечивает повышение производительности в 5–10 раз по сравнению с фрезерованием, увеличивает износостойкость и прочность зубьев, уменьшает отходы металла.

В результате холодного накатывания достигается точность 8 степени. Если холодное накатывание выполняют после зубофрезерования по 8–9 степени точности, то более 85% колес получаются 7 степени точности (при m >2 мм).

Горячее накатывание зубьев цилиндрических колес применяют вместо чернового нарезания и обеспечивают 9 степень точности. Дополнительной обработкой (калибрование зуба холодным обкатыванием) точность можно повысить до 8–7 степени. Перед накатыванием заготовку нагревают ТВЧ до 1000–1200°С, устанавливают на оправку специального станка и сначала калибруют по ширине зубчатого венца и наружному диаметру с помощью гладких роликов. После повторного нагрева накатывают зубья. Накатниками служат шестерни из быстрорежущей стали.

Рис. Схема горячего накатывания зубьев колес:

1- накатники; 2 – реборды; 3 – заготовка; 4- переходная втулка; 5 - оправка

Зубозакругление и снятие фасок выполняют на торцах зубьев для облегчения входа в зацепление и повышения срока службы переключаемых на ходу зубчатых колес и муфт.

|

|

а) б) в) г)

Рис. Формы обработки торцов зубьев переключаемых зубчатых колес:

а - конусная (радиусная); б – бочкообразная (сфероидальная);

в – заостренная типа «домик»; г - заостренная с ленточкой

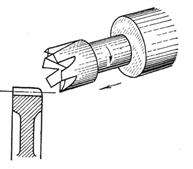

В единичном и серийном производстве применяют фрезерование пальцевой конусной и фасонной фрезой. Метод применяют для получения радиусного и сфероидального закругления у прямозубых цилиндрических колес внешнего и внутреннего зацепления.

|

|

а) б)

Рис. Закругление торцев зубьев пальцевой фрезой:

а - форма закругления зуба; б - пальцевая фреза

Обрабатываемое колесо непрерывно вращается и одновременно совершает возвратно – поступательное движение вдоль оси от копира, профиль которого определяет форму закругления зуба.

Рис. Схема закругления торцовых поверхностей зубьев пальцевыми фрезами:

а - движения при обработке; б – обработка конусной фрезой;

в - обработка фасонной фрезой

Метод универсален, обеспечивает разнообразную форму закругления и хорошее качество обработки, но производительность станка и стойкость инструмента низкие.

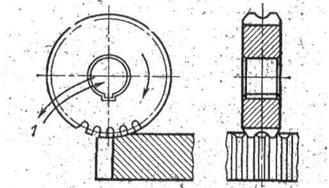

Более эффективным методом закругления является метод деления фасонными чашечными фрезами. Чашечные фрезы режут металл внутренними режущими кромками.

|

|

Рис. Закругления торцов зубьев чашечной фрезой

Режущие кромки фрезы последовательно обрабатывают правую и левую стороны двух рядом стоящих зубьев.

Фрезы с криволинейными режущими кромками обеспечивают сфероидальное закругление.

Чашечные фрезы с прямолинейными режущими кромками обеспечивают остроугольное закругление типа «крыши домика». Остроугольное закругление используют для колес и муфт легковых автомобилей, обеспечивающее более легкий вход в зацепление.

Закругление с ленточкой шириной 0,5–2 мм на торце зуба применяют для нагруженных зубчатых передач, например, грузовых автомобилей: срок их службы выше, чем остроконечных.

Применяется закругление торцов зубьев дисковой фасонной фрезой с единичным делением. Обеспечивается различная форма закругления в зависимости от профиля фрезы.

Рис. Схема закругления торцов зубьев дисковой фасонной фрезой

После зубофрезерования и зубодолбления у зубчатых колес необходимо снимать фаски и удалять заусенцы. Фаска может быть снята по всему контуру параллельно профилю зуба или в форме запятой (ширина фаски уменьшается в направлении дна впадины). Вторая форма предпочтительнее.

Снятие фасок с острых кромок зубьев. Почти все зубозакругляющие станки, работающие пальцевыми, чашечными и торцовыми фрезами, могут быть использованы для снятия фасок с торцов зубьев цилиндрических колес с внешним и внутренним зацеплением. У прямозубых цилиндрических колес фаску обычно снимают по всему контуру зубьев, включая впадину одинаковой ширины параллельно профилю зуба (рис. 125,6).

Снятие фасок с острых кромок зубьев. Почти все зубозакругляющие станки, работающие пальцевыми, чашечными и торцовыми фрезами, могут быть использованы для снятия фасок с торцов зубьев цилиндрических колес с внешним и внутренним зацеплением. У прямозубых цилиндрических колес фаску обычно снимают по всему контуру зубьев, включая впадину одинаковой ширины параллельно профилю зуба (рис. 125,6).

Рис. Формы фасок на торцах зубьев

У косозубых цилиндрических колес в большинстве случаев фаску снимают с одной стороны зуба (рис. 125, а), имеющей острую кромку. В этом случае лучшей формой фаски является форма запятой (ширина фаски уменьшается в направлении впадины зуба). Фаску по контуру зуба с косозубых колес снимают реже.

На рис. 126, а представлена схема одновременного снятия фасок 4 с острых кромок зубьев обоих торцов косозубого колеса одновитковыми многозубыми фрезами-улитками методом непрерывного деления. Верхняя фреза 2 снимает фаску на верхнем торце зуба колеса /, а нижняя фреза 3 – на нижнем. Верхняя и нижняя одновитковые фрезы имеют различные осевые шаги, углы профиля и направление винтовой линии.

Рис. 126. Схема снятия фасок с острых кромок зубьев

одновитковыми фрезами

Если в процессе резания зубья уходят от зубьев инструмента, то у такой фрезы осевой шаг зубьев больше торцового шага колеса на величину снимаемого припуска. Когда зубья колеса набегают на инструмент, то осевой шаг фрезы будет меньше торцового шага колеса на величину припуска. Одновитковая фреза работает подобно протяжке, каждый ее зуб снимает стружку в определенной зоне профиля зуба колеса. Весь припуск снимается за один оборот фрезы.

Во время работы обрабатываемое зубчатое колесо и державки с фрезами согласованно вращаются. За один оборот державок колесо поворачивается на один зуб. Державки с фрезами помимо вращения перемещаются на деталь для осуществления процесса резания и отводятся назад для съема и установки детали. Этот метод имеет высокую производительность и стойкость инструмента, обладает широкими технологическими возможностями, пригоден для снятия фасок как на зубьях цилиндрических, так и конических колес.

Для снятия фасок и удаления заусенцев применяют различные методы: электрохимический, тепловой, резания (фрезерование щетками или червячными фрезами с насечками, строгание, шлифование).

Станки для зубозакругления пальцевой и чашечной фрезой позволяют снимать фаски любой формы.

Дата добавления: 2019-09-30; просмотров: 3782;