МЕТОДЫ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Применение более точных зубчатых колес уменьшает шум и вибрации при работе передачи, увеличивает ее надежность и КПД. По данным Московского инструментального завода, повышение точности зубчатых колес на одну степень обеспечивает увеличение ресурса передачи на 40…50%.

Применяют следующие методы чистовой обработки:

- шлифование фасонными кругами, а также обкат трапецеидальными, чашечными, тарельчатыми кругами и абразивными червяками;

- шевингование дисковыми и червячными шеверами, а также шеверами-рейками;

- хонингование абразивными и алмазными дисковыми зубчатыми и червячными хонами;

- притирка зубчатыми притирами с использованием абразивных порошков и паст;

- упрочнение рабочих поверхностей зубьев ПДД – выглаживающими и накатывающими зубчатыми и червячными обкатчиками;

- прирабатывание зубчатых колес в зацеплении с использованием абразива или без него;

- гидроабразивная обработка зубьев струей жидкости, содержащей абразивные частицы во взвешенном состоянии;

- упрочнение рабочих поверхностей зубьев наклепом дробью;

- электролитическое полирование в специальных ваннах электролита (анод – зубчатое колесо, катод – металлический каркас);

- электроэрозионная обработка дисковыми электродами-инструментами.

Чистовой обработке подвергаются в основном эвольвентные профили цилиндрических колес. Дно впадины окончательно формируется на операциях предварительной обработки.

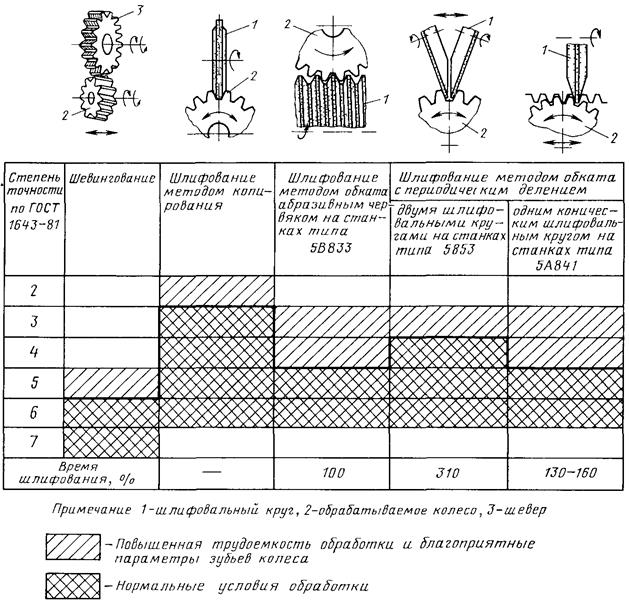

Рис. Достигаемая точность чистовой обработки цилиндрических

зубчатых колес

Шлифование зубьев – один из самых точных и надежных методов отделочной обработки. Применяется, как правило, для обработки закаленных колес высокой степени точности с целью устранения погрешностей предыдущей обработки и коробления, возникающего после термообработки.

Цилиндрические зубчатые колеса шлифуют по методу копирования и по методу обката непрерывно или с периодическим делением.

Метод копирования состоит в том, что шлифуют впадину между зубьями, копируя профиль фасонного круга. После предварительного шлифования всех впадин круг автоматически правится по профилю тремя алмазными карандашами.

|

|

|

а) б) в)

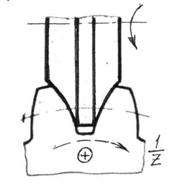

Рис. Схемы профильного шлифования зубьев:

а – одной стороны зуба; б – двух сторон зубьев; в – правка шлифовального круга

При обработке круг совершает вращательное движение, заготовка – поступательное вдоль оси и деление на зуб. Метод обеспечивает 5–6 степень точности. Точность профиля может быть обеспечена и выше.

При шлифовании зубьев методом обката воспроизводится зубчатое зацепление пары рейка-зубчатое колесо.

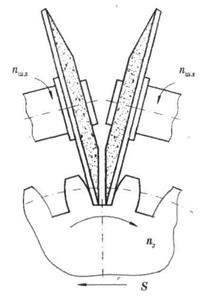

Метод обката с периодическим делением осуществляется тарельчатыми, дисковым или коническими кругами, которые образуют боковые стороны зуба воображаемой рейки.

|

|

|

а) б) в)

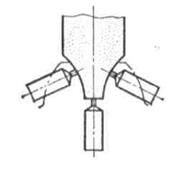

Рис. Схемы шлифования зубьев цилиндрических колес тарельчатыми (а), дисковым (б) и коническими кругами (в)

Движение обкатки складывается из двух движений: вращения заготовки вокруг своей оси и поступательного движения вдоль воображаемой рейки или рейки (шлифовального круга) относительно обрабатываемой заготовки. В результате этих двух движений заготовка перекатывается без скольжения по воображаемой рейке. Возвратно-поступательное движение заготовки обеспечивает контакт круга по всей длине зуба, а вращение круга обеспечивает процесс абразивного резания.

После обработки боковых поверхностей двух соседних зубьев (т.е. впадины) колесо выводится из зацепления и производится поворот на один зуб.

Метод обеспечивает высокую точность (5–6 степень точности, тарельчатыми кругами и выше.), но производительность ниже, чем копирования. На особо точных станках обрабатывают долбяки, шеверы, измерительные колеса.

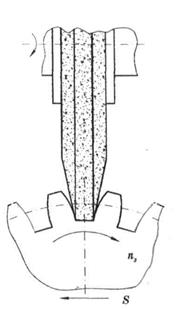

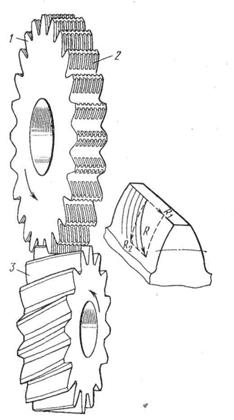

Наиболее производительным методом является шлифование путем обкатки червячным абразивным кругом. Метод аналогичен зубофрезерованию, где вместо фрезы устанавливается червячный круг. Достигается точность 5–6 степени, Ra ≤ 0,32 мкм, производительность в 4–5 раз выше предыдущих способов. При m ≤1 мм зубья шлифуют из цельной заготовки без предварительного нарезания.

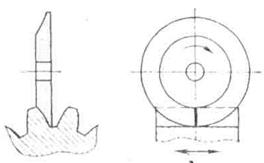

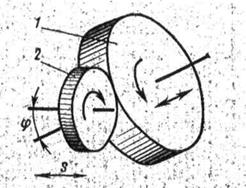

Рис. Схема шлифования зубьев червячным абразивным кругом

Недостаток метода: сложность получения инструмента и низкая его стойкость, поэтому применяют, главным образом, при шлифовании мелкомодульных колес.

Шлифование заготовок следует выполнять на режимах, исключающих появление шлифовочных трещин и прижогов, которые снижают прочность и износостойкость зубчатых колес.

Припуски на шлифование зубьев зависят от модуля и диаметра колеса и составляет 0,15–0,80 мм.

Цилиндрические зубчатые колеса с внутренними зубьями шлифуют также методами копирования и обкатки. Принципы работы станков аналогичны.

Шевингование– наиболее распространенный и экономичный метод чистовой обработки зубьев незакаленных (до 33…40 HRC) прямозубых и косозубых цилиндрических колес с внешним и внутренним зацеплением после зубофрезерования или зубодолбления.

а)

а)

|  б)

б)

|

в)

в)

|

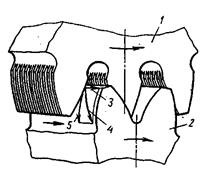

Рис. Шевингование зубьев цилиндрических колес дисковым шевером:

а – схема шевингования: 1 – шевер, 2 – режущие зубцы, 3 – обрабатываемое колесо;

б – принципиальная кинематическая схема: 1 – шевер, 2 – обрабатываемое колесо, 3 – движение скольжения вдоль длины зуба, 4 – результирующее движение скольжения, 5 – скольжение в направлении эвольвенты; в – зуб шевера

Обработка осуществляется шевером – дисковым, реечным или червячным.

Шевингование заключается в срезании тонких стружек толщиной 0,05–0,01 мм острыми кромками канавок шевера во время движения обкатки обрабатываемого колеса и инструмента и возникающего при этом относительного скольжения профилей зацепляющихся зубьев.

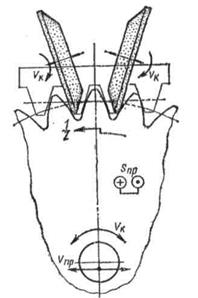

Методы шевингования дисковым шевером (параллельное, диагональное, тангенциальное, врезное и их разновидности) различаются направлением подачи, конструкцией шевера и временем обработки.

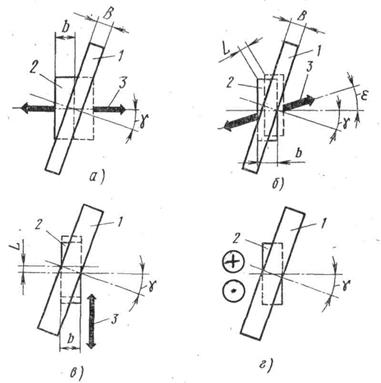

Рис. Схемы шевингования:

а – параллельное, б – диагональное, в – касательное, г –врезное;

1 – шевер, 2 – колесо; 3 – направление подачи; L–ход стола,

γ – угол скрещивания осей, e – угол диагонали

I—

При параллельном шевинговании обрабатываемое колесо совершает возвратно-поступательное движение параллельно своей оси и в конце каждого хода перемещается ступенчато к шеверу – радиальная подача. Несколько последних ходов совершаются без радиальной подачи. Колесо свободно вращается на оправке в зацеплении с шевером. Ширина шевера не зависит от ширины зубчатого венца, можно обрабатывать зубчатые колеса любой ширины. Использование шевера недостаточно эффективно, резание выполняет средняя область длины зуба, в этой зоне изнашивание быстрее, чем на краях.

Применяют в мелкосерийном производстве, при ширине зубчатого венца более 50 мм – в крупносерийном.

При диагональном шевинговании обрабатываемое колесо совершает возвратно-поступательное движение под углом  к оси заготовки.

к оси заготовки.

Точка перекрещивания осей в процессе резания перемещается по всей ширине шевера, что обеспечивает равномерное изнашивание шевера и повышенную его стойкость. Сокращается длина хода стола, что увеличивает производительность. Так как ширина шевера зависит от ширины зубчатого венца (связаны зависимостью через угол  ), то экономически выгодно применять при b

), то экономически выгодно применять при b  50 мм. Применяется в серийном и массовом производстве.

50 мм. Применяется в серийном и массовом производстве.

Притангенциальном (касательном) шевинговании продольная подача отсутствует, имеется подача перпендикулярно оси колеса. Ширина шевера больше ширины зубчатого венца. В отсутствие продольной подачи при снятии стружки режущие зубцы шевера должны быть расположены относительно торца шевера по винтовой линии, что обеспечивает реализацию движения скольжения (резания) режущих кромок шевера.

Тангенциальное шевингование обычно выполняют за один двойной ход при A = const. Метод более производителен, чем рассмотренные ранее. Шероховатость поверхности выше. Применяют для шевингования узких зубчатых венцов и блочных колес с закрытыми венцами.

Врезное шевингование осуществляется при радиальной подаче шевера к заготовке. Ширина шевера больше ширины зубчатого венца. Режущие зубцы расположены по винтовой линии.

Применяют в массовом производстве для шевингования зубчатых колес шириной до 40 мм и модулем до 5 мм. Производительность в 2–4 раза выше, чем при диагональном.

При шевинговании можно проводить продольную и профильную модификацию зуба. Бочкообразная форма придается зубьям для предотвращения концентрации нагрузки на их кромках: а) При параллельном и диагональном шевинговании с углом диагонали до 60о бочкообразная форма зуба выполняется на шевинговальном станке путем качания стола во время его возвратно-поступательного движения; б) При диагональном с углом диагонали 60–90о, тангенциальном и врезном шевинговании бочкообразная форма зуба выполняется шевером, у которого зубья в продольном направлении имеют вогнутость.

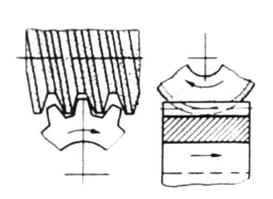

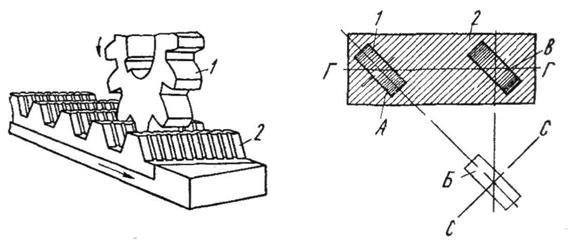

При шевинговании цилиндрических зубчатых колес реечным шевером обрабатываемое колесо свободно устанавливается на оправке в центрах станка и вводится в зацепление с шевером-рейкой, закрепленной на столе станка. В процессе обработки шевер-рейка совершает возвратно-поступательное движение и периодически – движение радиальной подачи на 0,025–0,08 мм.

а) б)

Рис. Шевингование зубьев цилиндрических колес шевер-рейкой:

а – схема шевингования, б – схема скольжения шевер-рейки по зубьям колеса

Для обработки прямозубых колес применяют шевер-рейку с наклонными зубьями (угол  = 20…25о), а для косозубых – прямозубый шевер-рейку. Выполняют также наклонное расположение режущих зубцов. Реечные шеверы не получили широкого распространения.

= 20…25о), а для косозубых – прямозубый шевер-рейку. Выполняют также наклонное расположение режущих зубцов. Реечные шеверы не получили широкого распространения.

Шевингование применяют для повышения точности зубчатого зацепления, уменьшения шероховатости, снижения уровня шума. Точность повышается на одну–две степени и достигает 6–8 степени точности, Ra = 0,8…2,0 мкм.

Припуск под шевингование колес с модулем m = 1…8 мм составляет 0,05…0,25 мм по толщине зуба.

Чрезмерно малый припуск не позволяет полностью устранить погрешности колеса, слишком большой приводит к снижению точности обработки, уменьшению стойкости шевера и увеличению времени обработки.

Зубохонингование применяется для чистовой отделки зубьев закаленных цилиндрических колес внешнего и внутреннего зацепления. Осуществляется на зубохонинговальных станках горизонтального и вертикального типа с помощью зубчатого абразивного инструмента – хона по схемам параллельного, диагонального и тангенциального шевингования.

|

|

а) б)

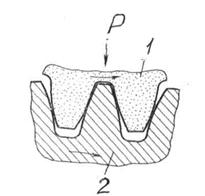

Рис. Зубохонингование цилиндрических колес:

а – кинематика процесса, б - схема зубохонингования с радиальным нагружением

Зубчатые хоны представляют собой прямозубые или косозубые колеса, обычно состоящие из стальной ступицы и абразивного венца того же модуля, что и обрабатываемое колесо. Хон может быть изготовлен также из полимерного материала, наполненного мелкодисперсным абразивным порошком.

Зубчатое колесо вращается в плотном зацеплении с абразивным зубчатым хоном (n = 180 – 200мин-1) при угле перекрещивания осей 10 – 15о. Поджим детали к хону осуществляется пружиной с силой 150–450 Н. Направление вращения инструмента меняется при каждом ходе стола. Скорость подачи стола – 180–210 мм/мин. Число ходов стола – 4–6.

Хонингование применяют для зубчатых колес m = 1,5…6 мм. Припуск под хонингование не оставляют или он не превышает 0,02…0,05мм.

Хонингование мало исправляет отклонения формы, но уменьшает шероховатость поверхности до Ra 0,32 мкм и удаляет заусенцы размером до 0,25мм.

Применяется как отделочная операция для колес 7 степени точности после термообработки шевингованных колес.

Притирка зубьев выполняется на зубопритирочных станках вместо шлифования. Инструментом является чаще всего чугунный притир, представляющий собой эталонное зубчатое колесо 6 степени точности, поверхность зубьев которого шаржирована абразивом с маслом. В процессе притирки мелкозернистым абразивным порошком производится снятие тончайших слоев металла.

|

|

а) б)

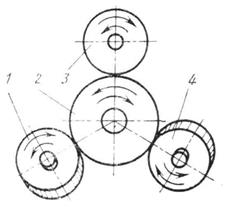

Рис. Схема притирки зубьев:

а – одним притиром; б – тремя притирами; 1, 3, 4 – это притиры, 2 – обрабатываемое колесо

Вращение передается от колеса, а притир притормаживается, чем достигается необходимое давление в местах контакта зубьев.

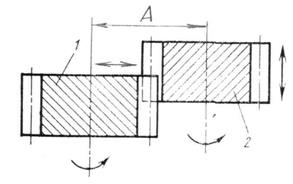

При обработке оси вращения притира и колеса могут быть либо параллельными, либо перекрещивающимися.

При параллельных осях скорости скольжения точек поверхности на начальной окружности будут равны нулю, а на головках и ножках зубьев принимают максимальные значения. Поэтому вводится дополнительное движение, изменяющее межосевое расстояние А. Этим достигается равномерный съем припуска по всему профилю зубьев колеса.

При перекрещивающихся осях взаимное скольжение сопряженных профилей и соответствующий съем металла происходит по всей поверхности профиля. Для обработки по всей длине зуба сообщается возвратно-поступательное движение вдоль оси колеса.

По второй схеме колесо входит в зацепление с тремя притирами, оси которых расположены относительно друг друга под углом. Из них два притира – косозубые, один – прямозубый. Ось прямозубого притира параллельна оси колеса и притир вращается попеременно в двух направлениях со скоростью 30–40 м/мин. Кроме вращения, притиру сообщается возвратно-поступательное перемещение в осевом направлении на длине 25–30 мм. Точность обработки составляет: по длине начальной окружности – 0,02 мм, по шагу – 0,01 мм.

Припуск на притирку – 0,01–0,02 мм на сторону зуба. Время обработки одного колеса на станке типа 5735 составляет 1–1,5 мин.

Холодное прикатывание зубьев, так же как и хонингование предназначено для чистовой обработки зубьев цилиндрических зубчатых колес с m  4 мм и D

4 мм и D  150 мм. В отличие от шевингования окончательная обработка профиля зуба осуществляется без снятия стружки путем пластического деформирования металла в холодном состоянии. Заготовку с предварительно обработанными зубьями обкатывают обычно двумя накатниками, выполненными в виде зубчатых колес, расположенными на параллельных осях. По мере прикатки расстояние между их осями уменьшают, в результате взаимного скольжения зубьев в беззазорном зацеплении происходит сдвиг металла на сторонах зубьев колеса. При достижении требуемого размера процесс прекращают.

150 мм. В отличие от шевингования окончательная обработка профиля зуба осуществляется без снятия стружки путем пластического деформирования металла в холодном состоянии. Заготовку с предварительно обработанными зубьями обкатывают обычно двумя накатниками, выполненными в виде зубчатых колес, расположенными на параллельных осях. По мере прикатки расстояние между их осями уменьшают, в результате взаимного скольжения зубьев в беззазорном зацеплении происходит сдвиг металла на сторонах зубьев колеса. При достижении требуемого размера процесс прекращают.

Процесс обеспечивает повышение производительности по сравнению с шевингованием в 2-3 раза, шероховатость снижается до Ra 0,32 мкм, повышается точность профиля зуба. Время прикатки одного колеса 14 с. Точность заготовок перед прикатыванием должно быть выше, а припуск меньше, чем перед шевингованием наполовину.

Дата добавления: 2019-09-30; просмотров: 3052;