Равнодействующая сила резания и её составляющая.

Точение материалов (токарная обработка)

5.1. Работа при резании

Представляя процесс резания как процесс упруго-пластического сжатия и принимая во внимание силы трения общая работа имеет вид:

где: Ay - работа по преодолению упругих деформаций;

Aпл - работа по преодолению пластических деформаций;

Атп - работа трения стружки по передней поверхности резца;

Атз - работа трения задней поверхности резца о поверхность детали;

Ад = Ay + Aпл - суммарная работа на деформации;

Ат = Атп + Атз - суммарная работа трения.

Таблица 12. Распределение работы при точении различных материалов

| Обрабатываемый материал | Угол скалывания b1, град | Теплопровод-ность обраба-тываемого материала, l,Вт/(м∙К) | Длина контакта стружки с резцом, мм lk | Распределение работы | |

% %

|  % %

| ||||

| Сталь10 | 100 | 16,0 | 3.1 | 90% | 10% |

| Сталь 40 | 200 | 12,0 | 1.3 | 79% | 21% |

| ВТ5 (титановый сплав) | 400 | 4,0 | 0.97 | 51% | 49% |

Из таблицы видно, что при обработке пластичных материалов основная доля работы идёт на пластические деформации и малая на работусил трения.

При обработке прочных материалов доля работы на деформации и преодоление трения примерно равны.

Равнодействующая сила резания и её составляющая.

Изучать силы резания можно теоретически на основании общих законов физики и экспериментально, непосредственным измерением.

В практике применяют экспериментальный метод.

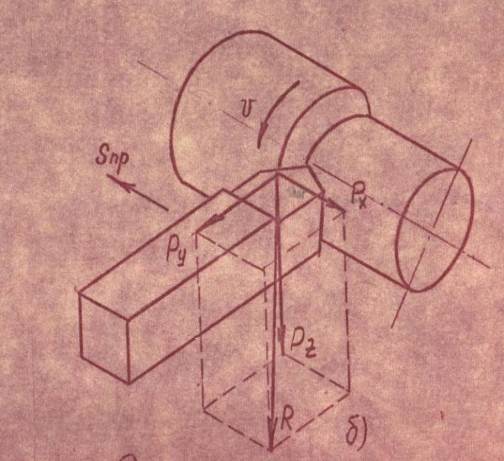

В процессе резания на резец в пространстве действует равнодействующая сила R, определить которую чрезвычайно трудно, поэтому измеряют не равнодействующую, а её составляющие, действующих в 3-х взаимно перпендикулярных направлениях Pz ,Py ,Px.

В процессе резания на резец в пространстве действует равнодействующая сила R, определить которую чрезвычайно трудно, поэтому измеряют не равнодействующую, а её составляющие, действующих в 3-х взаимно перпендикулярных направлениях Pz ,Py ,Px.

Pz - окружная (тангенциальная) составляющая силы резания;

Py - радиальная составляющая силы резания;

Px - осевая составляющая силы резания (сила подачи);

Рис. 39. Схема сил, действующих на резец

R- равнодействующая сила резания:

Соотношение между составляющими силами резания непостоянно, зависит от условий резания.

При точении стали средней твёрдости (sв = 750 МПа) острым резцом соотношение между составляющими силами резания равно:

При затупившемся резце увеличиваются составляющие силы резания Px и Py.

При обработке длинных тонких валиков (отношение длины к диаметру (l / D) больше 8…10) существенное влияние на правильность геометрической формы обрабатываемой поверхности оказывает реакция радиальной составляющей силы резания Py. При недостаточной жёсткости детали и малом значении угла в плане резца j, обработанная поверхность может иметь форму бочки.

Для борьбы с отрицательным значением реакции радиальной силы Py’ необходимо:

1. Ввести дополнительную опору на деталь (люнет);

2. Увеличить угол в плане у резца до значения j = 900. При этом значение радиальной составляющей силы резания Py будет стремиться к нулю.

Для приближённого определения окружной составляющей силы резания Pz и

степени обрабатываемости деталей применяется удельная сила резания или коэффициент резания.Обрабатываемость – способность данного материала подвергаться обработки резанию. Обрабатываемость характеризуется:

1. Допускаемой скоростью резания при заданном периоде стойкости;

2. Силами резания и потребной мощностью резания;

3. Качеством обработанной поверхности (точностью и шероховатостью);

4. Степенью дробимости стружки.

Обрабатываемость тем лучше, чем больше допускаемая скорость резания, меньше силы резания и потребляемая мощность, выше качество обработанной поверхности и большая степень дробимости стружки.

Углеродистые и низколегированные конструкционные стали имеют хорошую обрабатываемость при невысокой прочности, малой пластичности и низкой склонности к упрочнению, наклепу.

Чугун обрабатывается хуже благодаря наличию цементита и твердых включений карбидов песка, обладающих абразивными свойствами.

Жаропрочные стали и сплавы обрабатываются плохо, т.к. высокая прочность сочетается с высокой пластичностью, при нагреве прочность мало изменяется. При обработке жаропрочных сталей температура в зоне резания в 3…4 раза выше, чем при обработке конструкционных сталей.

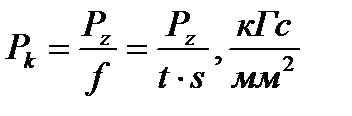

Коэффициент резания Pk– характеризует количественную величину сопротивления резанию данного материала, т.е. степень его обрабатываемости.

- коэффициент резания, который представляет собой удельную силу резания, приходящуюся на 1 мм2 поперечного сечения среза для определённых условий резания, имеющих следующие значения: Глубина резания t =5мм, подача s =1 мм/об, угол резания d =750, главный угол в плане j =450, радиус резца r =1, угол наклона главной режущей кромки l =0, обработка производится без СОЖ (смазывающе-охлаждающей жидкости).

- коэффициент резания, который представляет собой удельную силу резания, приходящуюся на 1 мм2 поперечного сечения среза для определённых условий резания, имеющих следующие значения: Глубина резания t =5мм, подача s =1 мм/об, угол резания d =750, главный угол в плане j =450, радиус резца r =1, угол наклона главной режущей кромки l =0, обработка производится без СОЖ (смазывающе-охлаждающей жидкости).

Для указанных условий нормативами указывается определённая величина коэффициента резания для каждого материала.

5.3. Приборы для определения сил резания.

Для определения составляющих силы резания и влияния на них режимов резания при точении различных материалов применяют динамометры.

Принцип действия всех динамометров основан на измерении упругой деформации упругого элемента встроенного в систему СПИД, пропорциональной значению измеряемой составляющей силы резания.

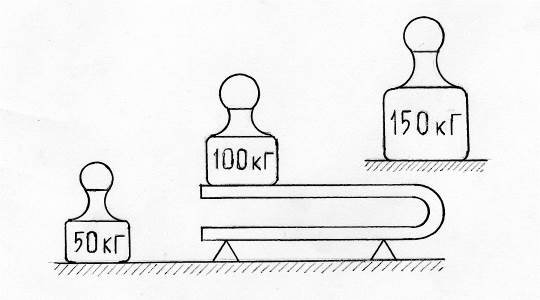

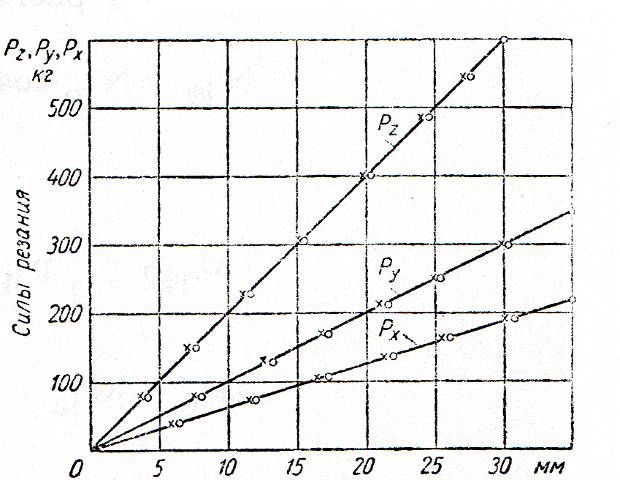

Для того, чтобы упругую деформацию (перемещение) преобразовать в силу необходим тарировочный график динамометра – график зависимости перемещения от силы, который строится во время тарировки (градуирования) этого динамометра и к нему непосредственно прилагается. На рис. 39 представлена схема тарировки динамометра камертонного типа, а на рис. 40 – его тарировочный график.

Рис. 40. Тарировка (градуировка) динамометра.

Рис. 41. Тарировочный график динамометра камертонного типа

Динамометры бывают одно(Pz), двух(Pz,Py или Pz Px) и трёхкомпонентными (Px,Py,Pz) для измерения составляющих сил, но методу определения силы резания: механическими, электрическими, гидравлическими.

5.3.1. Измерение тангенциальной составляющей силы резания Pz механическим динамометром

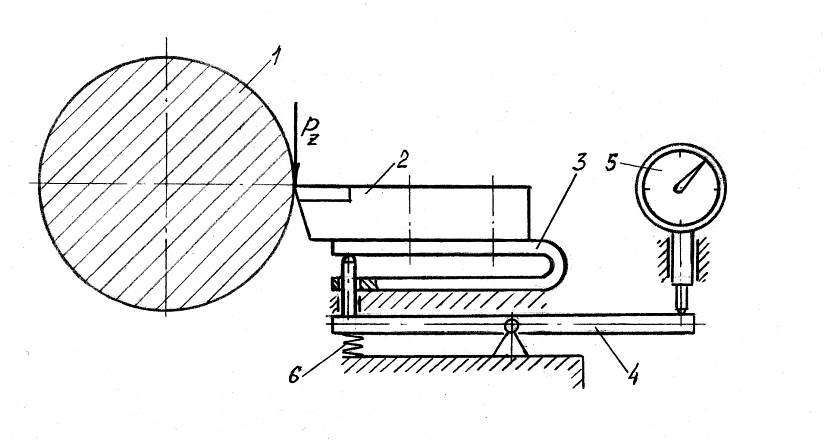

Для измерения тангенциальной составляющей силы резания Pz представлена схема (Рис.42 ) состоящая из следующих элементов:

Рис. 42. Схема однокомпонентного механического динамометра

1– обрабатываемая деталь; 2 – резец; 3 – динамометр камертонного типа;

4– поворотный рычаг; 5 – индикатор часового типа; 6 – возвратная пружина.

Резец - 2 - установлен на динамометр камертонного типа 3. При изменении силы резания Pz упругая пластина динамометра - 3 деформируется, при этом перемещение резца 2 фиксируется индикатором 5.

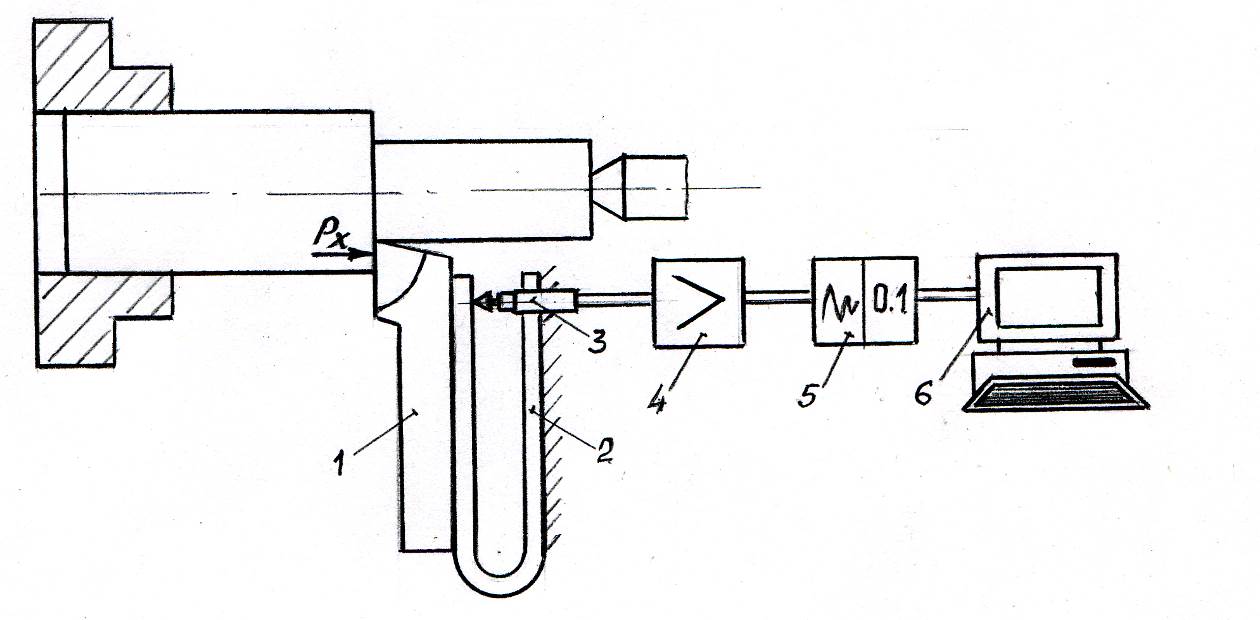

5.3.2. Измерение осевой составляющей силы резания Px электрическим динамометром представлено на рис. 43.

Рис. 43. Схема однокомпонентного электрического динамометра:

1 – резец; 2 – динамометр камертонного типа; 3 – датчик (преобразователь);

4 – усилитель электрического сигнала; 5 – аналого-цифровой преобразователь; 6– персональный компьютер.

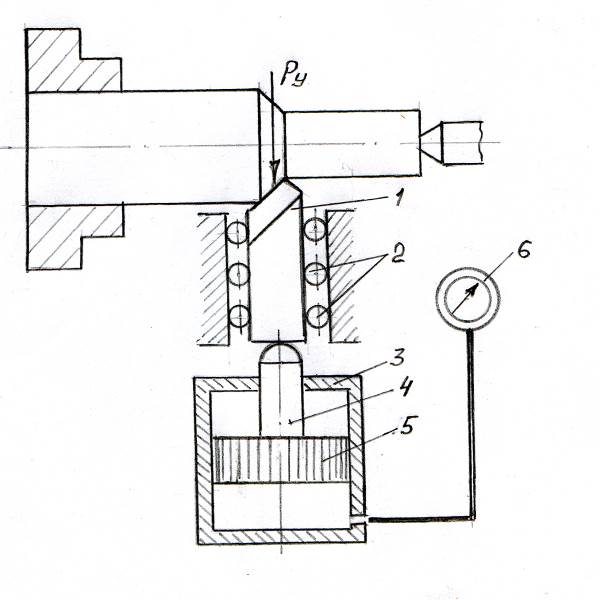

5.3.2. Измерение радиальной составляющей силы резания Py гидравлическим динамометром представлено на рис. 44.

Рис. 44. Схема однокомпонентного гидравлического динамометра:

1 – резец; 2 – направляющие; 3 – гидроцилиндр; 4 – шток гидроцилиндра;

5– поршень гидроцилиндра; 6 – манометр.

По давлению в гидроцилиндре рнаходится величина силы резания Ру:

где: D– диаметр гидроцилиндра.

Дата добавления: 2017-02-13; просмотров: 5512;