Требования эргономики и охраны труда

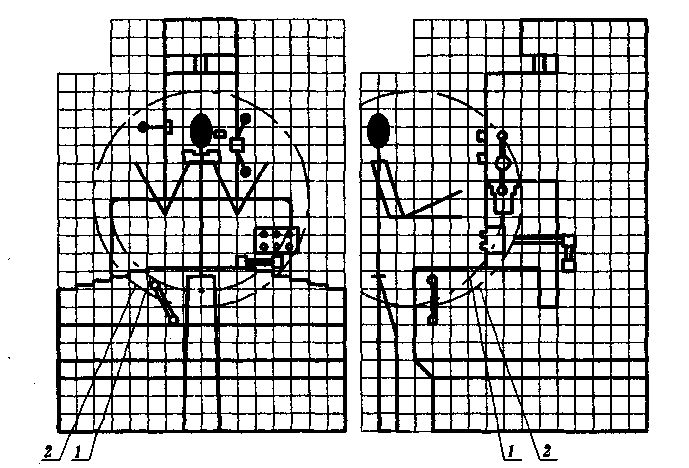

В процессе разработки и изготовления приспособлений

необходимо учитывать требования, обеспечивающие удобство

и безопасность эксплуатации оснастки. Оценка эргономичес-

ких свойств оснастки в совокупности со станком может осу-

ществляться при помощи координатной сетки с нанесённы-

ми на ней контурами станка, приспособления, зонами разме-

щения органов управления, местом расположения рабочего

и зонами его досягаемости (рис. 11.1). Желательно все орга-

ны управления, особенно аварийные, располагать в зонах

лёгкой досягаемости, и только редко используемые органы

(не более 5...8 раз в смену) допускается размещать за преде-

лами зоны досягаемости.

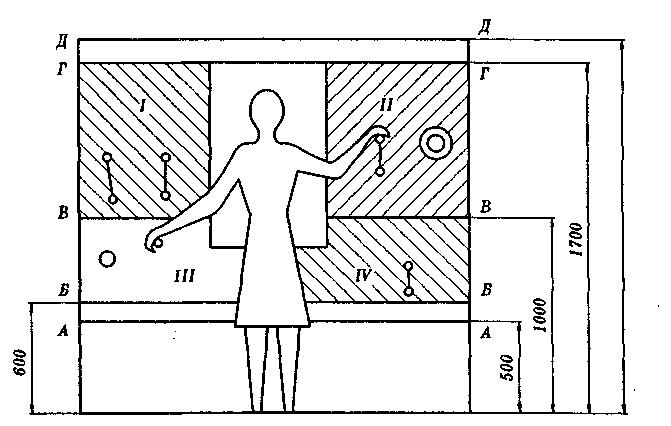

Другим эргономическим требованием является соблюде-

ние допустимых нагрузок, которые не должны превы-

Рис. 11.1 Зоны расположения органов управления

станком и оснасткой:

1 — удобная; 2 — допустимая

шать 10 Н при работе кисти руки; 20...40 Н при работе руки

до локтя; 80... 100 Н при работе всей руки, в любом случае

сила воздействия рабочего на привод оснастки не должна пре-

вышать 150 Н. В зависимости от зоны расположения орга-

нов управления допустимые нагрузки изменяются (рис. 11.2):

| Зона | I | II | III | IV |

| Сила на рукоятке, Н | 20...40 | 40...50 | 35...50 | 55...7S |

|

| Рис. 11.2 Схема расположения зон размещения органов управления станком и оснасткой |

Следует учитывать, что рукоятки с использованием

5...8 раз в смену можно располагать в зоне на высоте от 1600

до 1700 мм при работе стоя и от 600 до 1200 мм при работе

сидя; в крайних случаях допустимо размещение рукояток в

виде кнопок на высоте от 300 до 1850 мм. Органы управле-

ния, используемые только для настройки, можно распола-

гать на высоте до 2500 мм. Рекомендуется для часто исполь-

зуемых рукояток уменьшать допустимые силы по сравнению

с приведёнными выше на 20...40 %. При более чем одном

закреплении-откреплении в минуту сила ручного привода

должна снижаться со 100 (максимум 150) Н до 50 Н. Значе-

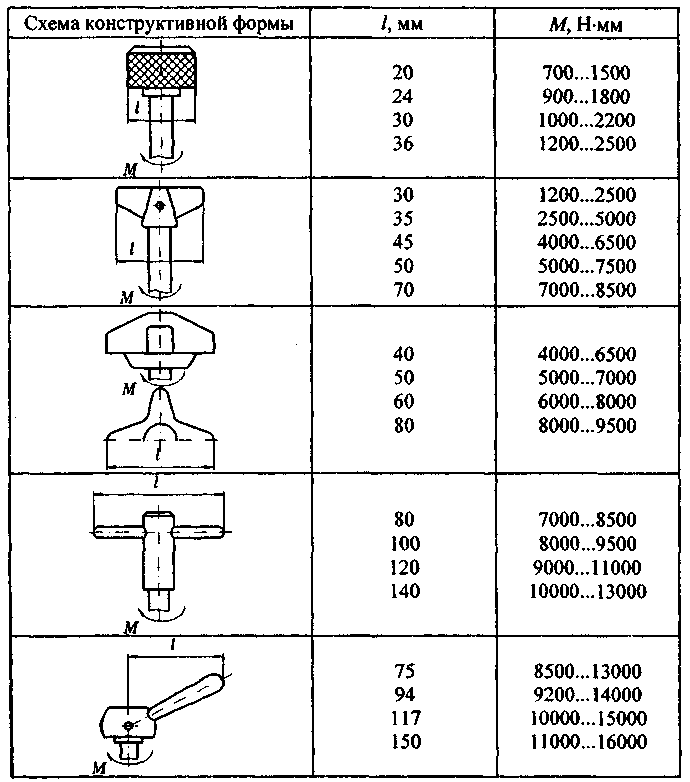

ния моментов, развиваемых рукой на рукоятках различных

конструкций и размеров, приведены в таблице 11.2.

Таблица 11.2

Предельные значения моментов М, обеспечиваемых

при различных конструктивных формах и размерах

элементов ручных зажимных устройств

Средняя продолжительность закрепления заготовок (до-

талей, сборочных единиц) различными зажимными устрой-

ствами с: ключом в трёхкулачковом патроне — 4; одним вин-

товым зажимом (ключом) — 4,5; штурвалом — 2,5; поворо-

том рычага — 2,5; маховиком или звёздочкой — 2; поворо-

том рукоятки пневмо- или гидрокрана — 1-1,5. С увеличе-

нием числа зажатий-отжатий следует применять механизи-

рованные зажимы. Значения вспомогательного времени для

выполнения различных движений по закреплению-откреп-

лению заготовок (деталей) в приспособлениях приведены в

таблице 11.3.

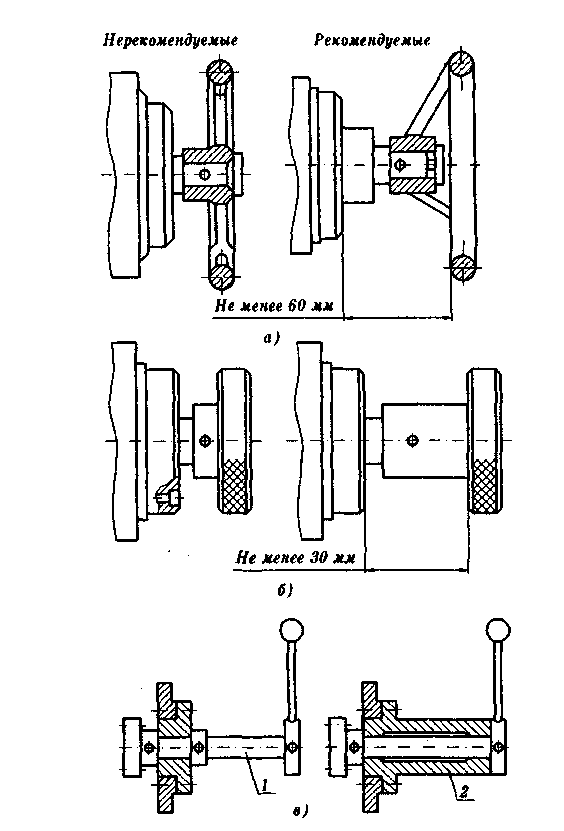

Требования к безопасности приспособлений стандартизо-

ваны. В зоне расположения рукояток и маховиков должны

отсутствовать выступающие элементы (выступы, головки

винтов), которые могут нанести травму рабочему или мешать

ему. Все наружные элементы деталей приспособлений долж-

ны иметь закругления радиусом 1 мм, должны быть обтека-

емыми с малой шероховатостью и не иметь острых кромок и

углов. Расстояние от неподвижной детали до вращающегося

маховика (рукоятки) следует предусматривать не менее 30 мм.

Для маховиков диаметром более 60 мм рекомендуется рас-

стояние от неподвижной части станка, оснастки до охваты-

ваемой рукой части не менее 60 мм. На рисунке 11.3 пред-

ставлены нерекомендуемые и рекомендуемые исполнения

маховика (штурвала), кнопки, рукоятки. Консольное распо-

ложение рукоятки не должно вызывать изгиба вала 1

(рис. 11.3, в). Для обеспечения его жёсткости желательно пре-

дусмотреть в конструкции приспособления стакан 2.

Выступающие за габариты станков элементы приспособ-

лений не должны мешать работе рабочего и ограничивать

его доступ к органам управления. Для исключения травми-

рования рук при установке-снятии заготовок (деталей) в кон-

струкции приспособлений следует предусматривать специаль-

ные ниши для размещения руки, блокировочные устройства,

предотвращающие включение привода зажима или других

подвижных частей в период нахождения в рабочей зоне руки

Таблица 11.3

Время на закрепление и открепление заготовки (детали)

в приспособлениях, мин.

| Способ закрепления | Количество зажимов | Масса заготовки (детали), кг | ||||

| Свы- ше 20 | ||||||

| Закрепление в приспособлениях | ||||||

| Рукояткой пневматического или гидравлического зажимов | 0,024 | 0,024 | 0,024 | 0,024 | 0,024 | |

| Рукояткой эксцентрикового зажима | 0,03 | 0,034 0,054 | 0,36 0,061 | 0,065 | 0,082 | |

| Винтовым зажимом с помо- щью маховичка или звёздочки | 0,034 0,06 | 0,042 0,076 | 0,055 0,097 | 0,068 0,12 | 0,128 0,196 | |

| Винтовым зажимом с помо- щью гаечного ключа | 1 2 3 4 | 0,094 0,153 | 0,11 0,18 0,24 0,3 | 0,135 0,22 0,29 0,39 | 0,16 0,26 0,35 0,44 | 0,2 0,32 0,42 0,55 |

| Винтовым зажимом с быстро- съёмной шайбой с помощью гаечного ключа | 0,085 | од | 0,12 | 0,135 | 0,17 | |

| Рукояткой пневматического зажима и винтовым зажимом | 0,052 | 0,06 | 0,071 | 0,083 | 0,137 | |

| Рукояткой эксцентрикового зажима и винтовым зажимом | 0,058 | 0,068 | 0,082 | 0,095 | 0,154 | |

| Закрепление отки | цной или скользящей планкой | |||||

| Рукояткой пневматического зажима | 0,034 | 0,042 | 0,046 | 0,05 | 0,06 | |

| Рукояткой эксцентрикового зажима | 0,04 | 0,052 | 0.058 | 0,064 | 0,079 | |

| Винтовым зажимом вручную | 0,044 | 0,06 | 0,077 | 0,094 | 0,163 | |

| Винтовым зажимом с помо- щью гаечного ключа | 0,104 | 0,123 | 0,157 | 0,186 | 0,235 | |

| Рукояткой пневматического зажима и винтовым зажимом | 0,062 | 0,078 | 0,093 | 0Д09 | 0,172 |

рабочего. В целях устранения попадания руки или пальца

рабочего в зазоры между подвижными элементами конструк-

ции их ширину следует предусматривать не более 5 мм.

Piic. 11.3 Примеры исполнения маховика, штурвала (а),

кнопки (б) и рукоятки (в)

Приспособление должно быть надёжно закреплено на стан-

ке, сбалансировано, проверено на рабочих частотах враще-

ния, а значения допускаемых частот вращения и неуравно-

вешенности следует указывать в паспорте и других эксплуа-

тационных документах.

У приспособлений для обработки заготовок следует пре-

дусматривать каналы, окна, ниши для отвода, размещения

и беспрепятственного удаления стружки. В этих целях воз-

можно использование потока СОЗК. Для защиты от разлета-

ющейся стружки необходимо применять специальные экра-

ны. С целью удаления загрязнённого при обработке специ-

фических материалов воздуха и СОЖ желательно предусмат-

ривать отсасывающие и отводные устройства.

Вручную допускается устанавливать оснастку массой до

16 кг. В приспособлениях массой более 16 кг должны пре-

дусматриваться устройства в виде рым-болтов, цапф, отвер-

стий и т.п., обеспечивающие надёжный захват, безопасное

перемещение и установку грузоподъёмными средствами. При

массе обрабатываемых заготовок более 12 кг также должны

использоваться грузоподъёмные средства и предусматривать-

ся специальные площадки для предварительной их уста-

новки с последующим безопасным перемещением в рабо-

чую зону.

Особо следует остановиться на недопустимости раскреп-

ления заготовок во время их обработки из-за отказа при-

вода, падения давления в пневмо-, гидросетях, отключе-

ния электроэнергии. В этих целях в конструкциях оснаст-

ки следует применять самотормозящиеся зажимные уст-

ройства (винтовые, клиновые, эксцентриковые), исключа-

ющие возвратные перемещения зажимных элементов. В

случае невозможности применения таких устройств следу-

ет ограждать рабочую зону приспособлений специальными

экранами.

Гидравлические и пневматические устройства оснастки

должны быть испытаны под давлением, в 1,5 раза превыша-

ющим номинальные (рабочие), с выдержкой 5... 10 мин., о

чём делается отметка в паспорте с указанием допускаемого

срока эксплуатации. Следует исключать выброс отработав-

шего сжатого воздуха в сторону рабочего, так как он может

содержать и увлекать за собой частицы абразива, стружки и

быть причиной травмы. Пневмо- и гидросистемы должны быть

оборудованы устройствами для контроля давления и с оп-

ломбированными элементами, разрегулирование которых

может создать аварийную ситуацию.

Электромеханические и электромагнитные приспособ-

ления должны быть надёжно заземлены и защищены от

влаги. При использовании электропривода необходимо ис-

ключить самопроизвольное его включение; токоведущие

части требуется надёжно изолировать; следует предусмот-

реть средства световой сигнализации и аварийного отклю-

чения, вводный выключатель всей системы питающей сети,

необходимые блокировки; должна осуществляться перио-

дическая проверка электросистемы на надёжность изоля-

ции и заземления.

К органам управления, которыми недопустимо пользо-

ваться при перемещении (вращении) приспособлений, долж-

ны крепиться указатели с предупредительными надписями,

хорошо читаемыми на расстоянии не менее 500 мм. Элемен-

ты приспособлений, нагревающиеся в процессе эксплуата-

ции до температуры выше 318 К, должны быть теплоизоли-

рованы или ограждены щитками.

Открытые элементы, перемещающиеся со скоростью бо-

лее 9 м/мин., и вращающиеся приспособления должны

иметь ограждения и предохранительные кожухи. В мес-

тах приспособлений, где в условиях эксплуатации возможно

самоотвинчивание гаек и винтов, необходимо предусмот-

реть контргайки, шплинты и другие предохранительные

устройства.

Наладка, обслуживание и ремонт приспособлений на ра-

ботающих станках не допускаются. Следует обращать вни-

мание на уровни возможной вибрации и шума, которые не

должны превышать допустимые санитарные нормы.

11.4 Примерная тематика

лабораторно-практичееких и курсовых работ

1.Изучение и анализ реальных приспособлений.

2. Определение сил закрепления заготовки в станочном

приспособлении и их экспериментальная проверка.

3. Исследование факторов, влияющих на силу закрепле-

ния заготовок на магнитной плите.

4. Расчёт и экспериментальная проверка потребного дав-

ления в гидропластмассовой оправке для создания по-

требного момента трения между заготовкой и тонко-

стенной оболочкой.

5. Экспериментальные исследования сил закрепления за-

готовок при использовании пневмоцилиндров, пневмо-

камер и вакуумных устройств.

6. Исследование погрешности установки заготовок в раз-

личных приспособлениях.

7. Исследование погрешности базирования при различ-

ных схемах приспособлений.

8. Анализ и расчёт приспособлений на прочность по чер-

тежам с обоснованием выбора материалов.

9. Исследование точности делительных механизмов при-

способлений.

10. Исследование точности обработки отверстий сверле-

нием свёрлами без направления и с направлением кон-

дукторными втулками.

11. Проектирование и компоновка приспособлений из УСП.

12. Исследование точности и производительности конт-

рольных приспособлений.

13. Исследование производительности сборочных приспо-

соблений.

14. Расчёт и разработка схемы приспособления для вы-

полнения одной из операций обработки заготовки или

сборки сборочной единицы.

15. Расчёт и разработка схемы приспособления для обра-

ботки заготовок ППД.

16. Определение экономической эффективности примене-

ния приспособлений различного типа.

В курсовом и дипломном проектах по технологии маши-

ностроения традиционно выполняются разделы по констру-

ированию новых и модернизации существующих приспособ-

лений. В них представляются обоснование конструкций, их

механизация и автоматизация, полный расчёт приспособле-

ний, формируются технические условия изготовления и экс-

плуатации. В курсовом проекте разрабатывается одна конст-

рукция приспособления для установки заготовки или инст-

румента, для контроля заготовок или сборочных единиц. В

дипломном проекте этот раздел обычно представляется в виде

конструкций двух приспособлений (станочного и контрольно-

го, станочного и сборочного и т.п.). При этом одно из приспо-

соблений желательно автоматизировать или сделать встро-

енным в станок-автомат или в автоматическую линию.

Контрольные вопросы

1. Каковы особенности изготовления технологической ос-

настки и где разрабатывается документация на неё?

2. В чём заключается приёмка изготовленной оснастки и

какие документы при этом оформляются?

3. Как осуществляется техническое обслуживание и ре-

монт оснастки на заводах?

4. В чём заключается планово-предупредительная систе-

ма обслуживания и ремонта оснастки?

5. Каким требованиям эргономики должны соответство-

вать разрабатываемые приспособления?

6. Как обеспечиваются требования охраны труда и безо-

пасности работы в конструкции оснастки?

7. В чём состоит повседневный уход за эксплуатируемым

приспособлением?

ПРИЛОЖЕНИЕ 1

Пример расчёта и конструирования приспособления

Общая часть.

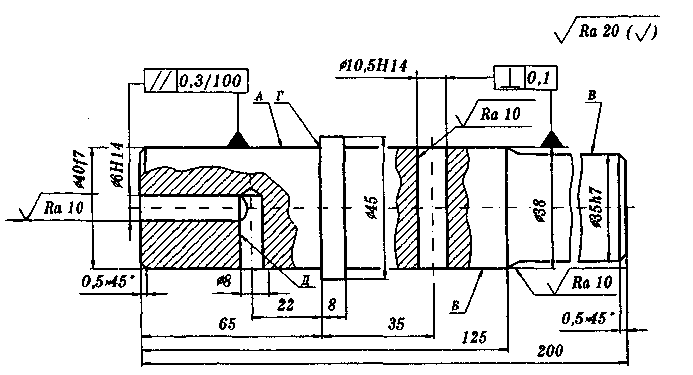

Задание: спроектировать приспособление к специально-

му двухшпиндельному станку для одновременного сверле-

ния отверстий 06 и 010,5 в вале ступенчатом по чертежу

(рис. П1). Остальные поверхности вала обработаны в разме-

ры по чертежу.

Исходные данные: годовой объём выпуска деталей

N = 120000 шт. Производство крупносерийное. Работа одно-

сменная. Принятый режим сверления отверстий:

а) 06; Sol = 0,18 мм/об; пх = 540 об/мин. (при этом

и1 = Юм/мин.; SM1 = 97 мм/мин.; Рг = ИЗО Н;

Мх = 3450 Н-м);

б) 010,5; So2 = 0,3 мм/об; п2 = 310 об/мин. (при этом

у0 = 10,2 м/мин.; SM2 = 93 мм/мин.; Р2 = 3070 Н;

М2 = 1460 Н-м).

|

| Рис. П1 Чертёж вала ступенчатого |

Расчётное основное (технологическое) время сверления

t0 = 0,45 мин., масса детали 1 кг. Материал детали — сталь

20Х (ав = 750 МПа, НВ 180). Неуказанные предельные от-

клонения размеров: охватывающих — по HI4, охватывае-

мых — по Ы4, других — ± Н14/2; отклонения от соосности

поверхностей А, Б и В не более 0,1 мм.

Принятие решений. Анализ обрабатываемой заготовки,

выбор элементов приспособления и схемы установки. Из рас-

смотрения чертежа детали (рис. П1) следует, что обрабаты-

ваемые отверстия 06 и 010,5 выполняются по 14-му квали-

тету точности (Н14). Точность диаметральных размеров обес-

печивается инструментами (свёрлами), точность положения

осей отверстий 06 и 010,5 относительно осей цилиндричес-

ких поверхностей А и Б и торца Г — базированием заготов-

ки и точностью положения направляющих элементов для

свёрл относительно установочных элементов приспособления.

Точность положения отверстия 010,5 относительно отвер-

стия 08 (поверхность Д) должна обеспечиваться базирова-

нием и относительным положением установочного элемен-

та, базирующего заготовку по поверхности Д, и направляю-

щего элемента инструмента (сверла).

Из анализа заготовки видно, что для установки её в при-

способление за базы следует принять поверхности А, В, Г и

Д. В качестве установочных элементов для базирования за-

готовки целесообразно использовать:

а) две призмы — базирование по цилиндрическим повер-

хностям А и В;

б) торец призмы, в которую вал устанавливается цилинд-

рической поверхностью А — базирование в осевом на-

правлении по торцу буртика вала (поверхность Г);

в) плавающий конический срезанный ромбический па-

лец-фиксатор — базирование по поверхности Д отвер-

стия 08.

Для уменьшения числа зажимных элементов целесооб-

разно зажимать заготовку по верху поверхности Б одним

вилкообразным прихватом (рычагом). В качестве направ-

ляющих элементов для свёрл принимаются кондукторные

втулки.

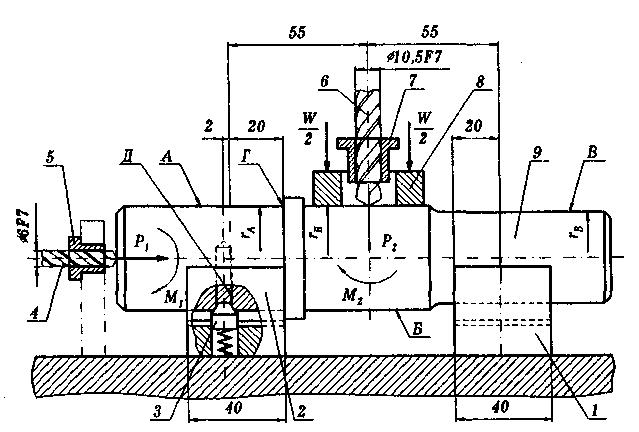

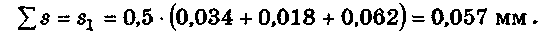

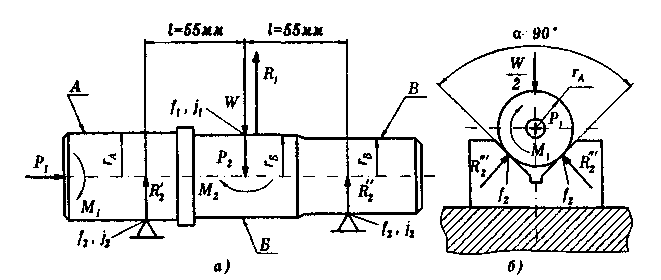

; Схема базирования, закрепления и обработки заготовки

(рис. П2). Заготовка 9 размещается в призмах 1 и 2 с упо-

ром поверхностью Г бурта в торец призмы 2. Плавающий

конический палец 3 под действием пружины входит в от-

верстие 08 и исключает поворот заготовки 9 относительно

оси. Для направления сверла 4 служит горизонтальная кон-

дукторная втулка 5 (06F7), сверла 6 — вертикальная втул-

ка 7 (010,5F7). В качестве зажимного элемента использо-

ван вилкообразный прихват 8.

Схема приспособления. В соответствии с заданием при-

нимается схема одноместного однопозиционного приспособ-

ления.

|

| Рис. П2 Схема базирования, закрепления и обработки заготовки |

Конструкция зажимного устройства выбирается из соот-

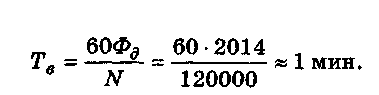

ношения такта выпуска Тв и штучного времени на обработ-

ку. Такт выпуска при годовом объёме выпуска N = 120000 шт.

и действительном годовом фонде времени работы станка в

одну смену Фд — 2014 ч:

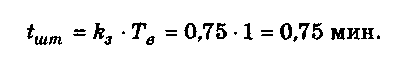

Коэффициент загрузки оборудования в крупносерийном

и массовом производствах рекомендуется принимать в пре-

делах k3 — 0,65...0,75 [5]. Штучное время при использовании

на данной операции одного станка можно определить из фор-

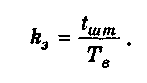

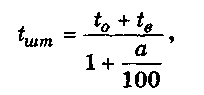

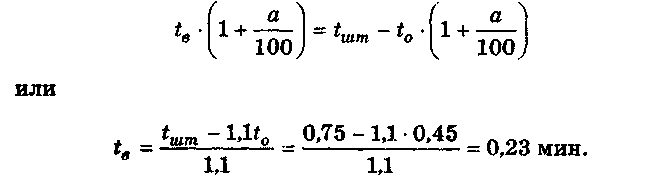

мулы коэффициента загрузки [5]:

Отсюда

В свою очередь штучное время в проектных расчётах

можно определять по формуле [5]:

где t0 — основное технологическое время (в соответствии с

условиями t0 = 0,45 мин.);

te — вспомогательное время, мин.;

а — коэффициент, учитывающий потери времени, пре-

дусмотренные формулой (1.1), на техническое и организаци-

онное обслуживание и регламентированные перерывы, т.е.

tmo, t00 и t„ (a = 6...10 % [1, 5], в рассматриваемом примере

принимается а =■ 10 %). Из приведённой формулы определя-

ется te:

Таким образом, выявлено, что фактическое значение tg

не должно превышать в описанных условиях 0,23 мин.

Принимается решение: на приспособление для обеспече-

ния быстродействия зажима заготовки установить круглый

стандартный эксцентрик — простой и дешёвый в изготовле-

нии, удобный и достаточно надёжный в эксплуатации. С его

помощью можно закрепить (или открепить) заготовку мас-

сой до 1 кг. Зажим-отжим осуществляется вручную поворо-

том рукоятки эксцентрика. Время закрепления равно

0,04 мин. (табл. 7.1), что при времени на установку и снятие

0,039 мин. [1, 5] обеспечит вспомогательное время

te = 0,16 мин. Полученное значение меньше допустимого

(te = 0,23 мин.). Это значит, что выбранный зажим обеспечит

нужную производительность и быстродейственность приспо-

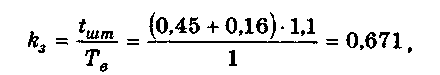

собления. При этом коэффициент загрузки станка составит

что также приемлемо в условиях крупносерийного производ-

ства.

Таким образом, для обеспечения требуемой производи-

тельности станка выбрано комбинированное зажимное уст-

ройство, состоящее из двух элементарных устройств — ры-

чажного и эксцентрикового. Корпусом приспособления мо-

жет служить плита прямоугольной формы.

Выбор схемы и параметров для расчёта точности. Раз-

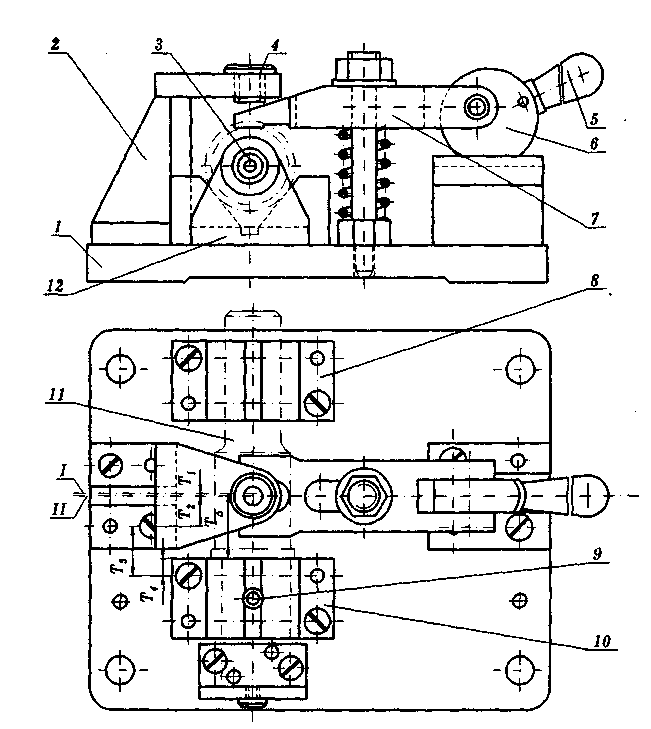

работка схемы приспособления (рис. ПЗ). Первой изобра-

жалась в двух проекциях заготовка 11, которая в дальней-

шем считалась прозрачной и не препятствующей обзору эле-

ментов приспособления. Затем вокруг заготовки вычерчи-

вались установочные элементы — призма 10 с плавающим

пальцем 9 и призма 8; зажимное устройство — прихват 7

со шпилькой и пружиной, эксцентрик 6 с осью и опорой и

приводная рукоятка 5; элементы для направления инстру-

мента кондукторные втулки 3 и 4 с кронштейном 2, содер-

жащим плиту для вертикальной кондукторной втулки; кор-

Рис. ПЗ Схема приспособления:

I — ось посадочной цилиндрической поверхности втулки;

II — ось рабочей поверхности (отверстия) втулки

пус / со стойкой — плитой 12 для горизонтальной кондук-

торной втулки.

Выбор расчётных параметров. В соответствии с черте-

жом вала и требованиями к точности обработки детали

(рис. П1) для расчёта приспособления на точность изготовле-

ния можно выбрать несколько расчётных параметров:

а) с целью обеспечения размера 35±0,31 от обрабатывае-

мого отверстия 010,5 до поверхности Г целесообразно

выбрать параметр для расчёта приспособления на точ-

ность изготовления в виде допуска расстояния от оси

кондукторной втулки 4 (рис. ПЗ) до опорного торца

призмы 10;

б) для обеспечения заданного допуска перпендикулярнос-

ти отверстия 010,5 к оси поверхности Б (рис. Ш) в

пределах 0,1 мм за расчётный параметр приспособле-

ния следует принять отклонение от перпендикулярно-

сти оси рабочей (внутренней) поверхности кондуктор-

ной втулки 4 (рис. ПЗ) к горизонтальным осям призм 8

и 10, которые в свою очередь должны быть параллель-

ны нижней плоскости корпуса 1;

в) для обеспечения положения обрабатываемого отверстия

010,5 относительно отверстия 08 (рис. П1) за расчёт-

ный параметр приспособления следует выбрать допус-

тимое отклонение угла относительного положения осей

кондукторной втулки 4 (рис. ПЗ) и плавающего кони-

ческого срезанного (ромбического) пальца 9;

г) с целью обеспечения допуска смещения оси отверсти-

я 010,5 от оси цилиндрической поверхности Б (рис.

П1), значение которого 0,215 мм (указано в ТУ на

деталь), за параметр для расчёта приспособления на

точность изготовления целесообразно выбрать допуск

смешения оси кондукторной втулки 4 (рис. ПЗ) от

общей оси призм 8 и 10 при виде сверху (сбоку со

стороны торцов призм).

Подобным образом можно выбрать параметр приспособ-

ления для обеспечения заданного отклонения от соосности

обрабатываемого отверстия 06 и поверхности А детали

(рис. П1).

Расчёт приспособления на точность. Ниже приведён

расчёт приспособления на точность по одному из описанных

выше параметров — допуску расстояния от оси кондуктор-

ной втулки 4 (рис. ПЗ) до опорного торца призмы 10.

При условии, что середины полей допусков межцептро

вых расстояний в деталях и кондукторной плите совпадают,

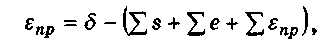

расчёт целесообразно вести по формуле (8.2):

определяя все расчётные факторы. Допуск обработки заго-

товки (размер 35 мм) из условий чертежа детали 8 = 0,62 мм

(±0,31). В соответствии с принятой схемой (рис. ПЗ) в конст-

рукции приспособления предусмотрена одна вертикальная

кондукторная втулка 4, которая впрессовывается непосред-

ственно в отверстие плиты кронштейна 2. Поэтому имеется

только один односторонний максимальный зазор sx между

сверлом и кондукторной втулкой, который складывается из

максимального зазора посадки (посадка между сверлом и

втулкой F7/h7) и зазора изнашивания втулки. Максималь-

ный зазор посадки складывается из предельных значений

допусков размеров отверстия втулки (+0,034 мм) и сверла

(-0,018 мм). Допуск износа принимается +0,062 мм [5].

Тогда

В связи с наличием одной кондукторной втулки в расчё-

те следует учитывать только один эксцентриситет ev В соот-

ветствии с вышеприведёнными рекомендациями

Для одной вертикальной кондукторной втулки будет

иметь место одна погрешность от перекоса сверла £л1, кото-

рая рассчитывается по формуле (8.4):

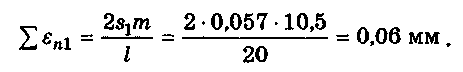

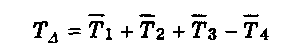

Здесь s1 = 0,057 мм; т = d = 10,5 мм; длина кондуктор-

ной втулки 010,5 по ГОСТ 18430-73 I = 20 мм.

Все найденные значения факторов подставляются в фор-

мулу,  и вычисляется значение епр:

и вычисляется значение епр:

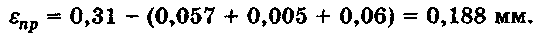

Таким образом, допуск изготовления приспособления по

размеру 35 мм равен ±0,188 мм.

Определение допусков размеров деталей осуществляется

решением прямой задачи при расчёте нанесённой на рисун-

ке ПЗ размерной цепи Т. Замыкающим звеном является

размер Тй с допуском 8Г = ±0,188 мм, связывающий ось

кондукторной втулки 4 и торец призмы 10. Размер Т1 связы-

вает оси внутренней рабочей и наружной посадочной цилин-

дрических поверхностей втулки 4. Размер Т2 соединяет оси

отверстий под втулку 4 и под штифт кронштейна 2. Размер Т3

связывает оси отверстий под штифты корпуса 1, определяю-

щих положения кронштейна 2 и призмы 10; размер Т4 —

ось отверстия под штифт и рабочий торец призмы 10.

Задача. Обеспечить размер (35±0,188) мм методом пол-

ной взаимозаменяемости. Из расчёта приспособлений на точ-

ность следует, что минимальный размер TDmin = 34,812 мм;

максимальный ТЛтах = 35,188 мм. Следовательно, поле до-

пуска размера Тй будет Ът& = TDmax - TDmin = 0,3768 мм, а

координата середины поля допуска

Уравнение размерной цепи в соответствии с рисунком ПЗ

имеет вид

(отклонение от соосности Тх изменяется от 0 до допустимого

значения, т.е. Тг = 0; принимается Т2 = 22 мм и Т3 = 25 мм).

Из приведённого выше уравнения определяется Т4:

С учётом степени сложности достижения требуемой точ-

ности составляющих звеньев и рекомендаций по экономичес-

кой точности обработки можно установить: 8Т = 0,01 мм, так

как отклонение от соосности кондукторных втулок рекомен-

дуется принимать ± 0,005 мм; 8Т = 0,146 мм; 8Т =0,12 мм;

8Т =0,1 мм. Принимаются координаты середин полей допус-

ков: АдТ = +0,005 мм; \T = +0,073 мм; ЛоТ = +0,06 мм.

Координата середины поля допуска четвёртого звена нахо-

дится из уравнения:

Правильность назначения допусков следует проверить по

формулам верхнего и нижнего (Лв и Лн) отклонений звеньев

путём подстановки значений 4оТ и <5Т соответственно через

ЛоТ. и 8Т., установленные при расчёте допусков:

Таким образом, допуски установлены правильно. При сим-

метричном расположении полей &р — ±0,005; &? = ±0,073;

<5уз = ±0,06; 5г4 = ±0,05.

С учётом рекомендаций (разд. 1.4, при сверлении сталь-

ных деталей при длине сверления 10 м износ кондукторных

втулок составляет 4 мкм) допустимый износ втулки ра-

вен 62 мкм, длина сверления на одной заготовке 38 мм, ко-

личество просверленных деталей до выхода втулки из строя

3600 шт., что практически неприемлемо. Поэтому принято

решение растачивать отверстия под кондукторную втулку 4

(рис. ПЗ) в кронштейне 2 на координатно-расточном станке

в сборе с корпусом 1 и призмой 10 с непосредственным вы-

держиванием размера от опорной поверхности призмы 10 до

оси отверстия под втулку 4. В соответствии с рекомендация-

ми допуск расстояния от призмы 10 до втулки 4 с учётом

эксцентриситета последней принимается ±0,03, т.е. на при-

способлении задаётся размер 35±0,03. Тогда допуск износа

можно увеличить от 62 до 380 мкм, что обеспечит сверле-

ние 25 тыс. заготовок до полного изнашивания втулки.

Подобные ужесточения следует применить в отношении

горизонтальной кондукторной втулки 3 (рис. ПЗ). С учётом

равномерного сверления всех деталей годового объёма вы-

пуска (N = 120000 шт.) в ТУ на приспособление следует за-

ложить два требования: 1 — растачивать отверстия под кон-

дукторные втулки на приспособлении в сборе; 2 — контроль

точности приспособления по обеспечению положения обра-

батываемых отверстий на заготовке производить через каж-

дые 2,5 месяца эксплуатации.

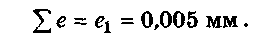

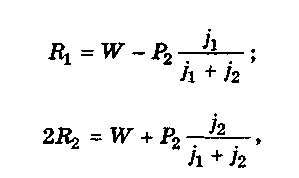

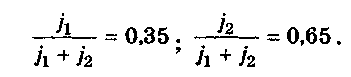

Силовой расчёт приспособления. Потребная сила зажима

заготовки определяется из условия равновесия заготовки с

учётом коэффициента запаса k. В рассматриваемом случае

осевая сила Р2 и момент резания М2 (рис. П2) уравновеши-

ваются реакциями призм и прихвата. Смещению заготовки

от действия осевой силы Рг и момента Мх будут противодей-

ствовать силы трения, создаваемые силами зажима W

(рис. П4). Условия равновесия заготовки с учётом коэффи-

циента k можно выразить уравнениями:

где k — коэффициент запаса, в соответствии с рекомендаци-

ями главы 4

Fx — сила трения между поверхностью Б радиусом гБ

(рис. П4) заготовки и поверхностью прихвата, F1 = R\fx (здесь

Rx — реакция заготовки на зажимной элемент, f± — коэф-

фициент трения в контакте заготовки с зажимным элемен-

том);

F& • ^2 ~~ силы трения соответственно между поверхнос-

тями А радиусом ГдиВ радиусом гв и гранями призм. Из

Рис. П4 Схема для расчёта потребной силы зажима W:

а — вид заготовки спереди;

условия симметричности схемы закрепления заготовки от-

носительно W и Р2 реакции R2 призм и реакции Щ граней

каждой призмы равны, т.е.:

f2 — коэффициент трения в контакте заготовки с уста-

новочными элементами (гранями призм), принимается

/ = /2 = 0,16;

а — угол призмы, а = 90 °;

fnp — приведённый коэффициент трения,

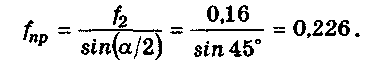

Зажимное устройство следует отнести к первой группе,

так как в нём предусмотрен самотормозящийся механизм

(эксцентриковый). Поэтому в расчёте нужно учитывать уп-

ругие характеристики систем зажимного и установочного эле-

ментов. Тогда:

jy, j2 — жёсткости систем соответственно зажимного и

установочного элементов. По рекомендациям главы 9 при-

нимается:

После подстановки приведённых выше значений уравне-

ния равновесия примут вид:

Решением этих уравнений относительно W и W" и под-

становкой цифровых значений (из исходных данных и чер-

тежа детали Рх = ИЗО Н; Р2 = 3070 Н; Мх = 3450 Нмм;

гА = 20 мм; гБ = 19 мм; гв = 17,5 мм) определяется потребная

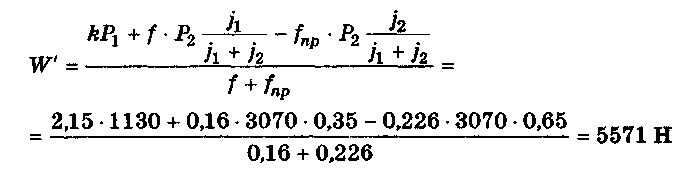

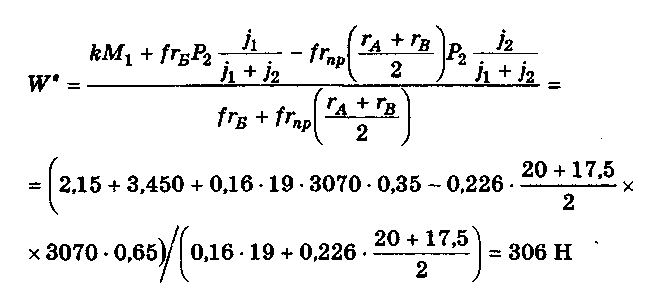

сила зажима W:

Для дальнейших расчётов принимается наибольшее зна-

чение из W и W", т.е. W = 5571 Н.

|

|

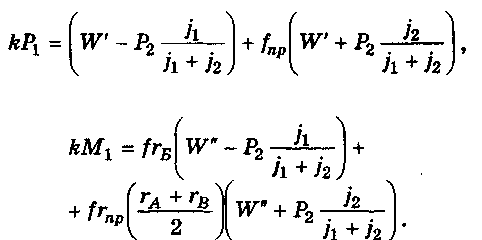

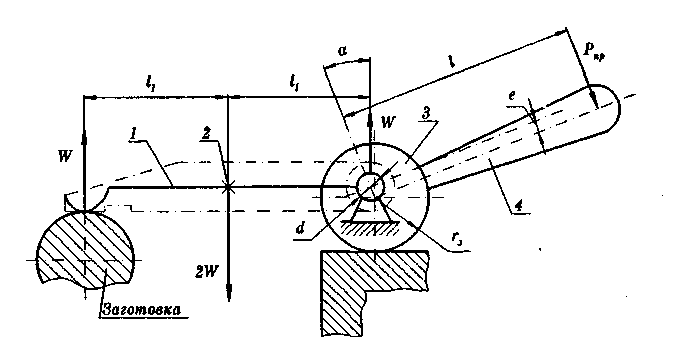

Схема зажимного устройства показана на рисунке П5.

Из неё следует, что конструктивно выбран рычажный зажим,

имеющий прихват (рычаг) с одинаковыми плечами I. Разме-

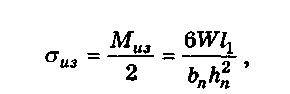

ры сечения прихвата (изготовлен из стали 45) можно опреде-

лить из формулы:

где аиз — напряжение при изгибе (допускаемое напряжение

для стали 45 после нормализации [стиз] = 125 МПа);

W — обеспечиваемая сила зажима (W = 5571 Н);

1г — плечи рычага (принимается длина рычага 120 мм;

1Х = 60 мм);

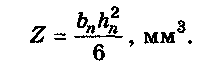

Ьп — ширина (без паза) опасного сечения прихвата, мм;

hn — высота сечения прихвата (принимается hn = 25 мм);

Z — момент сопротивления сечения прихвата:

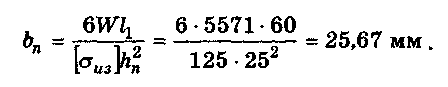

Путём приравнивания аиз = [<тиз] и решения приведённо-

го уравнения определяется ширина сечения:

По выявленным данным выбирается прихват передвиж-

ной шарнирный из стали 45 с размерами: длина 1п = 125 мм;

ширина Вп = 50 мм; hn = 25 мм и площадь опасного сечения

bnhn = 30-25 мм . Прихват дорабатывается с целью получе-

ния рабочего зажимного элемента в виде вилки.

Затем в соответствии с рекомендациями главы 9 осуще-

ствляется расчёт эксцентрикового зажима. Принят круглый

эксцентрик.

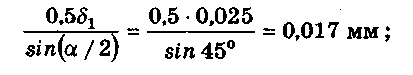

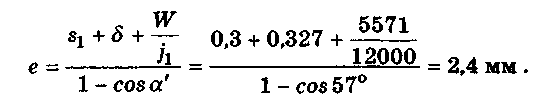

Для расчёта эксцентриситета е принимаются следующие

значения величин: зазор sx = 0,3 мм; допуск размера заго-

товки 5 в данном случае будет представлять собой величину

колебания по высоте положения линии контакта заготовки с

прихватом, состоящую из половины допуска размера 038

(0,5 • 0,62 = 0,31 мм) и просадки оси заготовки в призмах

здесь Si — допуск размеров 04Of7 и 035h7;

а — угол призмы, а = 90°, т.е. 5= 0,31+ 0,017 = 0,327 мм;

W = 5571 Н;

жёсткость системы зажима заготовки в приспособлении

у-! = 12000 Н/мм;

угол поворота эксцентрика из условий удобства зажима

аэ = 123 °, тогда а' = 180 ° - аэ = 57 ° (cosa3 = cosa' = 57 °).

Расчёт осуществляется по формуле:

Принимается е = 2,5 мм.

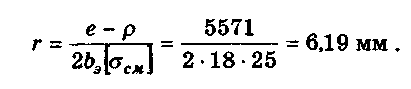

Радиус цапфы г = d/2 эксцентрика при ширине цапфы

Ъэ = 18 мм и значении [сгСЛ] = 25 МПа определяется по фор-

муле:

Устанавливается г = d/2 = 6,5 мм .

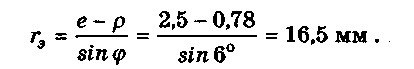

Диаметр эксцентрика можно определить по зависимости

D3 = 18е = 18 • 2,5 = 45 мм. Более точно радиус эксцентрика

гэ (при р = rf = 6,5 ■ 0,12 = 0,78 мм; ср = 6 °) можно рассчи-

тать по формуле:

Принимается D3 = 2гэ = 50 мм. При этом условие само-

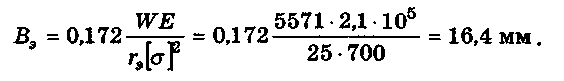

торможения будет также обеспечиваться. Ширина эксцент-

рика Вэ (при W = 5571 Н, Е = 2,1 • 103 МПа; гэ = 25 мм; для

стали 20 после цементации и закалки от = 350 МПа,

[а] = 2стг = 700 МПа) определяется по формуле:

Устанавливается Вэ = Ьэ = 18 мм.

В соответствии с ГОСТ 9061-68 выбирается эксцентрик

круглый 18x50 из стали 20; с эксцентриситетом е ~ 2,5 мм;

шириной Вэ = Ъэ= 18 мм; диаметром Da = 50 мм и диамет-

ром цапфы d = 13 мм.

Затем решается вопрос о приводе эксцентрика для обес-

печения потребной силы зажима W. Устанавливается угол

а = 53 °, <р = 6 °; сила, которую рабочий может прикладывать

к рукоятке, Рпр — 150 Н (рис. П5).

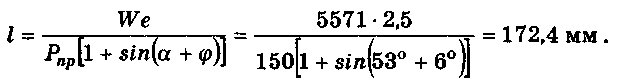

Из ранее приводимого уравнения (гл. 9) определяется

длина рукоятки

По стандарту выбирается рукоятка 7061-0077 (исполне-

ние 1)

Дата добавления: 2021-06-28; просмотров: 483;