Зажимным устройством

бу 16 и длинные концы рычагов 13, соединённые посред-

ством пальцев 15 со стойками шайбы 16.

При этом рычаги 13 поворачиваются на осях 19. Корот-

кие концы этих рычагов воздействуют на штоки 10, кото-

рые, сжимая пружины Ли перемещаясь во втулке 2, давят

на пяты 3 рычагов 4. В результате рычаги 4 поворачиваются

вокруг осей 6 стоек 9 и посредством осей 8 и коромысел 5

поджимают с необходимой силой обрабатываемые заготовки

к стойкам 7. Зажим обеспечивает заданное положение заго-

товок при фрезеровании.

По окончании обработки перекрывается пневмомагист-

раль и открывается выход воздуха из камеры в атмосферу.

При этом под воздействием пружин 11 штоки 10 отходят

вниз и поворачивают в исходное положение рычаги 13. При

повороте длинные концы рычагов 13 поднимают вверх шай-

бу 16 и способствуют выправлению и обратному прогибу ди-

афрагмы 14. С опусканием вниз штоков 10 рычаги 4 под дей-

ствием собственной силы тяжести (центр тяжести рычагов

смещён от оси их поворота в сторону регулируемых пят 3)

поворачиваются вокруг осей 6 и отводят от заготовок зажим-

ные элементы — коромысла 5. Зажим отключается, обрабо-

танные заготовки вынимаются из приспособления. При ус-

тановке новых заготовок цикл повторяется.

Приспособление устанавливается на стол горизонтально-

фрезерного станка и ориентируется по Т-образным пазам стола

направляющими шпонками 12. Обработка поверхностей А

заготовок осуществляется фрезой, устанавливаемой в нуж-

ное положение с помощью щупа и установов 22.

В результате рассмотрения приспособления можно сде-

лать вывод, что сила, создаваемая диафрагменным пневмо-

приводом, передаётся на длинные концы рычагов 13 и при

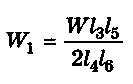

равенстве расстояний 1г и 12 на каждый рычаг действует сила,

равная W/2. На других концах рычагов действуют силы 2/

(без учёта сил трения). Эти силы изменяются по направле-

нию действия и значению рычагами 4. Таким образом,на

каждое коромысло 5 действует одна и та же сила

икаждый пакет заготовок при равенстве плеч коромысла

поджимается к стойкам 7 двумя силами, равными W1/2. В

этом плане в приспособлении осуществлена схема параллель-

ной передачи сил зажима. Но в каждом пакете три заготов-

ки, и силы зажима W1/2 последовательно передаются от ко-

ромысла 5 на первую заготовку, от неё — на вторую, а от

второй — на третью. И в этом плане в приспособлении реа-

лизуется схема последовательной передачи сил зажима.

В случаях, когда в многоместном приспособлении обра-

батываются различные поверхности заготовок и возникают

неодинаковые силы резания (рис. 1.40, б), расчёты потреб-

ных сил зажима, зажимных устройств и приводов к ним осу-

ществляются отдельно для каждой позиции. Например, для

указанного семипозиционного приспособления семь одновре-

менно установленных заготовок зажимаются индивидуально

предусмотренными устройствами, привод которых осуществ-

ляется от 24 гидроцилиндров. При проектировании подоб-

ных многоместных приспособлений желательно предусмат-

ривать централизованное управление приводами зажимных

устройств всех позиций.

Контрольные вопросы

1. Изложите методику и принципы расчёта сил зажима

заготовки (детали) в приспособлении.

2. Какие расчётные факторы используются в силовых

расчётах приспособлений.

3. Как осуществляется расчёт потребных зажимных сил

из условия несдвигаемости заготовки (детали) при об-

работке (сборке)?

4. Какие зажимные устройства используются в приспо-

соблениях?

5. Какова методика расчёта различных зажимных уст-

ройств приспособлений?

6. Как выбираются и используются приводы в приспособ-

лениях?

7. Опишите общую методику силового расчёта приспособ-

лений.

8. В чём заключается анализ существующих конструк-

ций приспособлений? За счёт чего он осуществляется?

9. Изучите описание рассмотренной в разделе конструк-

ции приспособления.

10. Ознакомьтесь с приведённым примером силового рас-

чёта и самостоятельно выполните силовой расчёт при-

способления другой конструкции.

ГЛАВА 10

ВЫБОР МАТЕРИАЛОВ

И РАСЧЁТ ОСНАСТКИ НА ПРОЧНОСТЬ

10.1 Выбор конструкционных материалов

деталей оснастки

После расчёта точности изготовления приспособления и

силового расчёта необходимо выбрать конструкционные ма-

териалы для деталей приспособления, назначить термичес-

кую (химико-термическую, электрохимическую и т.п.) обра-

ботку или вид покрытия и рассчитать размеры элементов из

условий прочности.

Материалы для деталей (элементов) приспособлений сле-

дует выбирать исходя из условий работы и эксплуатацион-

ных требований, предъявляемых к этим деталям. Так, к ус-

тановочным элементам приспособлений, которые являются

опорами заготовки в приспособлении и определяют её поло-

жение в пространстве, предъявляются требования точности,

прочности, жёсткости, износостойкости. Применительно к за-

жимным элементам на первый план выдвигаются прочность,

жёсткость и надёжность. Корпуса объединяют в единую кон-

струкцию элементы приспособления и воспринимают все

силы, действующие на заготовку в процессе её закрепления

и обработки. Поэтому они должны обладать достаточно вы-

сокой прочностью, демпфирующими свойствами, жёсткостью

и длительное время сохранять точность расположения рабо-

чих поверхностей. Подобные требования предъявляются и к

другим элементам приспособлений. В определённой степени

многие из названных требований обеспечиваются конструк-

цией и размерами деталей приспособлений. А вот износос-

тойкость, прочность и жёсткость элементов и компактность

приспособлений в большей части зависят от правильного

выбора конструкционных материалов, химико-термической,

отделочной обработки и покрытий.

Рекомендации по применению металлов и неметалличес-

ких составов в качестве конструкционных материалов для

различных деталей (элементов) приспособлений, применяе-

мая химико-термическая обработка, достигаемые твёрдость

и технологические свойства материалов в состоянии постав-

ки представлены в таблицах 10.1...10.5.

Таблица 10.1

Стали, используемые для деталей приспособлений,

их обработка и свойства

| Детали и условия их работы | Марка стали | Химико- термиче- ская обра- ботка (ХТО) | Твёр- дость, HRC3 | Сваривае- мость |

| Прокладки, шайбы, заклёпки | СтО, Ст1, Ст2 | Без ХТО | - | Хорошая |

| Сварные детали, щитки, крышки, оправки, валы, оси, клинья, штифты и другие де- тали, работающие при малой и средней нагрузках | СтЗ, Ст4 | Тоже | - | Тоже |

| Ст5 | Нормали- зация | - | Тоже | |

| Шпонки, зубчатые колёса, валы с повышенной прочно- стью и твёрдостью | Стб | Закалка в воде, от- пуск | 49...51 | Ограничен- ная |

| Пальцы, оси, зубчатые колёса, кулачковые муфты, шпинде- ли, валы, кондукторные втул- ки диаметром более 25 мм, пальцы и другие детали: | Цемента- ция, за- калка в масле, отпуск | |||

| повышенной износостойкости | 10,15,20 | 57...63 | Хорошая | |

| высокой износостойкости | 15Х, 20Х, 20ХН | 59...63 | Удовлетво- рительная | |

| Крепёжные детали, кондук- торные плиты, прихваты, на- жимные винты, муфты со- единительные, работающие при средних нагрузках | 25 35 | Закалка в воде, от- пуск | 28...34 31...51 | Хорошая Ограничен- ная |

| 35Х, 35ХН, ЗОХГСА | Закалка в масле, отпуск | 46...51 | Ограничен- ная |

Продолжение таблицы 10.1

| Валы, оси, штоки, шпиндели, зубчатые колёса, плунжеры, эксцентрики, пальцы, ролики и другие детали, работающие на изнашивание при средних скоростях | 40, 45, 50, 55 | Закалка в воде, от- пуск | 2S...56 | Тоже |

| 40Х, 45Х, 50Х, 40ХГ, 40ХН | Закалка в масле, отпуск | 31...56 | // | |

| Зубчатые колёса, валы, втул- ки, пальцы шаровые, элемен- ты УСП и другие детали, ра- ботающие при больших ско- ростях и нагрузках ударного характера | 12ХНЗА, 15ХГНТА, 18ХГ, 18ХГТ, 20ХГТ, ЗОХГТ | Цемента- ция, за- калка в масле, отпуск | 57...63 | II |

| Эксцентрики, кольца пру- жинные, пружины общего назначения, работающие при средних нагрузках | 65, 70, 55С2 | Закалка в масле, отпуск | 38...53 | Плохая |

| Зубчатые колёса, валы, оси, диски фрикционные, элемен- ты разжимные и пружины общего назначения, ножи и другие детали, работающие в условиях истирания и знако- переменных нагрузок | 50Г | Закалка в масле, отпуск | 28...60 | Плохая |

| 60Г | Тоже | |||

| 65Г | Тоже | |||

| 35Г2 | Удовлетво- рительная | |||

| 45Г2 | Ограничен- ная | |||

| 50Г2 | Плохая | |||

| Тонкостенные гильзы, гофри- рованные втулки, пружины и другие ответственные преци- зионные детали упругого дей- ствия, работающие в сложных условиях истирания и высо- ких знакопеременных напря- жений | 55ГС, 50ХФА, 50ХГФА, 50С2, 60С2, 60С2ХА, 60СХФА, 65С2ВА | Тоже | 39...61 | Плохая |

Продолжение таблицы 10.1

| Шпиндели, копиры, эксцен- трики, оправки, кулачки, зуб- | 38ХЮ, 38ХМЮА, | Азотиро- вание | 66...69 | |

| чатые колёса, гладкие калиб- ры, шаблоны, установки, ро- | 38ХВФЮ | |||

| лики, шары и другие детали с | 9X1, 12X1, ШХ15 | Закалка в масле, отпуск | Плохая | |

| высокими поверхностной и твёрдостью и износостойко- стью, работающие при высо- | 62...65 59...65 | |||

| ких нагрузках | ||||

| Пальцы и пластины устано- | ||||

| вочные, центры, втулки кон- | У7, | Закалка | ||

| дукторные диаметром до | У7А, | через воду | 61 65 | То же |

| 25 мм, цанги, оправки и дру- | У8, | в масле, | ||

| гие детали, работающие в | У8А | отпуск | ||

| условиях ударов и толчков | ||||

| Копиры и копирные ролики, | У8ГА | |||

| оправки, втулки кондуктор- | У10 | |||

| ные, шаблоны и другие дета- | У12, | То же | 63...67 | |

| ли с высокой твёрдостью, | У12А | |||

| работающие в безударных | У13А | |||

| условиях | ||||

| Эталонные зубчатые колёса, | ||||

| копиры, оправки и другие детали, для которых не до- | ХВГ | 63...64 | Ограничен- | |

| пускается коробление при | ||||

| термообработке |

Таблица 10.2

Стали, рекомендуемые для изготовления заготовок деталей

приспособлений литьём

| Детали (элементы) приспособлений | Марка стали |

| Ненагруженные (плиты, вилки, стаканы, корпусы, кронштейны и т.п.) | 25Л |

| Малонагруженные (рычаги, планшайбы, корпусы патронов, кронштейны и т.п.) | 35Л |

| Особо нагруженные (вилки, цапфы, стержни и т.п.) | 45Л |

Таблица 10.3

Серые и высокопрочные чугуны, рекомендуемые

для отливки заготовок деталей приспособлений

| Детали (элементы) приспособлений | Марка чугуна | Твёрдость, НВ (в состоянии поставки) |

| Работающие в условиях средних нагрузок без | ||

| трения (крышки, планшайбы крупные, плиты, | СЧ10 | 143...229 |

| стойки, корпусы, шкивы, маховики и т.п.) | ||

| Работающие в условиях средних нагрузок с | ||

| давлениями между трущимися поверхностя- ми, равными примерно 0,5 Н (основания, | СЧ15 | 163...229 |

| корпусы, салазки, шкивы, планшайбы) | ||

| Работающие в условиях средних нагрузок на | ||

| изнашивание и отливки больших габаритов | ||

| (втулки подшипников тихоходных передач, | СЧ18 | 170...229 |

| корпусы пневмокамер и пневмоцилиндров, | ||

| корпусы приспособлений) | ||

| Работающие в условиях больших нагрузок на | ||

| изнашивание при высокой герметичности | СЧ20 | 170...241 |

| (гидроцилиндры, гильзы, корпусы) | ||

| Ответственные детали, работающие в усло- | ||

| виях больших нагрузок на изнашивание (от- | СЧ25 | 180...250 |

| ливки сложной конструкции) | ||

| Работающие в условиях изнашивания и виб- | ||

| рационных нагрузок (корпусы, зубчатые ко- | ВЧ 45-5 | 160...220 |

| лёса, кронштейны и т.п.) | ||

| Ответственные детали, работающие в усло- | ||

| виях вибрационных нагрузок (корпусы, зуб- | ВЧ 60-2 | 200...280 |

| чатые колёса и т.п.) |

Таблица 10.4

Цветные металлы и сплавы, используемые

в производстве приспособлений

| Детали (элементы) приспособлений | Конструкционный материал | |

| Наименование | Марка | |

| Литые заготовки ответственных деталей (планшайбы, шкивы, ро- торы, корпусы пневмоцилиндров) и крупных нагруженных деталей (корпусы, блоки) | Сплавы алюминие- вые литейные | АК9ч |

| Литые заготовки деталей сложной конфигурации для работы в усло- виях средней нагруженности, а также для свариваемых деталей | АК7ч | |

| Втулки подшипников при сопря- жении с термически обработанны- ми валами | Сплавы алюминие- вые литейные | АК4, АК4-1 |

| Катоды, контакты, детали, тре- бующие хорошей электропровод- ности, изоляционные слои магнит- ных приспособлений, обмотка электроприводов; литые заготовки подобных по назначению деталей | Медь | М1,М2 |

| МЗ | ||

| Гайки нажимных винтов, рабо- тающие на истирание в тяжёлых условиях; массивные червячные винты | Латунь, алюминие- во-железо- марганцевая | ЛАЖМц66-6-3-2 |

| Детали, обладающие коррозион- ной стойкостью | Латунь алюминиевая | ЛА67-2.5 |

| Арматура, втулки, подшипники скольжения | Латунь алюминие- во-железная | ЛАЖ60-1-1Л |

| Литые заготовки деталей, втулки | Латунь свинцовая | ЛС59-1Л |

| Зубчатые колёса | Латунь марганцево- оловянно-свинцовая | ЛМцОС58-2-2л |

| Упорные и опорные подшипники | Латунь марганцевая | ЛМц58-2Л |

| Несложные по конфигурации от- ветственные детали | Латунь марганцево- железная | ЛМцЖ55-3-1 |

Продолжение таблицы 10.4

| Втулки и вкладыши подшипников сколь- | ||

| жения, работающие в паре с термически | ||

| обработанными валами при средних ско- | ||

| ростях; червячные колёса, работающие в | БрА9ЖЗЛ | |

| паре с термически обработанными червя- | ||

| ками; детали насосов, работающие на | Бронзы | |

| истирание; фрикционные диски, упорные | безоловянные | |

| кольца | ||

| Втулки и вкладыши подшипников сколь- | ||

| жения, работающие в условиях больших | БрСЗО | |

| нагрузок и высоких скоростей в паре с | ||

| термически обработанными валами | ||

| Подшипники шпинделей; венцы червяч- ных колёс, работающие в паре с незака- лёнными червяками | Бронзы оловянные вторичные литейные | Бр05Ц5С5 |

| Втулки подшипников, гайки ходовых винтов | Бр04Ц4С17 | |

| Ответственные втулки и вкладыши под- | Бронзы оловянно- фосфоритные | |

| шипников скольжения, венцы червячных колёс, работающие в паре с термически обработанными червяками | БрОФ1 |

Таблица 10.5

Неметаллические конструкционные материалы,

используемые для деталей приспособлений

| Детали (элементы) приспособлений | Материал |

| Наименование и марка | |

| Вкладыши подшипников, втулки, зуб- чатые колёса и другие конструкцион- ные детали | Пластики древесные слоистые: ДСП-В, ДСП-Б |

| Самосмазывающиеся подшипники скольжения | ДСП-В-м, ДСП-Б-м |

| Зубчатые колёса, малонагруженные ролики и корпусы сборочных приспо- соблений | Текстолит конструкционный ПТК |

| Неответственные детали (ручки и т.п.) | ПТ |

Дата добавления: 2021-06-28; просмотров: 511;