Продолжение таблицы 10.4

| Вкладыши подшипников скольжения | ПТМ-1, ПТМ-2 |

| Электроизоляционные детали, про- кладки | Текстолит листовой электротех- нический (А, Б, Г, ВЧ) |

| Детали с антикоррозионной стойко- стью; электроизоляционные детали | Винипласт листовой ВН и ВП |

| Конструкционные детали, обладаю- щие термоизоляционной способно- стью, детали тормозных устройств | Асботекстолит: А, Г |

| Прокладки | Картон прокладочный А и Б Паронит ПОН |

| Конструкционные малонагруженные детали | Фибра листовая: ФТ |

| Детали с электроизоляционной спо- собностью | ФЭ |

| Диафрагмы, прокладки, буфера | Резина техническая листовая (ТМКЩ - тепломорозокислото- щелочестойкая, ОМБ - ограни- ченно-маслобензостойкая, ПМБ - повышенно-маслобензостойкая) |

| Уплотнительные детали | Резина для деталей |

| Манжеты, прокладки | Кожа техническая |

| Сальники, смазывающие фитили и тампоны | Войлок технический полугрубо- шерстный |

| Рабочие жидкости разжимных и дру- гих устройств | Гидропластмасса ДМ и СМ |

| Клеевые составы для склейки метал- лов, текстолита, фибры | Клеи БФ-2, БФ-4 и др. |

| Клеевой состав для склейки металлов, металлов с кожей, резиной, резины с резиной, кожи с кожей | Клей № 88 |

| Гибкие воздуховоды, работающие в условиях давления до 2 МПа | Рукава резиновые напорные с тек- стильным каркасом |

| Корпуса небольших приспособлений, плиты кондукторные, втулки для на- правляющих штанг подвесных кон- дукторов и колонок штампов | Эпоксидно-диановые смолы и компаунды на их базе с наполни- телями (стекловолокно, стружка металлическая и др.) |

10.2 Используемые покрытия для деталей

и их химико-термическая обработка

При выборе материалов для элементов приспособлений

необходимо решить вопросы о виде покрытия поверхностей,

химической и электрохимической обработки деталей. Покры-

тия и химическая обработка применяются для улучшения

эксплуатационных, защитных и декоративных свойств дета-

лей приспособлений. Существуют лакокрасочные, гальвани-

ческие, химические и металлизационные покрытия, оксид-

ные и фосфато-оксидные процессы обработки деталей.

Лакокрасочные покрытия стандартизованы. В зависимос-

ти от условий эксплуатации лакокрасочные покрытия подраз-

деляются на стойкие внутри помещений, атмосферостойкие,

масло- и бензостойкие, водостойкие, электроизоляционные. В

выборе цветов покрытия следует руководствоваться цветовы-

ми решениями лакокрасочных покрытий оборудования, на ко-

тором предполагается использование данного приспособления.

К гальваническим покрытиям металлов относятся мед-

нение, хромирование (износостойкое и защитно-декоратив-

ное), цинкование, кадмирование и другие процессы.

Меднение используется с целью обеспечения повышен-

ных приработочных свойств поверхностей деталей, работаю-

щих в узлах трения скольжения (шлицевые соединения, пары

трения типа вал-втулка, выступ-паз, «ласточкин хвост» и

т.п.); уплотнения зазоров; уменьшения шума и улучшения

прирабатываемости зубчатых передач; защиты от коррозии.

Средняя расчётная толщина слоя покрытия для достижения

указанных выше целей составляет 5... 15 мкм.

Износостойкое хромирование приводит к повышению

работоспособности (прежде всего износостойкости) деталей,

работающих в условиях истирания (шейки валов, оси, паль-

цы, рейки, направляющие и установочные элементы и т.д.).

Прочность соединения хрома с основным металлом достаточ-

но высокая. Хромовое покрытие обладает стойкостью против

воздействия азотной кислоты и растворов щелочей, длитель-

ное время сохраняет свои декоративные свойства (цвет и

блеск), хорошо выдерживает равномерно распределённую по

поверхности нагрузку, но разрушается в условиях ударных

нагрузок. Толщина слоя покрытия обычно равна 10.„30 мкм.

Защитно-декоративное хромирование применяется для

деталей несложной формы, работающих в условиях истира-

ния при незначительных силовых воздействиях (различные

рукоятки, маховички, штурвалы и т.п.). Толщина слоя по-

крытия — 2...5 мкм.

Цинкование (толщина слоя 10...30 мкм) используется для

защиты деталей из чёрных металлов от коррозии. Обычно

этому покрытию подвергаются детали, работающие в усло-

виях влаги, мелкие резьбовые (крепёжные) детали и т.д.

Кадмирование (толщина слоя 7... 15 мкм) применяется для

покрытия деталей из стали, чугуна, меди и медных сплавов.

Слой кадмиевого покрытия более пластичен, чем цинкового.

Поэтому кадмирование широко используется для защиты от-

ветственных резьбовых соединений и деталей сборочных еди-

ниц, которые требуют герметичной (плотной) сборки.

Из химически наносимых покрытий наибольшего внима-

ния заслуживает химическое никелирование. В результате

никелирования на обрабатываемую поверхность детали при-

способления наносится никелевый осадок, образуемый путём

химического восстановления ионов никеля ионами гипофос-

фата. Химическое никелевое покрытие характеризуется вы-

сокой равномерностью слоя по толщине (отклонение не пре-

вышает 10 %), повышенной коррозионной стойкостью, малой

пористостью и высокой износостойкостью, особенно в услови-

ях сухого трения. Толщина слоя покрытия — 10...12 мкм.

Химическое никелирование рекомендуется для покрытия плун-

жеров, штоков, деталей прецизионных пар трения, работаю-

щих в условиях сухого трения, оно улучшает также декора-

тивную отделку приспособлений.

Металлизация распылением используется для защиты

изделий от коррозии и декоративного оформления. В каче-

стве покрытия применяются олово, свинец, цинк, алюми-

ний, кадмий, сталь, бронза. В зависимости от применяемого

металла толщина слоя, наносимого за один проход, состав-

ляет 0,025...0,08 мм. Преимуществами металлизации распы-

лением являются: возможность покрытия крупных деталей

сложной конфигурации, простота нанесения металла и не-

сложность требуемого для этого оборудования. При решении

вопроса о металлизации напылением в конкретных услови-

ях следует учитывать, что прочность сцепления слоя покры-

тия с основным металлом пониженная, потери напыляемого

металла значительные, а в тонких слоях покрытия может

наблюдаться пористость.

В качестве химической и электрохимической обработки

деталей приспособлений применяются оксидирование, фос-

фатирование и другие процессы, заключающиеся в создании

на поверхностях металлических деталей неорганической за-

щитной плёнки толщиной 5...8 мкм.

Оксидирование стальных деталей осуществляется терми-

ческим способом и может быть двух видов — воронение (для

мелких деталей) и синение (для полированных деталей).

Плёнки, созданные в результате оксидирования и фосфати-

рования, защищают детали приспособлений от коррозии.

Следует учитывать, что создаваемые плёнки обладают пони-

женным сопротивлением истиранию, а фосфатирование мож-

но использовать для защиты от коррозии стальных деталей,

к декоративной отделке которых не предъявляется высоких

требований.

Общие требования к выбору металлических покрытий

виды, ряды толщин слоев и обозначения покрытий стандар-

тизованы.

10.3 Расчёт деталей оснастки на прочность

Прочность — одно из основных требований, предъявляе-

мых к деталям и приспособлениям в целом. Прочность дета-

лей может характеризоваться по ряду частных коэффициен-

тов запаса (надёжность материала, степень ответственности

детали, точность расчётных зависимостей, действующие силы,

другие факторы, определяющие условия работы детали) или

по номинальным допускаемым напряжениям. Вероятностные

расчёты и расчёты на прочность по коэффициентам запаса

могут использоваться в отдельных случаях для высокоответ-

ственных деталей машин и в исследованиях их надёжности.

Они более точны, но очень сложны и трудоёмки. Расчёты по

номинальным напряжениям менее точны, но значительно

проще, доступнее, менее трудоёмки, полно отражены в спра-

вочной литературе и широко используются в инженерной

практике. Поэтому наибольшее внимание уделено методике

этих расчётов.

С помощью расчёта можно решать две задачи:

а) проверку на прочность существующих деталей путём

сравнения фактических напряжений с допускаемыми

(проверочный расчёт);

б) определение размеров сечений деталей приспособлений

(предварительный проектный расчёт).

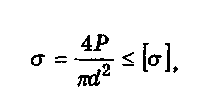

Расчёт на прочность (задача а) детали в виде стержня

круглого сечения, нагруженного осевой силой, по допускае-

мым напряжениям растяжения (сжатия) осуществляется по

формуле:

где а — фактическое напряжение  растяжения (сжатия), МПа;

растяжения (сжатия), МПа;

Р — расчётная осевая сила, Н;

d — диаметр опасного сечения (для резьбового стержня-

внутренний диаметр резьбы), мм;

[<т] — допускаемое напряжение растяжения (сжатия).

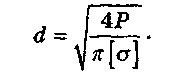

Определение необходимого размера опасного сечения

(задача б) для подобного случая можно производить по фор-

муле:

Полученное значение округляется в сторону увеличения

до целого или ближайшего стандартного значения. При на-

личии шпоночного паза в опасном сечении детали получен-

ное расчётом значение d следует увеличить на 5... 10 % .

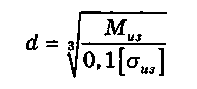

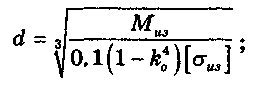

Расчёты на прочность валов и осей с целью определения

их размеров (задача б) можно производить по формулам:

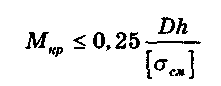

на изгиб (детали круглого сечения):

(ЮЛ)

(ЮЛ)

на изгиб (детали кольцевого сечения):

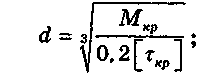

на кручение:

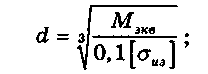

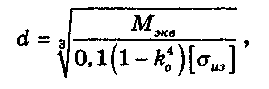

на изгиб с кручением (детали круглого сечения):

на изгиб с кручением (детали кольцевого сечения):

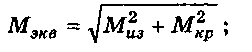

где Миз — изгибающий момент, Нмм;

Мкр — крутящий момент, Нмм;

Мэка — эквивалентный момент, Нмм;

[<тцз] — допускаемое напряжение при изгибе, МПа;

хкр — допускаемое напряжение при кручении, МПа;

k0 — отношение внутреннего диаметра вала (оси) d0 к

наружному d (djd).

Необходимо помнить, что оси рассчитываются только на

изгиб и срез, так как они не передают крутящего момента.

Валы и оси можно рассчитывать на жёсткость, но диа-

метр деталей в этом случае получается большим, чем при

расчёте на прочность. Расчёт на изгибную жёсткость состоит

из определения углов наклона и прогибов упругой линии осей

и валов и сравнения их с допускаемыми значениями. Следу-

ет отметить и сложность расчётов деталей на жёсткость. На-

пример, расчёт валов на жёсткость (задача а) при кручении

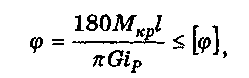

производится по формуле:

где (р — действительный угол закручивания вала, град;

[<р] — допускаемый угол закручивания (можно прини-

мать для большинства валов [<р] = 15' на 1 м длины; для ме-

нее ответственных валов [<р] принимается до 2 °);

Мкр — крутящий момент, Н-мм;

I — длина скручиваемой части вала, мм;

G — модуль упругости при сдвиге, МПа (для стали

G = 8 • 10 МПа);

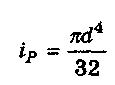

iP — полярный момент инерции сечения вала:

— для круглого сечения и

— для круглого сечения и

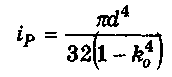

— для кольцевого сечения.

— для кольцевого сечения.

Уточнённый расчёт валов на прочность, в случае возник-

новения такой необходимости, заключается в определении

коэффициентов запаса для опасных сечений.

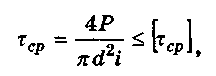

При нагружении соединения силами в плоскости (по по-

верхности) стыка деталей и в случаях установки штифта (ци-

линдрического гладкого стержня винта) без зазора и работы

на срез проверочный расчёт (задача а) штифта (винта) может

осуществляться по формуле:

где Р — сила среза, Н;

d — диаметр штифта (стержня винта), мм;

I — число стыков (количество штифтов или винтов) в

соединении;

[тср] — допускаемое напряжение среза, МПа.

Расчёт на прочность шпоночных и шлицевых соедине-

ний заключается в сравнении фактически передаваемого кру-

тящего момента с допускаемым моментом из условий проч-

ности шпонок (шлиц).

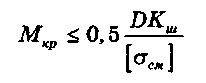

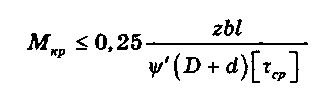

Расчёт на прочность шпоночных соединений (задача а)

производится по формулам:

на смятие:

(для призматических шпонок).

(для сегментных шпонок);

на срез:

(для призматических и сегментных шпонок),

где Мкр — крутящий момент (рассчитывается по передавае-

мой мощности и частоте вращения вала), Ним;

D — наружный диаметр вала, мм;

h — высота призматической шпонки, мм;

Кш — размер выступающей из паза части сегментной

шпонки, мм;

I — рабочая длина шпонки, мм;

[осм] — допускаемое напряжение смятия, МПа;

Ъ — ширина шпонки, мм.

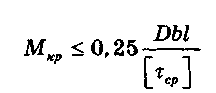

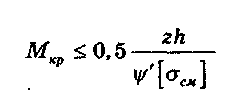

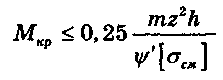

Проверочный расчёт на прочность шлицевых соединений

(задача а) может осуществляться по формулам:

на смятие:

(прямобочный профиль),

(эвольвентный профиль);

на срез:

(прямобочный и эвольвентный профили),

где Мкр — крутящий момент, Нмм;

г — число шлицев;

h — высота поверхности контакта (для прямобочного

профиля h = 0,5(D - d)2ful, здесь ful — фаска зуба и паза

шпоночного соединения, обычно фаска принимается равной

0,3...0,5 мм с допуском +0,2„.0,3; для эвольвентных шли-

цев с центрированием по боковым поверхностям h = т, с

центрированием по наружной цилиндрической поверхнос-

ти h = 0,9m);

D — наружный диаметр вала, мм;

d — внутренний диаметр отверстия, мм;

Ъ — ширина шлица, мм;

т — модуль эвольвентного соединения, мм;

у/' — коэффициент, учитывающий неравномерность рас-

пределения нагрузки по шлицам (у/' принимается равным

0,7...0,8).

При необходимости расчёты на прочность сварных соеди-

нений, пружин, подшипников, клиноременных, зубчатых

передач и других специфических сборочных единиц и дета-

лей следует выполнять по рекомендациям литературных ис-

точников.

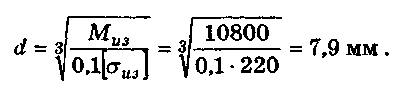

Пример. Рассчитать на прочность опасное звено приспо-

собления (рис. 9.18). Из рассмотрения данного приспособле-

ния можно прийти к выводу, что одной из наиболее нагру-

женных деталей является ось 6 стойки 9. Она воспринимает

повышенные нагрузки, связанные с зажимом обрабатывае-

мых заготовок. Направление действия создаваемой пневмо-

цилиндром силы меняется на противоположное посредством

рычагов 13. При этом она увеличивается в несколько раз.

Затем через штоки 10 и пяты 3 она передаётся на рычаг 4,

получает направление в сторону зажима заготовок и вновь

возрастает. Таким образом, на прочность целесообразно рас-

считывать наиболее нагруженное звено (в описанном случае

ось 6). Ось 6 в отверстиях рычага 4 и стойки 9 установлена с

зазором и будет работать на изгиб. В соответствии с приня-

тым решением она изготавливается из стали 20Х с цемента-

цией и закалкой до твёрдости 57...63 HRCd. Вид нагрузки П

(переменная). Допускаемое напряжение [ст^] для приведённо-

го случая равно 220 МПа [5]. Из силового расчёта выявлено,

что изгибающий момент Миз, действующий на опасное звено

приспособления, равен 10800 Нмм.

Минимальный диаметр оси можно рассчитать (задача б)

по формуле( 10.1):

В описанных условиях можно принять размер d = 10 мм,

что обеспечит более надёжную работу оси 6.

* Контрольные вопросы

1. Какие требования предъявляются к конструкционным

материалам для основных элементов приспособлений?

2. Как выбираются материалы для различных деталей

приспособлений?

3. Для чего применяется термическая (химико-термичес-

кая) обработка деталей приспособлений?

4. Какие гальванические, химические и лакокрасочные

покрытия используются при изготовлении приспособ-

лений?

5. Как выбираются детали приспособлений, которые не-

обходимо рассчитать на прочность?

6. Какие расчётные факторы используются в расчётах на

прочность?

7. В чём отличие, недостатки и преимущества широко

используемых в инженерной практике методов расчё-

та на прочность?

ГЛАВА 11

ИЗГОТОВЛЕНИЕ И ОБСЛУЖИВАНИЕ ОСНАСТКИ

Дата добавления: 2021-06-28; просмотров: 442;