Выбор подшипников. Определение расстояния между опорами. Эскизная компоновка редуктора

В корпусе редуктора размещаются его детали и узлы: валы, подшипники, зубчатые колеса, уплотнительные и регулировочные детали, дистанционные втулки, кольца и т.д. Материал корпуса обычно чугун СЧ 10 или СЧ 15. Плоскость разъема крышки и корпуса проходит через оси валов. В нижнюю часть корпуса (иногда ее называют картером) заливается масло.

На данном этапе конструирования выполняется эскизная компоновка редуктора с целью определения положения зубчатых колес относительно опор. Это необходимо для того, чтобы в последующем определить опорные реакции и выполнить проверку подшипников на долговечность, а также проверку валов на прочность по опасным сечениям. Наружные кольца подшипников устанавливаются в расточки корпуса и крышки, поэтому от расположения подшипников зависит конфигурация и габариты корпуса.

Для выполнения эскизной компоновки редуктора предварительно определяется толщина стенки корпуса δ [2, c.241]

δ = 0,025аW + 1

где аW – межосевое расстояние, мм.

Во всех случаях величина δ принимается ≥ 8 мм.

Далее выполняется компоновочный чертеж в одной проекции при снятой крышке корпуса; масштаб желательно принять 1:1 или 1:2 (1:2,5). Первый этап эскизной компоновки для большей точности рекомендуется выполнять на миллиметровой бумаге формата А3 или А2, в зависимости от габаритов редуктора.

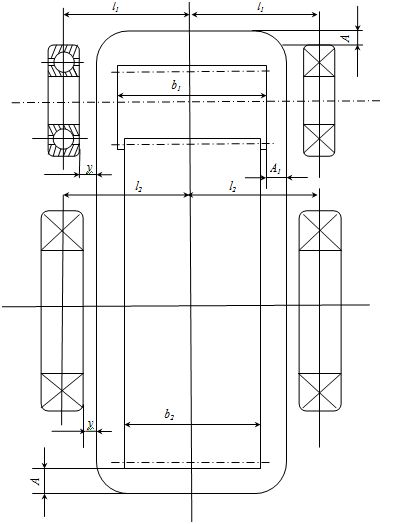

Порядок выполнения эскизной компоновки следующий (рис.8):

1) посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию, затем две вертикальные линии – оси валов на расстоянии аW (с учетом масштаба);

2) вычерчиваем упрощенно шестерню и колесо в виде прямоугольников, согласно их размерам b и d;

3) предварительно выбираем по диаметру посадочной поверхности вала радиальные шарикоподшипники, например: для быстроходного вала – подшипники легкой серии 208 (внутренний диаметр 40мм), для тихоходного вала – подшипники средней серии 312 – (внутренний диаметр 60 мм). Характеристику подшипников по ГОСТ 8338-75 выписываем в таблицу

| Условное обозначение подшипника | d | D | B | Динамическая грузоподъемность, кН |

| Размеры, мм | ||||

| 32,0 | ||||

| 81,9 |

4) определяем положение внутренней стенки корпуса:

- принимаем зазор между торцом шестерни и внутренней стенкой корпуса

А1 = 1,2 δ;

- принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ;

- принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = δ; если диаметр окружности выступов зубьев окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни, а не от подшипника.

Уточняем вопрос о смазке подшипников. Если в результате расчета зубчатой передачи окружная скорость в зацеплении 1 ≤ VОКР ≤ 12 м/с, то смазывание подшипников осуществляется путем разбрызгивания. Если же скорость VОКР < 1м/с, то для смазывания подшипников принимается консистентная смазка, которая закладывается в подшипник. В этом случае необходимо для предотвращения вытекания смазки из подшипника следует установить мазеудерживающие кольца. Для них между внутренней стенкой корпуса и торцом подшипника на компоновочном чертеже предусматривается размер y = 8…12 мм.

Рис.8. Эскизная компоновка редуктора

После выполнения эскизной компоновки находим расстояния l1 и l2 путем измерения или расчетом

l1 = b1/2 + A1 + y + B/2,

где B - ширина кольца подшипника.

Аналогично определяется l2. Если в результате получим l1 ≠ l2 , то рекомендуется с целью упрощения конфигурации корпуса принять эти размеры одинаковыми, по величине равными большему значению.

Дата добавления: 2021-06-28; просмотров: 734;