ИССЛЕДОВАНИЕ СУММАРНОЙ ПОГРЕШНОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ.

Точность механической обработки зависит от большого числа факторов – первичных погрешностей. Характер и степень влияния этих факторов определяются методом обеспечения точности и видом обработки.

При обработке заготовок на предварительно настроенном станке суммарную погрешность, или поле рассеивания выполняемого размера, можно выразить в общем виде следующей функциональной зависимостью:

(1)

(1)

где  - погрешность размера, возникающая в результате упругого отжатая звеньев технологической системы вследствие нестабильности сил резания;

- погрешность размера, возникающая в результате упругого отжатая звеньев технологической системы вследствие нестабильности сил резания;  - погрешность размера, возникающая при установке заготовки;

- погрешность размера, возникающая при установке заготовки;  - погрешность размера, возникающая при настройке станка;

- погрешность размера, возникающая при настройке станка;  - погрешность размера, вызываемая размерным износом режущего инструмента;

- погрешность размера, вызываемая размерным износом режущего инструмента;  - погрешность размера, вызываемая тепловыми деформациями технологической системы;

- погрешность размера, вызываемая тепловыми деформациями технологической системы;  - суммарная погрешность формы обработанной поверхности, вызываемая геометрическими неточностями станка, деформациями заготовки под влиянием сил закрепления и неравномерным по различным сечениям заготовки упругим обжатием технологической системы (под воздействием сил резания).

- суммарная погрешность формы обработанной поверхности, вызываемая геометрическими неточностями станка, деформациями заготовки под влиянием сил закрепления и неравномерным по различным сечениям заготовки упругим обжатием технологической системы (под воздействием сил резания).

Каждая погрешность, приведенная в выражении (1) не зависит одна от другой и для данного конкретного случая определяется условиями построения технологической операции. С учётом того, что закон распределения погрешностей  ,

,  ,

,  близок к нормальному, распределение

близок к нормальному, распределение  подчиняется закону равной вероятности, а распределение

подчиняется закону равной вероятности, а распределение  , недостаточно изученное, также приближенно подчиняется закону равной вероятности. При риске 0,27% формула (1) обработки принимает следующий вид:

, недостаточно изученное, также приближенно подчиняется закону равной вероятности. При риске 0,27% формула (1) обработки принимает следующий вид:

(2)

(2)

Определение величины суммарной погрешности обработанных заготовок можно производить расчетно-аналитическим способом на этапе проектирования технологических процессов, а также непосредственными промерами в процессе изготовления деталей на станках.

Определение суммарной погрешности обработки непосредственными измерениями

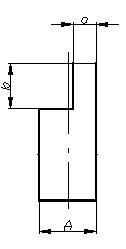

Для определения погрешности обработки непосредственными промерами партию заготовок из 5 штук последовательно обрабатывают в специальном приспособлении. После обработки каждой заготовка, которая символизирует собой определенную партию деталей, приспособление и инструмент снимаются со станка, а затем для обработки следующей заготовки устанавливаются вновь, и так для всех пяти заготовок. Это позволяет выявить влияние погрешности установки приспособления и погрешности закрепления заготовки на точность обработки. Настройку инструмента для получения заданных размеров(согласно чертежу детали, рис. 1,а,в) производят по угловому установу с помощью щупа (рис. 2).

Рисунок 1 - Деталь.

Рисунок 2 - Схема настройки инструмента.

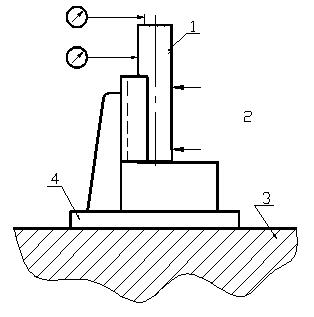

Перед обработкой каждой заготовки произвести измерение погрешности положения приспособления  после установки и закрепления его на столе станка согласно схеме рис. 3 и погрешности закрепления детали

после установки и закрепления его на столе станка согласно схеме рис. 3 и погрешности закрепления детали  (рис. 4).

(рис. 4).

Рисунок 3 - Схема измерения погрешности положения приспособления,  ; 1 – ось приспособления; 2 – ось стола станка.

; 1 – ось приспособления; 2 – ось стола станка.

Рисунок 4 - Схема измерения погрешности закрепления заготовки,  ; 1 – заготовка; 2 – сила закрепления заготовки; 3 – стол станка; 4 – приспособление.

; 1 – заготовка; 2 – сила закрепления заготовки; 3 – стол станка; 4 – приспособление.

После обработки заготовок непосредственным измерением определить значение размеров "а" и "в" (см. рис. 1) и найти суммарную погрешность обработки. Для размера "а"  , для размера "в"

, для размера "в"  .

.

Дата добавления: 2017-02-13; просмотров: 2183;