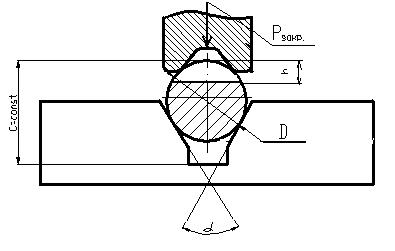

Схема базирования заготовки.

Рисунок 5 - Схема установки заготовки в призме

При обработке партии заготовок инструмент обычно настраивается относительно призмы на размер С – расстояние от пересечения опорных поверхностей призмы (т. О) до режущей поверхности инструмента. В этом случае наблюдается несовпадение конструкторской и технологической баз. Погрешность базирования определяется по формуле

, (3)

, (3)

где δ - допуск на диаметральный размер заготовки, мм; α- угол призмы; обычно α = 90 и 120°.

Величину погрешностей закрепления и положения заготовки рассчитать аналитически весьма сложно. Поэтому для определения погрешности установки заготовки в формулу (5) следует подставить значения  и, взятые из опыта, то есть рассчитать непосредственным измерением положения заготовки в процессе установки.

и, взятые из опыта, то есть рассчитать непосредственным измерением положения заготовки в процессе установки.

Погрешность настройки станка  представляет собой размер предельных положений режущего инструмента на станке при настройке его на выполняемый размер. При обработке деталей на фрезерных станках в специальных приспособлениях фреза устанавливается относительно приспособления с помощью щупа по установу, закрепленному в корпусе приспособления (см. рис. 2). Погрешность настройки по установу зависит от совокупного влияния погрешностей изготовления установа

представляет собой размер предельных положений режущего инструмента на станке при настройке его на выполняемый размер. При обработке деталей на фрезерных станках в специальных приспособлениях фреза устанавливается относительно приспособления с помощью щупа по установу, закрепленному в корпусе приспособления (см. рис. 2). Погрешность настройки по установу зависит от совокупного влияния погрешностей изготовления установа  и щупа

и щупа  ,а также точности установки фрезы по щупу

,а также точности установки фрезы по щупу  . В этом случае погрешность настройки определяется по формуле

. В этом случае погрешность настройки определяется по формуле

(7)

(7)

где  ,

,  ,

,  мкм.

мкм.

Погрешность, вызываемая размерным износом режущего; инструмента, определяется по формуле

где  - начальный износ, принять 5 мкм;

- начальный износ, принять 5 мкм;  - относительный износ, принять 10 мкм/км;

- относительный износ, принять 10 мкм/км;  - путь резания, м.

- путь резания, м.

Погрешность  ,вызываемая температурными деформациями технологической системы, имеет сложную зависимость от времени работы или пути резания. Поэтому при точностных расчетах, следует иметь в виду возможную погрешность от температурных деформаций в технологической системе в размере 10-15% от суммарной погрешности:

,вызываемая температурными деформациями технологической системы, имеет сложную зависимость от времени работы или пути резания. Поэтому при точностных расчетах, следует иметь в виду возможную погрешность от температурных деформаций в технологической системе в размере 10-15% от суммарной погрешности:

где  - суммарная погрешность механической обработки, установленная непосредственным измерением при обработке заготовки (мкм).

- суммарная погрешность механической обработки, установленная непосредственным измерением при обработке заготовки (мкм).

Погрешности, вызываемые геометрическими неточностями станка  можно определить по табл. 35 [3]. Для вертикально-фрезерного станка они составляют: 15 мкм – не плоскостность обработанных поверхностей на длине 300 мм; 15 мкм – не параллельность обработанной поверхности основанию на длине 300 мм.

можно определить по табл. 35 [3]. Для вертикально-фрезерного станка они составляют: 15 мкм – не плоскостность обработанных поверхностей на длине 300 мм; 15 мкм – не параллельность обработанной поверхности основанию на длине 300 мм.

Список литературы.

1. Основы технологии машиностроения: учеб. для вузов по направлению подгот. дипломир. спец-ов «Конструкторско-технологическое обеспечение машиностроительных производств»/ Е.И. Махаринский [и др.]; под общ. ред. П.И. Ящерицына. – М.: Глобус, 2005.

2. Технология машиностроения: В 2 кн. Кн.1 Основы технологии машиностроения: учеб. пособ. для вузов/ колл. авт.; под ред. С.Л. Мурашкина. - М.: Высшая шк., 2008.- 278 с.

3. Справочник технолога – машиностроителя. В 2-х т. Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – М.: Машиностроение-1, 2001.

Дата добавления: 2017-02-13; просмотров: 1655;