ИССЛЕДОВАНИЕ ПОГРЕШНОСТИ НАСТРОЙКИ СТАНКА НА РАЗМЕР

Цель работы – изучение влияния установки инструментов на точность обрабатываемых размеров.

Оборудование, оснастка, инструмент: станок токарно-винторезный; измерительный инструмент – индикаторы часового типа с ц. д. 1 мкм и 0.01 мм; эталонная деталь; резцовая наладка; металлический щуп; жесткий упор с ц.д. 0,05 мм.

Погрешность настройки определяется как поле рассеивания положений инструмента при обработке нескольких партий заготовок, то есть при многократной установке инструмента на размер. Погрешность настройки равна допуску на настроенный размер или разности между наибольшими и наименьшими настроечными размерами. Эта величина включает нескольких составляющих. Одна из существенных составляющих – погрешность установки (регулирования) инструмента на размер, которая определяется как поле рассеивания установки инструмента при обработке нескольких партий деталей, то есть при многократной установке инструмента на размер.

Существуют различные методы установки инструмента на размер. Погрешность установки инструмента по каждому исследованному методу определяется с помощью контрольного индикатора с ц. д. 0.001 мм., установленного сзади суппорта.

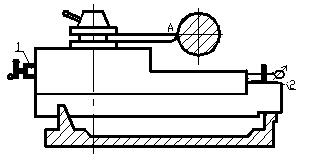

Рис. 1. Схема измерения:

1 – лимб; 2 – контрольный индикатор.

Установка инструмента в заданное положение производится 10 раз. При первом измерении устанавливают шкалу индикатора на нуле, при последующих – фиксируют с учетом знака отклонения от нулевого положения. Погрешность установки инструмента на размер характеризуется уравнением  , где

, где  ,

,  - соответственно наибольшее (положительное) и наименьшее (отрицательное) отклонения, мм.

- соответственно наибольшее (положительное) и наименьшее (отрицательное) отклонения, мм.

Дата добавления: 2017-02-13; просмотров: 1680;