Технология контроля стыков алюминотермитной сварки.

УЗК применяют для выявления дефектов типа пор, шлаковых включений, непроваров и трещин в сварных стыках рельсов, образовавшихся при сварке или развившихся в процессе эксплуатации в головке, в шейке и подошве (соответственно коды: 26.4, 56.4 и 66.4).

При УЗК используют:

ü эхо-метод – для выявления внутренних дефектов по всему сечению сварного стыка;

ü зеркальный метод – для выявления несплавлений торца рельса с металлом шва в области головки, шейки и продолжения ее в подошву.

Примечания:

1. Дефекты сварки могут быть не выявлены, если они расположены у поверхности катания головки рельса на глубине до 3 мм.

2. При УЗК сварных стыков рельсов, имеющих болтовые отверстия в концевых участках на расстоянии менее 330 мм от торцов рельсов, не применяют зеркальный метод контроля стыков в области шейки и ее продолжения в подошву, поэтому выявление непроваров в этих зонах не гарантируется.

3. При УЗК сварных стыков рельсов применяют схемы прозвучивания в соответствии с таблицей 3.

Таблица 3

| Схемы прозвучивания УЗК при проведении приёмочного и эксплуатационного контроля. | ||||

| Схема прозвучивания | PC ПЭП 0° с поверхности катания | ПЭП 70° по всему сечению (кроме подошвы снизу) | Два ПЭП 45° с боковых поверхностей головки | Два ПЭП 45° с поверхности катания |

| Метод контроля | эхо-метод | эхо-метод | зеркальный метод | зеркальный метод |

| Приемочный: - УЗК стыков люминотермитной сварки рельсов в концевых участках, у которых болтовые отверстия располагаются на расстоянии менее 330 мм от торца рельса; - УЗК стыков люминотермитной сварки рельсов в концевых участках, у которых болтовые отверстия располагаются на расстоянии 330 мм и более от торца рельса. | + + | + + | + + | – + |

| Эксплуатационный | + | + | – | – |

1. Эквивалентную чувствительность эхо-метода для ПЭП с углом ввода а = 0° необходимо настраивать по донному сигналу от подошвы рельса на бездефектном участке вне области сварного стыка.

2. Условную чувствительность эхо-метода для ПЭП с углом ввода а = 70° необходимо настраивать по отверстию диаметром 6 мм, расположенному в СО-ЗР на глубине 15 мм.

3. Эквивалентную чувствительность зеркального метода при контроле стыков алюминотермитной сварки в области головки рельса двумя ПЭП с углами ввода а = 45° необходимо настраивать при установке ПЭП на противоположные боковые поверхности головки рельса вне зоны сварного стыка в положения, соответствующие максимальной амплитуде прошедшего (опорного) сигнала (рис. 79).

4. Эквивалентную чувствительность зеркального метода для контроля стыков алюминотермитной сварки в области шейки и подошвы рельса двумя ПЭП с углами ввода а = 45° необходимо настраивать при установке ПЭП на поверхность катания головки рельса навстречу друг другу в положения, соответствующие максимальной амплитуде донного (опорного) сигнала (рис. 80).

|

|

| Рис. 79 – Схема расположения ПЭП-45° при настройке на эквивалентную чувствительность для контроля сварного стыка в области головки рельса зеркальным методом. | Рис. 80 – Схема расположения ПЭП 45° при настройке на эквивалентную чувствительность для контроля сварного стыка в области шейки зеркальным методом. |

5.3 Проведение приемочного УЗК стыков алюминотермитной сварки рельсов.

УЗК стыков алюминотермитной сварки рельсов выполняют в следующей последовательности:

1. Контроль сварного стыка эхо-методом PC ПЭП П112-2,5 в области головки, шейки и ее продолжения в подошву с поверхности катания рельса.

2. Контроль сварного стыка эхо-методом при перемещении ПЭП П121-2,5-70° по всему периметру рельса, кроме подошвы снизу.

3. Контроль сварного стыка зеркальным методом в области головки при сканировании двумя ПЭП П121-2,5-45° по боковым поверхностям головки.

4. Контроль сварного стыка зеркальным методом в области шейки при сканировании двумя ПЭП П121-2,5-45° с поверхности катания головки (для сварных стыков, в которых расстояние от торца рельса до первого болтового отверстия составляет 330 мм и более).

Примечание. При УЗК сварных стыков рельсов, имеющих болтовые отверстия в концевых участках на расстоянии менее 330 мм от торцов рельсов, зеркальный метод контроля стыков в области шейки и ее продолжения в подошву не применяют.

Контроль сварного стыка эхо-методом PC ПЭП П112-2,5 в области головки, шейки и ее продолжения в подошву с поверхности катания рельса.

Включить дефектоскоп в режим, соответствующий работе с PC ПЭП П112-2,5

Установить на экране дефектоскопа развертку длительностью, соответствующей глубине 190 мм.

|

|

| Рис. 81 – Контроль сварного стыка PC ПЭП Ш 12-2,5 в области головки, шейки и ее продолжения в подошву с поверхности катания рельса. |

Проконтролировать сварной стык с поверхности катания рельса (рис. 81), перемещая PC ПЭП с шагом сканирования 3-4 мм по всей ширине головки в пределах зоны сварки и обеспечивая акустический контакт, вести наблюдение за экраном дефектоскопа.

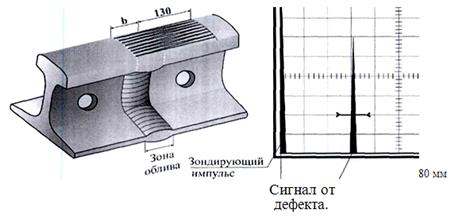

Признаком обнаружения дефекта является появление на экране дефектоскопа эхо-сигнала идэ, амплитуда которого превышает уровень срабатывания АСД (кроме эхо-сигнала от облива и от подошвы рельса).

При обнаружении дефекта в любой зоне сварного стыка необходимо измерить глубину залегания Н, условный размер выявленного дефекта ∆L (при обнаружении его в головке рельса), коэффициент выявляемости Кдэ, и зарегистрировать в «Карте дефектного стыка» (Приложение Б).

Контроль сварного стыка эхо-методом ПЭП П121-2,5-70°.

Переключить дефектоскоп в режим, соответствующий работе с ПЭП П121-2,5-70°.

Установить на экране дефектоскопа развертку длительностью, соответствующей глубине 80 мм.

По схеме продольно-поперечного сканирования с шагом сканирования 3-4 мм, проконтролировать сварной стык с двух сторон в следующей последовательности:

· в области головки с поверхности катания рельса (рис. 82);

· в области головки с боковых поверхностей рельса (рис. 83);

· в области шейки с боковых поверхностей рельса (рис. 84);

· в области перьев подошвы сверху рельса (рис. 85).

Примечание. При наличии первого болтового отверстия на расстоянии менее 115 мм от торца рельса зона сварного стыка, расположенная напротив отверстия, оказывается проконтролированной только прямым лучом, поэтому выявление дефектов в шейке рельса не гарантируется.

Рис. 82 – Контроль сварного стыка ПЭП Ш21-2,5-70° в области головки

Дата добавления: 2019-09-30; просмотров: 4285;