Маслоотделители, сепараторы и отстойники. Назначение, устройство, принцип действия и правила эксплуатации.

Сепарационные аппараты по своему назначению делятся на газосепараторы, маслоотделители, трёхфазные разделители и водоотделители (отстойники).

Газосепараторы предназначены для отделения от газа капель жидких веществ и механических примесей. Маслоотделители предназначены для отделения капель масла, унесённого нагретым газом из цилиндров компрессора. Трёхфазный разделитель предназначен для разделения поступившей в него газожидкостной смеси на газ, жидкие углеводороды и воду. Отстойники предназначены для отделения равномерно распределённых в жидкой фазе твёрдых частиц или капель воды постепенно осаждающихся под действием собственного веса. В некоторых случаях, наоборот, взвешенные капли всплывают, например, в нефтеловушках.

Принцип действия любого сепарационного аппарата основан на использовании таких сил, как: гравитация (силы тяжести, центробежные силы); инерция (при изменении направления движения потока газа), соударение, коагуляция; электростатических и фильтрационных сил.

Устройство сепарационных аппаратов, несмотря на их сходство, различаются в зависимости от назначения и используемого принципа действия. По своей конструкции сепараторы подразделяются на вертикальные, горизонтальные и сферические.

Сепараторы оборудуются приборами контроля давления, температуры, уровня жидкости; имеют люк для внутреннего осмотра и очистки; входной и выходные патрубки для газа и жидкости. Входной патрубок, как правило, имеет тангенциальное сечение (направление потока газа под острым углом к аппарату), выходной газовый патрубок имеет трубное устройство для отделения капельной жидкости. Газ, входя по тангенциальному патрубку в сепаратор, приобретает вращательное движение, в результате чего капли жидкости под действием центробежных сил отбрасываются к стенке аппарата и стекают вниз.[1]

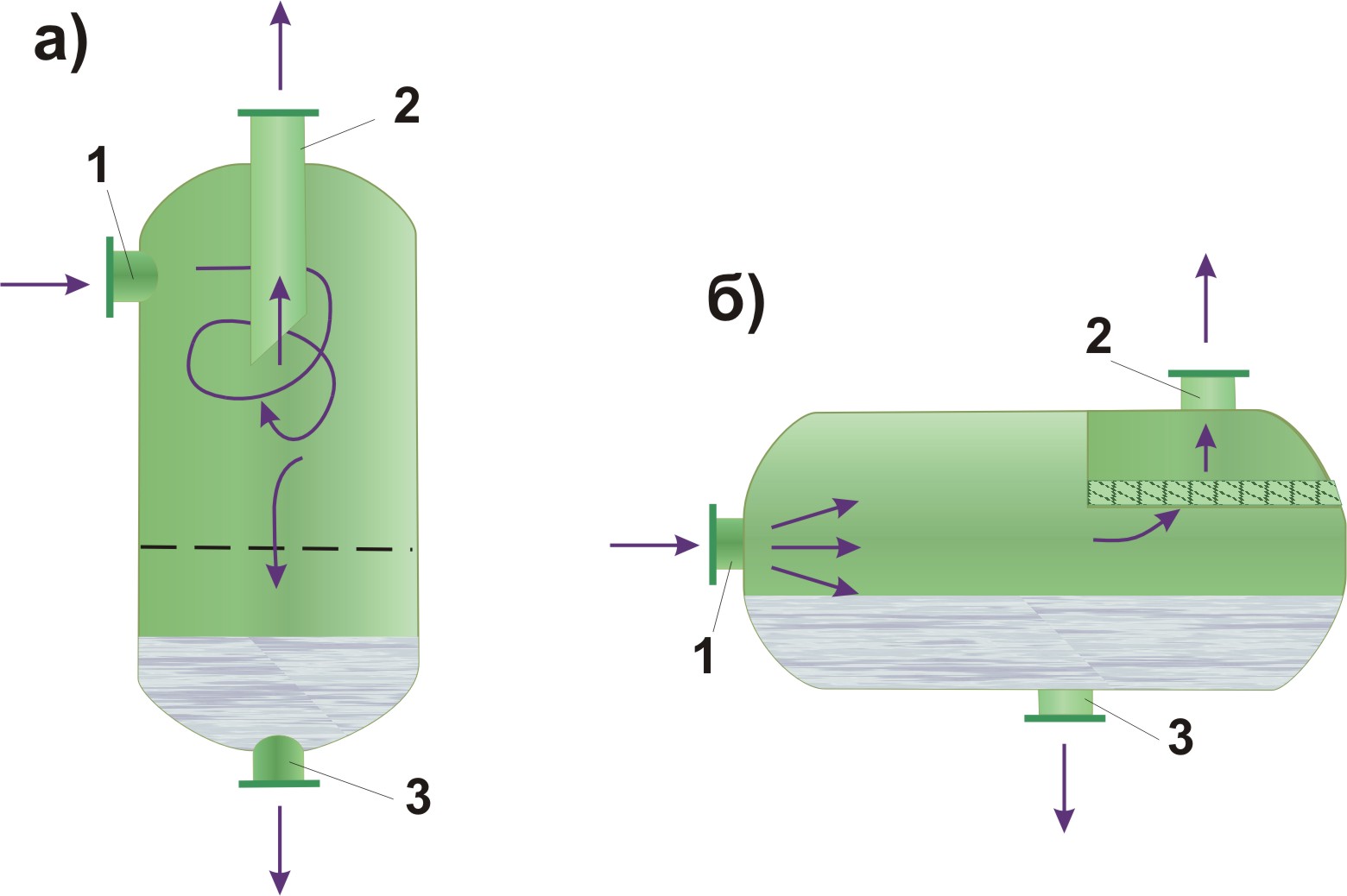

На рис. V.2 представлена схема работы сепараторов а) – вертикального, б) – горизонтального.

Рис. V.2.Схема сепараторов: (а) – вертикальный, (б) - горизонтальный.

1 – вход газа; 2 – выход газа; 3 – выход жидкости.

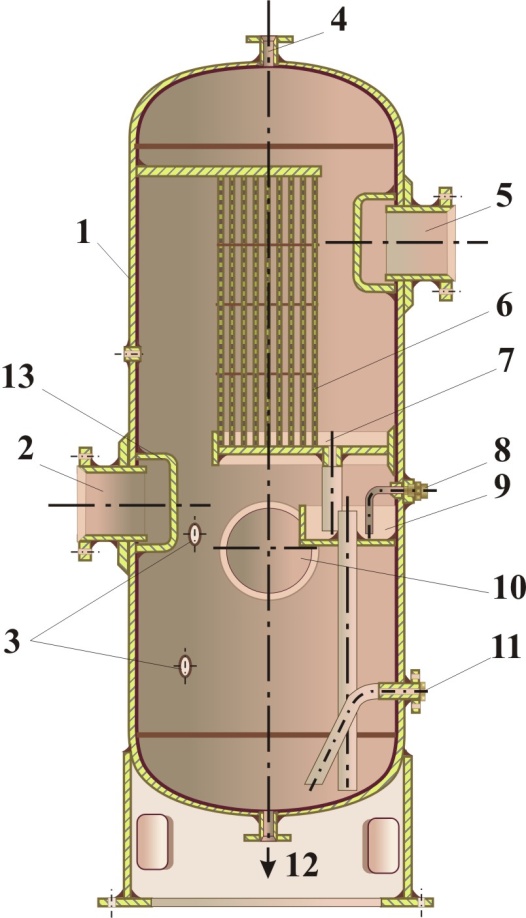

Маслоотделители изготовляют вертикальной конструкции с входом газа в среднюю часть, оборудованную отбойным щитком для отделения из газа крупных частиц жидкости (масла, нефти, конденсата), которые со щитка стекают вниз. Газ затем проходит скруберную насадку, где он несколько раз меняет направление своего движения, при этом мельчайшие капли жидкости смачивают насадку, укрупняются и стекают в сегмент, служащий основанием насадки, а затем через сливную трубку поступают в низ аппарата. На рис. V.3 приведена схема такого маслоотделителя. [6]

Рис. V.3. Вертикальный маслоотделитель.

1 – корпус; 2 – патрубок для входа газа; 3 – патрубки для установки указателя уровня; 4 – патрубок для монтажа предохранительного клапана; 5 – патрубок для выхода газа; 6 – скруберная насадка; 7 – сегмент; 8 – гидравлический затвор; 9 – патрубок для залива жидкости в гидравлический затвор; 10 – люк-лаз; 11 – патрубок для спуска масла; 12 – дренажный патрубок; 13 – отбойный щиток.

Отстойники подразделяются на аппараты непрерывного и периодического действия. В аппаратах периодического действия процесс отстаивания происходит с постепенным уплотнением осадка и осветлением жидкой фазы при одновременном снижении уровня раздела фаз. Непрерывные процессы характеризуются постоянством уровня раздела фаз или уровня зон отстаивания.

К наиболее распространённым в нефтепереработке отстойникам относятся дегидраторы. Это горизонтальные цилиндрические аппараты, предназначенные для отделения воды с взвешенными в ней частицами грязи от поступающей на переработку нефти. В дегидраторе происходит разделение трёх фаз: нефти, воды и твёрдого осадка. Скорость осаждения грязи больше скорости осаждения воды, поэтому она скорее достигает дна аппарата и может уплотниться. Чтобы этого не произошло воду, спускают по возможности чаще, а аппарат устанавливают с небольшим уклоном в сторону спускного штуцера, чтобы грязь сползала под действием собственного веса.

Удаление воды осуществляется автоматически по мере её накопления. Все дегидраторы работают под давлением. Они являются отстойными аппаратами полунепрерывного действия, поскольку очищенная нефть отводится непрерывно, а осадок (вода и грязь) – периодически.

В настоящее время для очистки эмульсионной нефти от воды используют электродегидраторы, в которых процесс отстаивания ускоряется благодаря воздействию на эмульсию поля переменного электрического тока высокого напряжения (до 40 тыс. вольт). Мелкие частицы воды, заряжаясь разноимённо, притягиваются друг к другу, сливаются, укрупняются и осаждаются под действием разности удельных весов нефти и воды.

Аппараты периодического действия применяют для трудно разделяющихся сред, требующих продолжительного отстаивания и использования специальных коагулянтов. Отличительной особенностью этих аппаратов является наличие специальных скребковых устройств, с помощью которых шлам снимается со дна отстойника и выталкивается к спускному штуцеру.

Дата добавления: 2021-06-28; просмотров: 1200;