Устройство и принцип действия фильтров.

Аппараты для фильтрования подразделяются на фильтры периодического и непрерывного действия.

Цикл работы фильтра периодического действия состоит из основной операции фильтрования и вспомогательных: промывки и сушки осадка, разборки фильтра, выгрузки осадка и сборки фильтра.

В фильтрах непрерывного действия все операции (основные и вспомогательные) осуществляются непрерывно в течение сравнительно длительного времени.

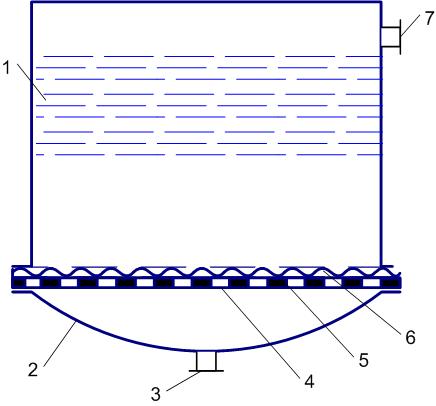

Нутч-фильтр – аппарат для фильтрования под вакуумом. Он представляет собой цилиндрический открытый сверху сосуд с выпуклым днищем и снабжён дырчатой перегородкой, на которую укладывают дренажную сетку и фильтровальную ткань. Нижний штуцер служит для отвода фильтрата, боковой – для поддержания постоянного уровня суспензии в фильтровальном аппарате.

На рис. V.4 представлена принципиальная технологическая схема нутч-фильтра.[12]

Рис. V.4 а). Схема нутч-фильтра.

1 - корпус; 2 - днище; 3 - штуцер вывода фильтрата; 4 - фильтрующая перегородка; 5 - дренажная сетка; 6 - ткань; 7 - переливной штуцер.

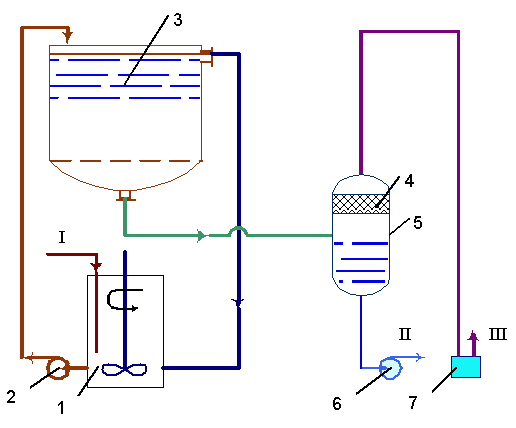

Рис. V.4 б). Схема включения нутч-фильтра в систему.

1 - приемник суспензии; 2,6 - вакуумные насосы; 3 - нутч-фильтр; 4 - каплеотбойник; 5 - вакуумный сборник; 7 - вакуум-насос. Потоки: I - суспензия; II - фильтрат; III - газы

После достижения предельной толщины осадка фильтрование заканчивают, осадок подсушивают, пропуская через него воздух. После промывки осадок удаляют механически.

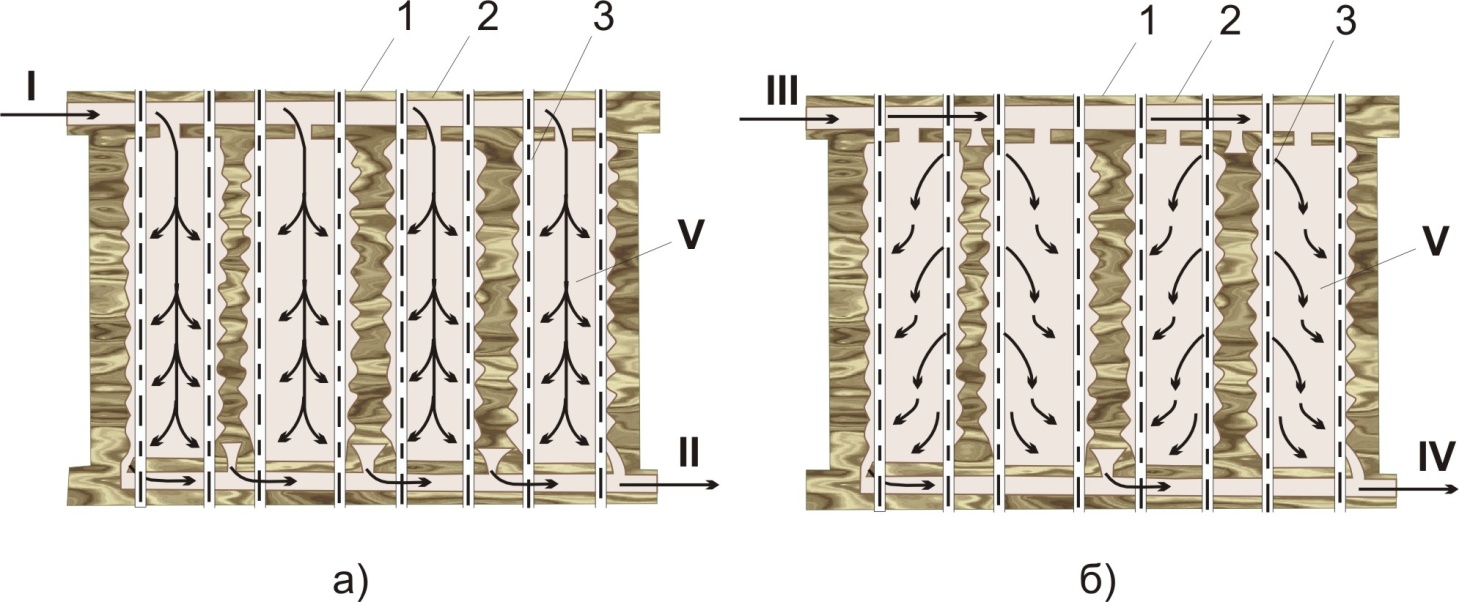

Рамный фильтр-пресссостоит из нескольких десятков попеременно чередующихся плит и рам квадратной формы, разменом 1000 * 1000 мм, толщина рам 30 – 40 мм. На рис. V.5 представлен разрез рамного пресс-фильтра.

Рис. V.5.Схема движения потоков в рамном фильтре-прессе.

Рис. V.5.Схема движения потоков в рамном фильтре-прессе.

а) – при фильтровании; б) – при промывке осадка; 1 – плита; 2- рама; 3 – фильтровальная ткань. Потоки: I – суспензия; II – фильтрат; III – промывная жидкость; IV – промывной раствор; V – осадок.

Рамы снабжены каналами, открывающиеся внутрь рам. Вверху плит имеются каналы, совпадающие с отверстиями в рамах, по которым подаётся суспензия. Внизу имеются отводные каналы для стока фильтрата. На рамы надевают фильтрующую ткань. Рамы и плиты стягивают болтами, создавая герметичность, при этом ткань зажимается между краями плит и рам.

Суспензия поступает по каналам во все рамы одновременно, осадок отлагается с обеих сторон рамы на ткани, прилегающей к соседним плитам, а фильтрат, проходя под ткань, по рифлёной поверхности плит стекает к выходу. Для снятия осадка зажимные устройства ослабляют, плиты и рамы разъединяют и осадок снимают с ткани.

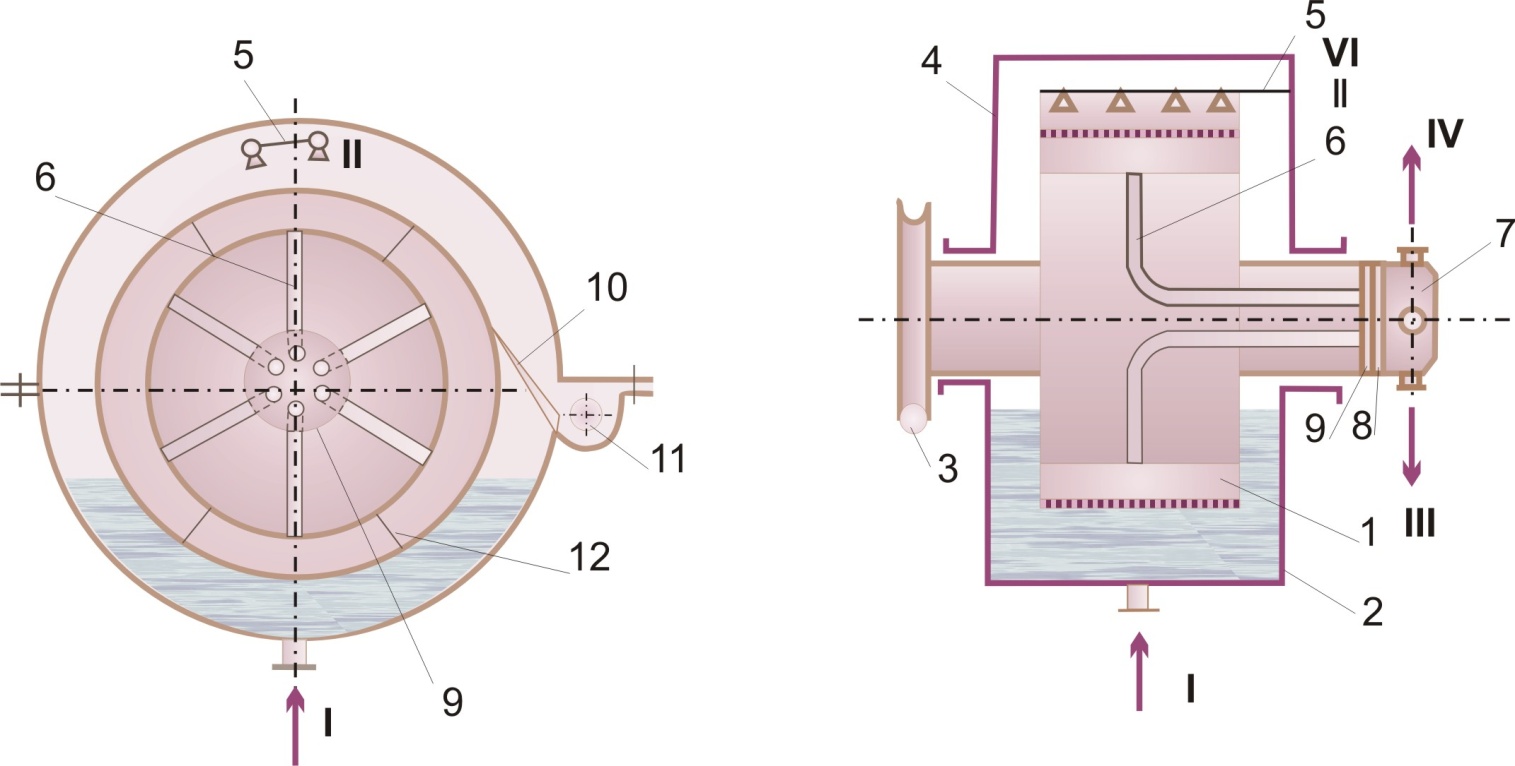

Барабанный вакуум-фильтршироко применяется на установках депарафинизации масел. Фильтрующая поверхность размещена на горизонтальном барабане диаметром три метра и длиной пять метров, который медленно вращается на двух опорах (цапфах). На боковой поверхности барабана крепится металлическая сетка и фильтровальная ткань. Внутри по образующим фильтрующая поверхность разделена продольными перегородками на отдельные секции (32 секции). Каждая секция соединена отводными трубками с вращающимся диском, закреплённым на цапфе. Число отверстий в диске равно числу секций в барабане. К диску прижата пружинами неподвижная распределительная головка со сменным диском.

Распределительная головка разделена на три камеры, соответствующие основным стадиям процесса: фильтрации, промывке и продувке. Каждая камера имеет штуцер и через кольцевую прорезь в сменном диске сообщается с соответствующим участком фильтрующей поверхности. Нижняя часть барабана погружена в суспензию, которая подаётся в корыто. Над барабаном установлен коллектор для подачи промывной жидкости. Сбоку находится нож для срезания осадка и шнек для удаления осадка из фильтра. На рис. V.6 представлен поперечный и продольный разрез барабанного вакуум-фильтра.[12]

Рис. V.6. Поперечный и продольный разрез барабанного вакуум-фильтра.

1 – барабан; 2 – корыто; 3 – привод; 4 – крышка; 5 – коллектор; 6 – отводная трубка; 7 – распределительная головка; 8 – сменный диск; 9 – диск цапфы; 10 – нож; 11 – шнек; 12 – продольная перегородка.

Потоки: I – суспензия; II – подача промывной жидкости; III – фильтрат; IV – вывод промывной жидкости; V – газ на продувку; VI – инертный газ.

Сепараторы

7.5.11.1 Текущий ремонт

Ремонт изоляции. Смена прокладок и уплотнений под люками и во фланцевых соединениях. Осмотр болтовых соединений, замена части крепежных деталей, ревизия трубопроводной обвязки и металлоконструкций. Зашлифовка вмятин на внутренней поверхности корпуса и днища.

Заварка трещин, швов, свищей в корпусе и штуцерах. Ревизия штуцеров и люков, внутренних приварных деталей, внутренних устройств. Замена прокладок, гидравлические испытания, частичная окраска корпуса.

7.5.11.2 Капитальный ремонт

Работы, предусмотренные текущим ремонтом.

Ревизия и ремонт корпуса и днища, смена отбойника. Замена изношенных элементов внутренних устройств. Ремонт штуцеров и люков. Полная замена прокладок. Гидравлические испытания. Полная окраска аппарата.

Дата добавления: 2021-06-28; просмотров: 763;